1.本发明涉及一种化工生产设备,尤其是一种废气和废液焚烧设备。

背景技术:

2.石油、化工、建材、印染、生物制药等行业在部分生产工序中会产生大量废气和废液,这些气体或液体中含有一些可燃成分或有害物质,如果将这些物质直接排放到环境中,不仅会造成能源浪费,还会对环境造成污染。

3.目前有机废物的处理方式主要有活性炭吸附处理技术和燃烧处理技术。其中,活性炭吸附技术处理效果不佳,吸附能力衰竭较快,需要频繁更换活性炭,更换过程仍难避免释放vocs,更换出来的废弃活性炭作为危废物质,需要登记备案,存放至危废仓库,并委托有资质单位处理,流程和手续繁琐,徒增管理难度。燃烧处理技术又分为直燃式焚烧炉(to炉)、蓄热式焚烧炉(rto)、蓄热式催化燃烧炉(rco),这三种热处理方式中to炉运行稳定性好、处理能量大,但仅对废气废液进行处理,不能对热量进行回收利用,耗能大,运行费用高;rto炉可对热量进行回收利用以降低能耗,但rto炉中的核心设备蓄热蜂窝陶瓷寿命有限,其换向阀也容易发生故障,长期运行后可靠性会严重降低,并且其单位时间内的处理能力也有限;rco炉中的催化剂需要定期更换,运行经济性不高。并且rto炉和rco炉仅能实现对废气进行处理,而不具备处理废液的能力。

技术实现要素:

4.针对现有工艺废气废液处理方式存在的上述问题,本发明提供了一种运行成本低、处理量大、安全性高、长周期稳定运行的化工废气废液联合焚烧装置。

5.本发明解决其技术问题所采用的技术方案是:化工废气废液联合焚烧装置,包括废气处理系统和废液处理系统;

6.所述废气处理系统包括通过废气进气管路依次连接的余热回收装置和废气焚烧炉;所述废气进气管路与所述余热回收装置的高温废气出口连接的部分为废气管路高温段;所述废气焚烧炉包括上游焚烧烟气通入口;

7.所述废液处理系统包括废液焚烧炉;所述废液焚烧炉包括调温废气进口,所述调温废气进口通过调温废气管路与所述废气管路高温段连通;所述废液焚烧炉的烟气出口与所述上游焚烧烟气通入口连接。

8.由于废液的处理温度远远高于废气的处理温度(通常废液为1100℃,废气为850℃),现有处理方案通常是分别处理废气和废液;若采用同一个焚烧炉对废气废液同时进行处理,需要选择更高的焚烧温度,则输入的辅助燃料量就会大幅度上升,反而会消耗更大的处理成本。因此如何降低废气、废液的处理辅助燃料用量是本领域一大难题。

9.本发明创新性地提出采用同一联合焚烧装置同时处理废液和废气,但是废气、废液分别设置独立的焚烧区,同时又将废液焚烧区和废气焚烧区进行相互关联,使得废气、废液虽然在同一装置中进行处理,但是各自所经过的处理路径却既有所区别又紧密联系,既

可以通过不同焚烧区的处理分别达到其所需的不同反应温度(如850℃和1100℃)及不同的反应所需的烟气停留时间,同时又相互利用了各自处理路径产生的焚烧热,这样不仅可以保证废气、废液的净化率,还可以大幅度降低辅助燃料的耗量。

10.作为本发明的进一步改进,所述废气焚烧炉的废气焚烧炉出口段与所述余热回收装置的换热烟气进口连接,余热回收装置的换热烟气出口与烟囱连接。该方案中,待处理的废气与处理完成的高温烟气在余热回收装置内进行热交换后分别完成预热和降温,实现热量的循环回收利用,进而进一步降低辅助燃料耗量。

11.作为本发明的进一步改进,所述废气管路高温段上设置有用于切断废气输送的关断挡板,和在关断挡板闭合时用于排放废气的排空管路。为保证装置运行安全,紧急情况下可将挡板门关断切切断废气来源,并通过排空管路将废气对空排放,保证安全性。

12.作为本发明的进一步改进,所述废气管路高温段上设置有能够调整进入废液焚烧炉的废气流量的废气调节挡板,以调整和控制进入废液焚烧炉的调温废气量。

13.作为本发明的进一步改进,所述废液焚烧炉内衬有废液焚烧炉浇注料;所述废气焚烧炉内衬有废气焚烧炉浇注料。通过浇筑料可以保护废液焚烧炉和废气焚烧炉分别能承受1100℃和850℃的高温烟气,避免金属外壁超温烧损。

14.作为本发明的进一步改进,所述废气焚烧炉的炉壁布置有用于向炉膛输送辅助燃料的辅助燃料燃烧器。经过辅助燃料燃烧器补充其热解所需的热量,可通过调节辅助燃料燃烧器的出力来控制废气焚烧炉内的燃烧温度,使其满足大于850℃的净化温度条件。燃烧器可沿焚烧炉周向布置,可采用单层也可以采用多层,数量将根据补燃燃料情况进行组合布置,进一步增强高温烟气在炉内的湍流混合。

15.作为本发明的进一步改进,所述废气焚烧炉的烟气出口端设置有用于调节出口烟气温度的调温风管路。调温风管路用于控制废气焚烧炉出口烟气的温度,若超出设计温度则混入调温风进行降温,以免引起余热回收装置超温等问题。

16.作为本发明的进一步改进,所述废气焚烧炉还包括用于促进炉内高温烟气湍流混合的文丘里整流装置和中隔墙,以使炉内可燃废气废液的反应更加充分。

17.本发明的有益效果是:1)本发明可同时处理废气、废液并对其焚烧后产生的热量进行回收利用(根据计算与分别处理等量废气废液相比可减少90%左右的辅助燃料消耗量),最大程度的降低运行成本,最终实现废气、废液安全可靠和高效清洁净化,特别适用于化工过程中产生的废气、废液综合处理。2)本发明可对超大容量废气进行处理,常规rto炉单台炉仅能处理200000nm3/h废气且不能对废液进行处理,而本发明可以对流量大于300000nm3/h的废气进行处理。3)结构简单,便于维护,不存在rto炉中的易损件或rco或吸附法中的持续消耗件,可安全可靠运行并可很好的对维护成本进行控制。

附图说明

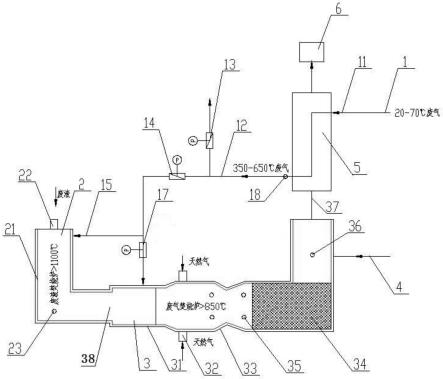

18.图1是本发明的结构示意图。

19.图中标记为:1-废气进气管路,11-废气管路低温段,12-废气管路高温段,13-排空管路,14-关断挡板,15-调温废气管路,17-废气调节挡板,18-废气管路高温段温度测点,2-废液焚烧炉,21-废液焚烧炉浇注料,22-废液燃烧器,23-废液焚烧炉温度测点,3-废气焚烧炉,31-废气焚烧炉浇注料,32-辅助燃料燃烧器,33-文丘里整流装置,34-中隔墙,35-废气

焚烧炉焚烧段温度测点,36-废气焚烧炉出口段温度测点,37-废气焚烧炉出口段,38-上游焚烧烟气通入口,4-调温风管路,5-余热回收装置,6-烟囱。

具体实施方式

20.下面结合附图和实施例对本发明进一步说明。

21.如图1所示,本发明的化工废气废液联合焚烧装置,包括废气处理系统和废液处理系统;

22.所述废气处理系统包括通过废气进气管路1依次连接的余热回收装置5和废气焚烧炉3;所述废气进气管路1与所述余热回收装置5的高温废气出口连接的部分为废气管路高温段12;所述废气焚烧炉3包括上游焚烧烟气通入口38;所述废气焚烧炉3的废气焚烧炉出口段37与所述余热回收装置5的换热烟气进口连接,余热回收装置5的换热烟气出口与烟囱6连接。废气管路高温段12上设置有用于切断废气输送的关断挡板14,和在关断挡板14闭合时用于排放废气的排空管路13;所述废气焚烧炉3的烟气出口端设置有用于调节出口烟气温度的调温风管路4;所述废气焚烧炉3的炉壁布置有用于向炉膛输送辅助燃料的辅助燃料燃烧器32;所述废气焚烧炉3内衬有废气焚烧炉浇注料31;所述废气焚烧炉3还包括用于促进炉内高温烟气的湍流混合的文丘里整流装置33和中隔墙34。

23.所述废液处理系统包括废液焚烧炉2;所述废液焚烧炉2包括调温废气进口,所述调温废气进口通过调温废气管路15与所述废气管路高温段12连通;所述废液焚烧炉2的烟气出口与所述上游焚烧烟气通入口38连接;所述废气管路高温段12上设置有能够调整进入废液焚烧炉2的废气流量的废气调节挡板17;所述废液焚烧炉2内衬有废液焚烧炉浇注料21。

24.工作时,废气进气管路1用于废气输送,待处理的低温废气通过废气管路低温段11进入余热回收装置5与处理完成的高温烟气进行热交换后分别完成预热和降温,实现热量的循环回收利用,进而降低辅助燃料耗量。废气管路高温段12上设置有排空管路13及关断挡板门14,紧急情况下可关闭关断挡板门14切断废气来源,并打开排空管路13将废气对空排放,保证运行安全性。一部分废气可通过调温废气管路15进入废液焚烧炉2中用于降低废液燃烧后产生的高温烟气温度。通过废气管路高温段12上的废气流量的废气调节挡板17可以调整和控制进入废液焚烧炉2的调温废气量。在余热回收装置5出口废气管路高温段12上设置废气管路高温段温度测点18,用于监测废气是否达到所需的预热温度。

25.余热回收装置5分别与废气进气管路1和废气焚烧炉出口段37连通,废气经过余热回收装置5进行预热升温后通过废气管路高温段12进入废气焚烧炉3和废液焚烧炉2,在经过炉体的过程中进行高温氧化后,进入余热回收装置5进行换热降温后经烟囱6排出。

26.废液焚烧炉2用于对废液进行单独处理,使废液的燃烧温度达到1100℃。废液焚烧炉2内衬废液焚烧炉浇注料21,保护废液焚烧炉2能承受1100℃的高温烟气,避免金属外壁超温烧损。废液通过废液燃烧器22进入废液焚烧炉炉2内焚烧,由于废液一般是碳氢化合物,具有较高的理论燃烧温度,因此设置有调温废气管路15引一定量废气进入废液焚烧炉2,用于降低其产生的烟气温度到焚烧处理温度1100℃,在实现废液有效处理的同时,也起到对浇注料的保护作用。废液焚烧炉2本体上设置有废液焚烧炉温度测点23,用于监控废液焚烧炉内的反应温度是否达到废液净化需求。

27.废气进入废气焚烧炉3后,首先与废液焚烧炉2内产生的高温烟气进行混合,然后再经过辅助燃料燃烧器32补充其热解所需的热量,可通过调节辅助燃料燃烧器32的出力来控制废气焚烧炉3内的燃烧温度,使其满足大于850℃的净化温度条件。废气焚烧炉3内衬废气焚烧炉浇注料31,使其能承受850℃的高温烟气,避免金属外壁超温烧损。废气焚烧炉3上设置有废气焚烧炉焚烧段温度测点35,出口处设置有废气焚烧炉出口段温度测点36,用于监控废气焚烧炉3内的反应温度是否达到废气净化需求。废气焚烧炉3出口还设置调温风管路4,用于控制废气焚烧炉出口的温度,若超出设计温度则混入调温风进行降温,以免引起余热回收装置5超温等问题。废气焚烧炉3中还设置有文丘里整流装置33和中隔墙34,用于促进炉内高温烟气的湍流混合,使炉内可燃废气废液的反应更加充分。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。