1.本发明涉及一种压印方法,且特别涉及一种利用溶剂去除模仁的压印方法及相关压印系统。

背景技术:

2.所谓“压印”为借由使用模具在基板上形成压印材料的图案,其中,热压印法是在经加热至玻璃转移温度以上的高分子树脂上,压下模具后,冷却至玻璃转移温度以下后将模具脱模,借以将微细结构转印至基板上的树脂。依s.chou et al.,appl.phys.lett.67,3114(1995)所述,其使用热塑性树脂作为被加工材料的热压印法。依j.haisma et al.,j.vac.sci.technol.b 14(6),4124(1996)所述,提出硬化性组成物的光压印法。

3.自转印对象移除模具的过程称作“脱模(mold release)”。由于压印法具有剥离模具的步骤,因此,脱模性是一重要考虑因素,其影响模具的维护与转印结构的完整度。依m.w.lin et al.,j.micro/nanolith.mems moems7(3),033005(2008)所述,其使硬化性组成物中含有含氟单体分子或非反应性的含氟化合物,以改良其脱模性。美国专利公告号us6,849,558b2与美国专利公开号us2006/0249886a1均提出一种可被溶剂溶解的模具。此种可溶解性模具为透过灌注可溶解性材料至样模内固化取得,之后利用预制件(preform)自样模取出模具。依journal of vacuum science&technology b 21,2961(2003)所述,预制件与可溶解性材料为相同材料,并于可溶解性材料完全固化前附着至可溶解性材料。一般而言,可溶解性材料的浓度与厚度均会影响固化时间,因此预制件于可溶解性材料固化至何种程度下始能附着考验着操作人员的专业与经验。

4.所谓“分子转移光刻”是利用曝光和显影在光阻层上刻画几何图形结构,然后通过蚀刻制程将光罩上的图形转移到所在基板上,其可以精确地控制形成图形的形状、大小,为半导体领域中的重要制程。依nanotechnology24(2013)085302(6pp)所述,模具虽同样为可溶解性模具,但由于采用滚轮方式使模具均匀地置于对象上,因而造成后续所得的微细结构间距扩张而变形。

技术实现要素:

5.本发明所要解决的技术问题在于:提供一种压印方法,防止模仁因于压印过程中,其结构产生形变、偏移或扩张,而导致依该模仁进行转印的对象产生缺陷。

6.为解决上述的技术问题,本发明提供一种压印方法,包括:添加可溶解性材料至样模内;固化该可溶解性材料以形成可溶解性模仁,该模仁具有凹凸结构;于该模仁相对于该样模的一侧形成黏着剂;附着取模装置于该黏着剂,其中该取模装置包含:架体结构;胶带,其设置于该架体结构;以及支撑背板,其设置于该胶带,其中该取模装置是以该支撑背板与该黏着剂相接触;将该取模装置相对于该样模分离,其中该可溶解性模仁是随着该取模装置相对于该样模分离;放置该可溶解性模仁于高分子材料层上;施予第一高温与压力至该可溶解性模仁,使该高分子材料层具有对应该凹凸结构的转印结构,并使该支撑背板与该

胶带分离;施予第二高温至该可溶解性模仁,使该高分子材料层固化,其中该第一高温与该第二高温的温度不同;以及提供溶剂溶解该可溶解性模仁,使该固化后的高分子材料层与该支撑背板分离以取得具该转印结构的转印对象。

7.更佳者,其中:该第一高温大于该第二高温,并且施予该第一高温的时间多于施予该第二高温的时间;施予该第一高温的时间等于施予该第二高温的时间;或施予该第一高温的时间少于施予该第二高温的时间;或该第一高温小于该第二高温,并且施予该第一高温的时间多于施予该第二高温的时间;施予该第一高温的时间等于施予该第二高温的时间;或施予该第一高温的时间少于施予该第二高温的时间。

8.更佳者,其中该第一高温的温度为60至150℃;施予该第一高温与压力的时间为0.5至30分钟。

9.更佳者,其中该第二高温的温度为60至180℃;施予该第二高温的时间为1至600分钟。

10.更佳者,其中该可溶解性模仁具有第一对位记号,而该放置模仁于高分子材料层上的步骤包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该基材层具有第二对位记号;以设置于该取模装置相反于该可溶解性模仁的一侧的摄像组件或设置于该机台平台相反于该待转印对象的一侧的摄像组件确认该第一对位记号与该第二对位记号是否对齐;以及若对齐,则该可溶解性模仁与该高分子材料层接触;若未对齐,则以该机台平台为x-y平面调整该可溶解性模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第二对位记号对齐;该放置模仁于高分子材料层上的步骤或包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该基材层具有第二对位记号;该可溶解性模仁与该高分子材料层接触;以及以设置于该取模装置相反于该可溶解性模仁的一侧的摄像组件或设置于该机台平台相反于该待转印对象的一侧的摄像组件确认该第一对位记号与该第二对位记号是否对齐;若未对齐,则以该机台平台为x-y平面调整该模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第二对位记号对齐;该放置模仁于高分子材料层上的步骤或包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该基材层具有第二对位记号;移动摄像组件至该可溶解性模仁与该待转印对象之间以确认该第一对位记号与该第二对位记号是否对齐;以及若对齐,则复位该摄像组件且该可溶解性模仁与该高分子材料层接触;若未对齐,则以该机台平台为x-y平面调整该模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第二对位记号对齐。

11.更佳者,其中该可溶解性模仁具有第一对位记号,而该放置模仁于高分子材料层上的步骤包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该机台平台具有第三对位记号;以设置于该取模装置相反于该可溶解性模仁的一侧的摄像组件或设置于该机台平台相反于该待转印对象的一侧的摄像组件确认该第一对位记号与该第三对位记号是否对齐;以及若对齐,则该可溶解性模仁与该高分子材料层接触;若未对齐,则以该机台平台为x-y平面调整该模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第三对位记号对齐;该放置模仁于高分子材料层上的步骤或包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该机台平台具有第三对位记号;该可溶解性模仁与该高分子材料层接

触;以及以设置于该取模装置相反于该可溶解性模仁的一侧的摄像组件或设置于该机台平台相反于该待转印对象的一侧的摄像组件确认该第一对位记号与该第三对位记号是否对齐;若未对齐,则以该机台平台为x-y平面调整该模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第三对位记号对齐;该放置模仁于高分子材料层上的步骤或包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该机台平台具有第三对位记号;移动摄像组件至该可溶解性模仁与该待转印对象之间以确认该第一对位记号与该第三对位记号是否对齐;以及若对齐,则复位该摄像组件且该可溶解性模仁与该高分子材料层接触;若未对齐,则以该机台平台为x-y平面调整该模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第三对位记号对齐。

12.更佳者,其中该可溶解性模仁具有第一对位记号,而该放置模仁于高分子材料层上的步骤包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该高分子材料层具有第四对位记号;以设置于该取模装置相反于该可溶解性模仁的一侧的摄像组件或设置于该机台平台相反于该待转印对象的一侧的摄像组件确认该第一对位记号与该第四对位记号是否对齐;以及若对齐,则该可溶解性模仁与该高分子材料层接触;若未对齐,则以该机台平台为x-y平面调整该可溶解性模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第四对位记号对齐;该放置模仁于高分子材料层上的步骤或包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该高分子材料层具有第四对位记号;该可溶解性模仁与该高分子材料层接触;以及以设置于该取模装置相反于该可溶解性模仁的一侧的摄像组件或设置于该机台平台相反于该待转印对象的一侧的摄像组件确认该第一对位记号与该第四对位记号是否对齐;若未对齐,则以该机台平台为x-y平面调整该模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第四对位记号对齐;该放置模仁于高分子材料层上的步骤或包含:放置待转印对象于机台平台上,该待转印对象具有基材层于该高分子材料层与该机台平台之间,该高分子材料层具有第四对位记号;移动摄像组件至该可溶解性模仁与该待转印对象之间以确认该第一对位记号与该第四对位记号是否对齐;以及若对齐,则复位该摄像组件且该可溶解性模仁与该高分子材料层接触;若未对齐,则以该机台平台为x-y平面调整该模仁的x轴与y轴及其于x-y平面的θ角,直到该第一对位记号与该第四对位记号对齐。

13.更佳者,本发明又提供一种压印系统,包括:机台平台,用以供待转印对象、可溶解性模仁、与取模装置放置,该待转印对象具有基材层以及设置于该基材层上的高分子材料层,该模仁放置于该待转印对象的高分子材料层上且具有凹凸结构及第一对位记号,该取模装置黏附于该模仁,其中该基材层具有第二对位记号、该机台平台具有第三对位记号、或该高分子材料层具有第四对位记号;以及摄像组件,用以确认该第一对位记号与该第二对位记号是否对齐、该第一对位记号与该第三对位记号是否对齐、或该第一对位记号与该第四对位记号是否对齐。

14.更佳者,该压印系统另包含:红外线发射组件,其发射红外线照射该第一对位记号与该第二对位记号、该第一对位记号与该第三对位记号、或该第一对位记号与该第四对位记号,以确认两者是否对齐。

15.更佳者,其中该摄像组件为设置于该取模装置相反于该可溶解性模仁的一侧或设

置于该机台平台相反于该待转印物件的一侧;或该摄像组件为配置以移动至该可溶解性模仁与该待转印对象之间后复位。

16.本发明相较于现有技术的优点在于:由于该支撑背板是借由黏着剂与该可溶解性模仁黏接,因此,于该可溶解性模仁与该样模分离时;该可溶解性模仁与该高分子材料层接触或对位时;施予高温或压力于该可溶解性模仁时;架体结构相对于支撑背板分离时;架体结构以及设置于该架体结构的胶带相对于该支撑背板分离时;以及溶解该可溶解性模仁时,该支撑背板皆可维持该可溶解性模仁的结构,使该可溶解性模仁不产生偏移或形变,使最终压印出的转印对象不产生缺陷。

附图说明

17.图1至图5为一系列示意图,说明本发明的压印方法,其中:

18.图1a至1b用以说明本发明的第一步骤;

19.图2a至2f用以说明本发明的第二步骤;

20.图3a至3g用以说明本发明的第三步骤;

21.图4a至4c用以说明本发明的第四步骤;

22.图5a至5d用以说明本发明的第五步骤。

具体实施方式

23.为让本发明上述及/或其他目的、功效、特征更明显易懂,下文特举较佳实施方式,作详细说明于下:

24.请参看图1至5,说明本发明的压印方法,关于本实施方式的方法的详细步骤说明如下:

25.以下图1a与图1b说明本发明的第一步骤:于样模3上形成可溶解性模仁4。

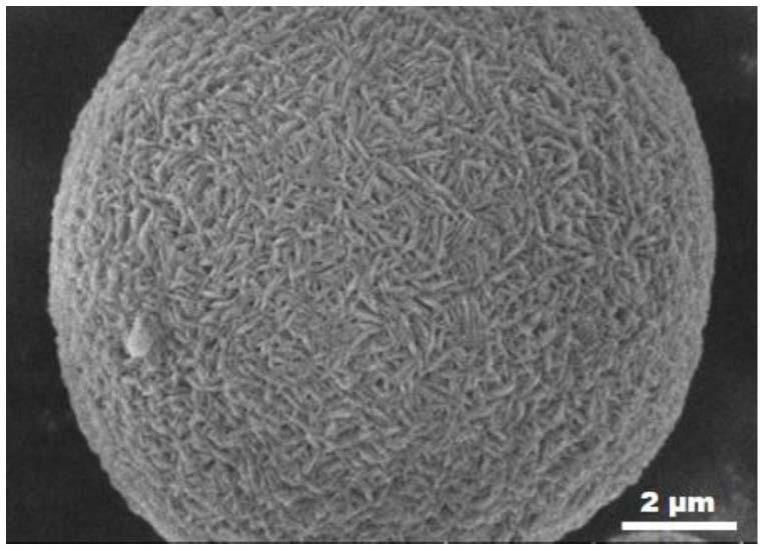

26.如图1a所示,首先,先添加可溶解性材料2至样模3内,其中样模3具有样模结构31与记号结构32;再固化可溶解性材料2以形成可溶解性模仁4,模仁4具有对应样模结构31的凹凸结构41与对应记号结构32的第一对位记号42。较佳地,该可溶解性材料2是选自以下所组成的群组:水溶性聚丙烯酰胺(polyacrylamide;pam)、聚氨酯、聚脲、聚酰胺、聚酯、聚胺甲酸酯、聚乙烯基吡咯烷酮、乙烯-乙烯醇、聚丙烯酰胺-乙二醛聚合物、聚丙烯酸、或其结合,但不以此为限。其中该可溶解性材料2于样模3的厚度为10至1,000μm,故后续所得的模仁4除了具有可溶解特性外,更具有可挠特性。可溶解性材料2可采用溶液形式添加至样模3内,其浓度可为溶液的5至50wt%,但不以此为限。若浓度低于此下限值,则会提高凹凸结构41的不完整性造成结构缺陷,以致影响压印质量。此外,可溶解性材料2可采用旋转涂布(spin coating)或狭缝涂布(slot die coating)方式添加;于采用旋转涂布下,旋转涂布的转速可为100至5,000rpm,但不以此为限。较佳地,样模3材料为硅。

27.如图1b所示,在该可溶解性材料2固化,并形成可溶解性模仁4后,于该可溶解性模仁4相对于该样模3的一侧形成黏着剂12。可以理解地,该黏着剂12形成的方式可为喷雾、涂布或倾倒,但不以此为限。较佳地,该黏着剂12是均匀地形成于该可溶解性模仁4相对于该样模3的一侧。较佳地,该黏着剂12是一种胶体或液体,其种类包含:光固化接着剂、紫外线硬化胶、光热转换(light-to-heat conversion,lthc)胶、热固胶或可水解型树酯,但不以

此为限。所谓“固化”可为热固化或光固化(如:紫外光固化);于采用热固化下,热固化温度可为室温至160℃,热固化时间可为5至60分钟,但不以此为限。若时间超过此上限值,则会提高模仁4剥离难度而使凹凸结构41形成缺陷。

28.以下图2a至2f说明本发明的第二步骤:将可溶解性模仁4与样模3脱离。

29.本发明的第一实施例如图2a、2b、与2c所示,首先,提供取模装置5,附着该取模装置5至该黏着剂12,其中该取模装置5包含:架体结构51;以及支撑背板53,设置于该架体结构51。本发明的第二实施例如图2d、2e、2f所示,首先,提供取模装置5,附着该取模装置5至该黏着剂12,其中该取模装置5包含:架体结构51;胶带52,设置于该架体结构51;以及支撑背板53,设置于该胶带52。较佳地,该取模装置5是以该支撑背板53附着于该黏着剂12,使该支撑背板53与该可溶解性模仁4透过该黏着剂12黏接。较佳地,该架体结构51是环形框,其中该环形框51具有支撑部(511)及连接支撑部(511)的操作部512。较佳地,该支撑背板53或该胶带52是设置于该操作部512。较佳地,该支撑背板53的面积可以完全覆盖该黏着剂12的面积,使该可溶解性模仁4可紧密黏接于该支撑背板53,防止该可溶解性模仁4于相对于该样模3移动时因晃动产生偏移或误差。较佳地,胶带52材料可为热解离性发泡胶或uv解离性发泡胶,但不以此为限。较佳地,热解离性发泡胶为聚苯乙烯胶、聚氨酯胶(polyurethane,pu)、或聚苯乙烯胶(polystyrene,ps),其厚度为100至1,000μm。较佳地,该胶带52具有突出部521,其中该胶带52是以该突出部521设置于该架体结构51的操作部512。较佳地,该支撑背板53具有突出部521,其中该支撑背板53是以该突出部521设置于该架体结构51的操作部512。

30.接着移动取模装置5,使该模仁随着该取模装置5相对于该样模3移动,以使该模仁与该样模3分离。较佳地,可溶解性模仁4自样模3离开时可采用正向剥离或侧向剥离方式操作环形框51的操作部512。

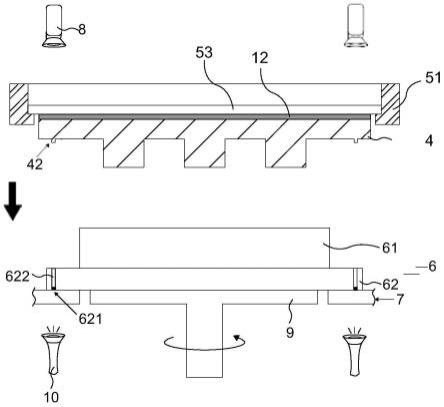

31.以下图3a至3g说明本发明的第三步骤:将可溶解性模仁4放置于高分子材料层61上。

32.请参照图3a与3b,于一实施例中,先放置待转印对象6的基材层62于机台平台7上,而基材层62具有第二对位记号621;接着,形成高分子材料层61于基材层62上;然后,以设置于取模装置5相反于可溶解性模仁4的一侧的摄像组件8或设置于机台平台7相反于待转印对象6的一侧的摄像组件8确认模仁4的第一对位记号42与基材层62的第二对位记号621是否对齐;以及若对齐,则可溶解性模仁4与高分子材料层61接触并进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。请参照图3c与3d,于另一实施例中,先放置待转印对象6的基材层62于机台平台7上,而基材层62具有第二对位记号621;接着,形成高分子材料层61于基材层62上;然后,可溶解性模仁4与高分子材料层61接触;之后,以设置于取模装置5相反于可溶解性模仁4的一侧的摄像组件8或设置于机台平台7相反于待转印对象6的一侧的摄像组件8确认模仁4的第一对位记号42与基材层62的第二对位记号621是否对齐;以及若对齐,则进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。请参照图3e,于又一实施例中,先放置待转印对象6的基材层62于机台平台7上,而基材层62具有第二对位记号621;接着,形成高分子材料层61于基材层62上;然后,移动摄像组件8至可溶解性模仁4与待转印对象6之间以确认第一对位记号42与

第二对位记号621是否对齐;以及若对齐,则复位摄像组件8且可溶解性模仁4与高分子材料层61接触,并进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。

33.请参照图3f,于一实施例中,先放置待转印对象6的基材层62于机台平台7上,而机台平台7具有第三对位记号71;接着,形成高分子材料层61于基材层62上;之后,以设置于取模装置5相反于可溶解性模仁4的一侧的摄像组件8或设置于机台平台7相反于待转印对象6的一侧的摄像组件8确认模仁4的第一对位记号42与机台平台7的第三对位记号71是否对齐;以及若对齐,则可溶解性模仁4与高分子材料层61接触并进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。于另一实施例中,先放置待转印对象6的基材层62于机台平台7上,而机台平台7具有第三对位记号71;接着,形成高分子材料层61于基材层62上;然后,可溶解性模仁4与高分子材料层61接触;之后,以设置于取模装置5相反于可溶解性模仁4的一侧的摄像组件8或设置于机台平台7相反于待转印对象6的一侧的摄像组件8确认模仁4的第一对位记号42与机台平台7的第三对位记号71是否对齐;以及若对齐,则进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。于又一实施例中,先放置待转印对象6的基材层62于机台平台7上,而机台平台7具有第三对位记号71;接着,形成高分子材料层61于基材层62上;然后,移动摄像组件8至可溶解性模仁4与待转印对象6之间以确认第一对位记号42与第三对位记号71是否对齐;以及若对齐,则复位摄像组件8且可溶解性模仁4与高分子材料层61接触,并进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。

34.请参照图3g,于一实施例中,先放置待转印对象6的基材层62于机台平台7上;接着,形成高分子材料层61于基材层62上,而高分子材料层61具有第四对位记号611;然后,以设置于取模装置5相反于可溶解性模仁4的一侧的摄像组件8或设置于机台平台7相反于待转印对象6的一侧的摄像组件8确认模仁4的第一对位记号42与高分子材料层61的第四对位记号611是否对齐;以及若对齐,则可溶解性模仁4与高分子材料层61接触并进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。于另一实施例中,先放置待转印对象6的基材层62于机台平台7上;接着,形成高分子材料层61于基材层62上,而高分子材料层61具有第四对位记号611;然后,可溶解性模仁4与高分子材料层61接触;之后,以设置于取模装置5相反于可溶解性模仁4的一侧的摄像组件8或设置于机台平台7相反于待转印对象6的一侧的摄像组件8确认模仁4的第一对位记号42与高分子材料层61的第四对位记号611是否对齐;以及若对齐,则进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。于又一实施例中,先放置待转印对象6的基材层62于机台平台7上;接着,形成高分子材料层61于基材层62上,而高分子材料层61具有第四对位记号611;然后,移动摄像组件8至可溶解性模仁4与待转印对象6之间以确认第一对位记号42与第四对位记号611是否对齐;以及若对齐,则复位摄像组件8且可溶解性模仁4与高分子材料层61接触,并进行后续步骤;若未对齐,则利用位置调整组件9以机台平台7为x-y平面调整模仁4的x轴与y轴位置及其于x-y平面的θ角,直到对齐。

35.更佳者,高分子材料层61可采旋转涂布方式形成玻璃转移温度低于模仁4的高分子材料于基材层62上取得;或者也可先采旋转涂布方式形成玻璃温度低于模仁4的高分子材料于基材层62上,再软烤取得。较佳地,高分子材料的玻璃转移温度为20至150℃,旋转涂布转速为1,000至5,000rpm,涂布厚度为0.05至1,000μm。须说明的是,高分子材料是否进行软烤依材料特性决定;较佳地,软烤温度为80至150℃,软烤时间为3至5分钟。除了旋转涂布方式外,也可利用贴膜组件(图未示)采用压模贴片方式形成高分子材料层61于基材层62上。其中,该第二对位记号621可设置于基材层62相反于可溶解性模仁4的一表面;或设置于相反于机台平台7的一表面。基材层62的第二对位记号621设置于基材层62相反于可溶解性模仁4的一表面时,基材层62可能会干扰摄像组件8撷取第一对位记号42与第二对位记号621的影像,故基材层62更可开设有穿孔622以露出第二对位记号621。再者,为便于摄像组件8撷取第一对位记号42与第二对位记号621的影像,基材层62较佳地为透明基材层。其中,该第三对位记号71是设置于机台平台7。为了避免基材层62可能会干扰摄像组件8撷取第一对位记号42与第三对位记号71的影像,故基材层62更可开设有穿孔622以露出第三对位记号71。再者,为便于摄像组件8撷取第一对位记号42与第三对位记号71的影像,基材层62较佳地为透明基材层。其中,该第四对位记号611可设置于高分子材料层61相反于可溶解性模仁4的一表面;或设置于高分子材料层61相反于机台平台7的一表面。高分子材料层61的第四对位记号611设置于相反于可溶解性模仁4的一表面时,高分子材料层61可能会干扰摄像组件8撷取第一对位记号42与第四对位记号611的影像,故高分子材料层61更可开设有穿孔622以露出第四对位记号611。再者,为便于摄像组件8撷取第一对位记号42与第四对位记号611的影像,高分子材料层61较佳地为透明高分子材料层。

36.此外,为避免摄像组件8撷取第一对位记号42与第二对位记号621的影像时受光线反射噪声造成的清晰度不足,更可利用红外线发射组件10照射第一对位记号42与第二对位记号621;为避免摄像组件8撷取第一对位记号42与第三对位记号71的影像时受光线反射噪声造成的清晰度不足,更可利用红外线发射组件10照射第一对位记号42与第三对位记号71;为避免摄像组件8撷取第一对位记号42与第四对位记号611的影像时受光线反射噪声造成的清晰度不足,更可利用红外线发射组件10照射第一对位记号42与第四对位记号611。而红外线发射组件10可设置于取模装置5相反于可溶解性模仁4的一侧或设置于机台平台7相反于待转印物件6的一侧,但不以此为限。

37.图3f所呈现的实施例与图3a至3e所呈现的实施例,其差异在于:其对位记号位置不同,除此之外,其他操作细节与功效大致上相同,于此不再赘述。图3g所呈现的实施例与图3a至3f所呈现的实施例,其差异在于:其对位记号与穿孔622位置不同,除此之外,其他操作细节与功效大致上相同,于此不再赘述。

38.以下图4a至4c说明本发明的第四步骤:施予高温或压力于该可溶解性模仁4,使该高分子材料层61固化。

39.如图4a所示,为本步骤的第一实施例,利用转印组件20施予高温与压力至可溶解性模仁4,使高分子材料层61具有对应凹凸结构41的转印结构11,并于高分子材料层61固化后使该架体结构51相对于该支撑背板53分离。其中,该支撑背板53于该高分子材料层61固化后;以及该架体结构51相对于该支撑背板53分离时仍能稳定附着于该可溶解性模仁4,使该可溶解性模仁4维持结构稳定;以及不使第一对位记号(42)偏移而影响高分子材料层61

的形状。具体而言,从取模装置5与该高分子材料层61接触前;到该高分子材料的固化过程中;以及该架体结构51相对于该支撑背板53分离后,该支撑背板53是稳定附着于该可溶解性模仁4,维持其结构稳定。于一实施例中,于取模装置5包含架体结构51与支撑背板53。较佳地,该高温能使高分子材料层61的温度先达到其玻璃转移温度而压力能使高分子材料层61的材料充分地流动至凹凸结构41内,之后高温再使高分子材料层61的材料固化以让高分子材料层61的转印结构11完整地对应凹凸结构41。较佳地,施予高温与压力的时间为1至20分钟,但不以此为限。较佳地,高温温度为50至160℃,但不以此为限。须说明的是,施予高温与压力的时间范围以及高温温度范围可依高分子材料层61的材料决定;整体上,以高分子材料层61顶部不溶解而不使转印结构11产生结构缺陷为原则。另外,施予压力可对可溶解性模仁4相反于高分子材料层61的一侧施予正向压力;或对可溶解性模仁4邻近于高分子材料层61的一侧施予负向压力;或可同时施予正向压力与负向压力。较佳地,正向压力为 20至 600kpa,负向压力为-10至-101.3kpa,但不以此为限。须说明的是,透过负向压力可使高分子材料层61中受热逸散的挥发性溶剂301抽离以避免残留于高分子材料层61而造成转印结构11产生结构缺陷。又如图4a所示,转印组件20包含提供高温的升温组件201以及提供压力的吹气组件202,但不以此为限。

40.如图4b与4c所示,为本步骤的第二实施例。如图4b所示,利用转印组件20施予第一高温与压力至可溶解性模仁4,使高分子材料层61具有对应凹凸结构41的转印结构11且使支撑背板53与胶带52分离。具体而言,于取模装置5包含架体结构51与胶带52且胶带52材料为热解离性发泡胶的条件下,透过胶带52的解离温度(较佳地为80至150℃)低于第一高温温度可使胶带52于第一高温温度下解离裂解。此外,第一高温能使高分子材料层61的温度先达到其玻璃转移温度而压力能使高分子材料层61的材料充分地流动至凹凸结构41内。较佳地,施予第一高温与压力的时间为0.5至30分钟,但不以此为限。较佳地,第一高温的温度为60至150℃,但不以此为限。须说明的是,施予第一高温与压力的时间范围以及第一高温温度范围可依高分子材料层61的材料决定;整体上,以高分子材料层61顶部不溶解不致使转印结构11产生结构缺陷为原则。另外,施予压力可对可溶解性模仁4相反于高分子材料层61的一侧施予正向压力;或对可溶解性模仁4邻近于高分子材料层61的一侧施予负向压力;或可同时施予正向压力与负向压力。较佳地,正向压力为 20至 600kpa,负向压力为-10至-101.3kpa,但不以此为限。须说明的是,透过负向压力可使高分子材料层61中受热逸散的挥发性溶剂301抽离以避免残留于高分子材料层61而造成转印结构11产生结构缺陷。更佳者,转印组件20包含提供第一高温的升温组件201以及提供压力的吹气组件202,但不以此为限。

41.如图4c所示,利用转印组件20施予第二高温至可溶解性模仁4,使高分子材料层61固化。具体而言,第二高温能使高分子材料层61的温度达到其固化温度进而使其材料交联固化。如此一来,可降低高分子材料层61的弹性以让高分子材料层61的转印结构11完整地对应凹凸结构41。较佳地,施予第二高温的时间为1至600分钟,但不以此为限。较佳地,第二高温温度为60至180℃,但不以此为限。此步骤特别于高分子材料层61的材料为热固性树脂(如:环氧树脂(epoxy resin))下进行。详言之,此步骤可确保置于低于第二高温的温度环境下时高分子材料层61不会变形。更佳者,第二高温可由转印组件20的升温组件201提供。其中可以理解地,该支撑背板53于施予第一高温与第二高温的过程中,皆紧密与该可溶解

性模仁4黏接,使该可溶解性模仁4于加温过程中维持结构稳定,不产生偏移或形变。其中可以理解地,该高分子材料层61可以温度较低、与加热时间较长的方式进行固化,因此该第一高温可以高于该第二高温。较佳地,该第一高温大于该第二高温,并且施予该第一高温的时间多于施予该第二高温的时间;施予该第一高温的时间等于施予该第二高温的时间;或施予该第一高温的时间少于施予该第二高温的时间;或该第一高温小于该第二高温,并且施予该第一高温的时间多于施予该第二高温的时间;施予该第一高温的时间等于施予该第二高温的时间;或施予该第一高温的时间少于施予该第二高温的时间。

42.以下图5a至5d说明本发明的第五步骤:以溶剂301溶解该可溶解性模仁,使该固化后的高分子材料层61与该支撑背板53分离。

43.如图5a至5d所示,利用溶解组件30提供溶剂301溶解可溶解性模仁4,使该固化后的高分子材料层61与支撑背板53分离,以取得具有转印结构11的转印对象1。须说明的是,溶剂301种类可依可溶解性模仁4的材料而定。较佳地,于可溶解性模仁4材料为水溶性聚丙烯酰胺(polyacrylamide;pam)、聚氨酯、聚脲、聚酰胺、聚酯、聚胺甲酸酯、聚乙烯基吡咯烷酮、乙烯-乙烯醇、聚丙烯酰胺-乙二醛聚合物、或聚丙烯酸的情况下,溶剂301为水,但不以此为限。

44.其中,可于机台平台7上以溶剂301溶解该可溶解性模仁4,使该固化后的高分子材料层61与支撑背板53分离。较佳地,于该高分子材料层61的固化步骤后、以及该可溶解性模仁4的溶解步骤前,将该架体结构51相对于该支撑背板53分离。较佳地,于该高分子材料层61的固化步骤后、以及该可溶解性模仁4的溶解步骤前,将该架体结构51以及设置于该架体结构51的胶带52相对于该支撑背板53分离。较佳地,以该溶剂301溶解该可溶解性模仁4时,可于机台平台7进行,但也可于机台平台7以外的区域进行。具体而言,可将基材层62以及设置于该基材层62上的固化后的高分子材料层61、可溶解性模仁4、与支撑背板53一同放入盛装有溶剂301的容器中,以溶剂301溶解可溶解性模仁4,使固化后的高分子材料层61与支撑背板53分离,以取得具该转印结构(11)的转印对象(1)。

45.由于该支撑背板53是借由黏着剂12与该可溶解性模仁4黏接,因此,于该可溶解性模仁4与该样模3分离时;该可溶解性模仁4与该高分子材料层61接触或对位时;施予高温或压力于该可溶解性模仁4时;架体结构51相对于支撑背板53分离时;架体结构51以及设置于该架体结构51的胶带52相对于该支撑背板53分离时;以及溶解该可溶解性模仁4时,该支撑背板53皆可维持该可溶解性模仁4的结构,使该可溶解性模仁4不产生偏移或形变,使最终压印出的转印对象(1)不产生缺陷。

46.惟以上所述者,仅为本发明的较佳实施例,但不能以此限定本发明专利保护范围;故,凡依本发明专利保护范围及发明说明书内容所作的简单的等效改变与修饰,皆仍落入本发明专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。