1.本发明涉及功能纤维制备领域,尤其是涉及一种皮芯型光热转换-蓄热调温聚酯纤维的制备方法。

背景技术:

2.保暖御寒是冬季服装的主要功能,传统保暖服装是以阻止身体的热量散失为主,尤其在严寒地带,人们需要穿着更厚重的衣物来保暖,这非常不利于身体的舒适与活动,能积极产热且轻薄保暖的服装,是对传统纺织品的极大改进。因此,针对绿色发展和人们对服装穿着“舒适、保暖、轻便”的追求,开发具有光热转换功能的蓄热调温纤维成为市场的新宠。

3.光热转换、蓄热调温纤维是一种能将吸收的太阳能转换为热能,又能将热量储存并通过调节织物与人体之间的微环境达到储能控温效果的功能性纤维。单一功能的保暖纤维因材料本身的限制,保暖效果受环境、发热材料等因素制约,存在需要一定的条件激发或发热效果不能持久的缺点。因此,人们竞相研发集光热转换和储能于一体的材料。专利cn 102605614 b公开了一种光热材料与相变储能技术结合的双向调温纤维的制备方法,该材料能积极产热并能储能,具有较好的保暖性,但是该纤维采用上浆、浸轧、涂覆等技术属于纤维的后整理技术,存在发热材料易脱落,不耐摩擦和水洗等缺陷。专利cn 110528097 b公开了一种光热转换-蓄热调温纤维素纤维及其制备方法,该纤维具有较好的光热转换和储能性能,但其功能材料的耐热性问题,本技术只适用于溶液纺丝,并不适用于高熔点的熔融纺丝工艺。因此,高熔点聚酯保暖纤维的开发,需根据功能材料的特性,设计合理的纤维基体结构与组成,并对复合材料的效能和结构关系的调控提出挑战。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种皮芯型光热转换-蓄热调温聚酯纤维的制备方法,提出制备一种功能材料分散均匀、光热转换效率高,且具有环保轻质、蓄热调温功能的聚酯纤维的思路。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明的一种皮芯型光热转换-蓄热调温聚酯纤维的制备方法,包括以下步骤:

7.s1:碳气凝胶制备:基于纳米纤维素、光热转换碳化锆纳米材料制备光热转换纤维素基气凝胶,碳化后获得复合碳化锆/纤维素基碳气凝胶光热转换材料;

8.s2:疏水改性:对s2中制备得到的复合碳化锆/纤维素基碳气凝胶光热转换材料进行研磨,并进行表面疏水改性,获得疏水性-复合光热转换碳气凝胶粉体;

9.s3:光热转换碳气凝胶功能母粒制备:将聚酯切片和s2中得到的疏水性-复合光热转换碳气凝胶粉体挤出造粒,得到光热转换碳气凝胶功能母粒;

10.s4:制备peg-pet固-固相变母粒;

11.s5:共同挤出纺丝:将光热转换碳气凝胶功能母粒和peg-pet固-固相变母粒挤出,

纺丝,得到皮芯型光热转换-蓄热调温聚酯纤维。

12.进一步地,s1中,制备过程具体为:将纳米纤维素分散于碱溶液中,然后添加光热转换碳化锆纳米材料混合,对混合溶液进行搅拌至均匀,静置脱气,得到均质悬浮液,对均质悬浮液进行定向冷冻、干燥,得到分散均匀的光热转换纤维素基气凝胶,将光热转换纤维素基气凝胶置于管式炉中碳化,获得复合碳化锆/纤维素基碳气凝胶光热转换材料。

13.进一步地,s1中,混合溶液中纤维素的质量分数为5-25%,优选10%~20%,光热材料的质量分数为0.1-3%,优选1.5~2.5%;

14.s1中,定向冷冻时间为0.5-1h,冷冻干燥温度为-80℃~-18℃,时间为24-48h;

15.将混合液置于搅拌器中进行搅拌,搅拌转速为1000~2000r/min,搅拌时间10~30min,然后静置脱气,时间为12~24h;

16.碳化处理采用在氮气条件,碳化温度为400~700℃,保温时间1~2h,升温速率5~10℃/min。

17.进一步地,s2中,采用纳米研磨机对光热转换碳气凝胶进行研磨,经多级研磨、筛分,得到粒径分布为100~300nm的复合纤维素基碳气凝胶光热转换粉体;

18.将复合纤维素基碳气凝胶光热转换粉体浸于硅烷偶联剂进行表面疏水改性,60℃超声1~2h,然后过滤80℃干燥得疏水性-复合光热转换碳气凝胶粉体。

19.进一步地,s3中,光热转换碳气凝胶功能母粒制备过程中:将干燥的聚酯切片从主喂料口喂入双螺杆挤出机,熔融螺杆混合,同时将疏水性-复合光热转换碳气凝胶粉体采用侧喂入法,从侧向经涡轮预分散喂入双螺杆挤出机,与熔融的基体熔体混合,经过混合熔融、注带和切粒制得光热转换碳气凝胶功能母粒。

20.进一步地,s3中,所述聚酯切片与疏水性-复合光热转换碳气凝胶粉体按重量比55~75∶25~45。

21.进一步地,s4中,peg-pet固-固相变母粒的制备过程为:将对苯二甲酸二甲酯、乙二醇和催化剂混合加入反应釜混合,升温至250℃,搅拌酯化反应3h;

22.然后加入聚乙二醇和催化剂,升温至300℃,真空下反应缩聚反应2~3h,反应结束后,熔体由喷头挤出后经水冷、切粒、干燥,制得peg-pet固-固相变母粒。

23.进一步地,s4中,酯化反应中,苯二甲酸二甲酯、乙二醇和催化剂醋酸锑的质量比为5~35:65~95:0.03~0.05;

24.缩聚反应中加入的聚乙二醇和催化剂醋酸锑的质量比为25~55:0.03~0.05。

25.进一步地,s5中,共同挤出纺丝的过程为:将光热转化保暖母粒与聚酯切片按预设比例混合,作为皮层原料喂入双螺杆挤出机,将peg-pet固-固相变功能材料作为芯层喂入螺杆挤出机,皮层和芯层材料分别经纺丝机熔融,通过计量泵精确计量,进入纺丝组件,经喷丝板喷出形成丝束,再经单体抽吸、侧吹风冷却、集束上油、拉伸定型、网络交络,然后卷绕成形,制得具有光热转换/蓄热调温功能的皮芯型保暖聚酯纤维。

26.进一步地,其皮层、芯层原料质量比为4:6,其中纺丝温度260℃~300℃,纺速800~3800m/min。

27.便于本领域人员的深入理解,现解释本技术方案中的s1~s5中的机理如下:

28.1)气凝胶中碳化锆的高分散性:由于纳米纤维素表面富含羟基,能够与诸多过渡金属离子形成配合,并且可以作为合成一维半导体纳米材料的模板。因此采用纳米纤维素

为负载基底,以天然高分子材料作为“桥梁”,可以有效吸附和锚定碳化锆纳米粒子,形成具有一维纳米结构的碳化锆与纤维素复合纳米材料,避免碳化锆纳米粒子的团聚,有效提高了纳米纤维素和碳化锆纳米粒子的分散性,形成的气凝胶具有高孔隙率,从而提高了材料的光热转换和保温性能。

29.2)碳气凝胶中碳化锆的支撑焊接作用:光热转换纤维素基气凝胶通过以纳米纤维素为碳化锆的负载基底,碳化锆将碳化时的纳米纤维素焊接在一起减小纤维素在碳化时的缩聚,从而维持碳气凝胶的特殊多孔结构,保证了纤维素基碳气凝胶的纳米多孔性和高孔隙率。

30.3)复合协同型光热转换材料:纳米碳化锆是一种光热材料,对可见光和近红外光具有良好的光吸收能力;纤维素富含大量的碳元素,纤维素基碳气凝胶在可见光和近红外范围也具有较高的光吸收率。同时,碳化锆/纤维素基碳气凝胶的多孔纳米结构可以使材料的有效折射率降低和入射光的角度依赖性最小化,从而达到减少光反射的效果;并且孔隙用作光学微腔,通过多次光反射和散射来限制光,从而增强了光与材料间的相互作用。所以,由于光热材料的固有光学性质和在微通道中光的多次散射/反射的协同作用,使该材料具有强的光吸收能力和光热转换效率。

31.4)光热转换纳米粉末的疏水改性:对功能碳气凝胶微粒进行疏水改性,一是提高功能气凝胶微粒的疏水性,保证气凝胶微粒孔隙中充满干燥的空气,从而提高材料的保温性能;二是提高了功能气凝胶微粒在聚合物基体中的分散性,有利于提高材料的光热转换性能;三是对气凝胶微粒粉体改性后,提高了其与聚合物基体的结合性能,从而提高纤维的可纺性和力学性能。

32.5)peg-pet固-固相变材料的制备:以聚乙二醇为相变组分,与对苯二甲酸二甲酯、乙二醇进行缩聚,制备出peg-pet聚合反应固-固相变材料,从而避免了聚乙二醇固液相变时的泄露问题,提高了纤维相变调温功能的稳定性和持久性。

33.与现有技术相比,本发明具有以下技术优势:

34.1)本发明制备的碳化锆/纤维素基碳气凝胶的光热转换保暖材料,以纳米纤维素为光热材料负载基底,并碳化成复合碳气凝胶,形成具有复合协同型光热转换材料。该光热材料具有光吸收能力强、光热转换效率高、保暖性能好、操作简单、成本低廉且环保绿色的优点。

35.2)本发明制备的皮芯型光热转换、蓄热调温聚酯纤维,既具有较高的光热转换功能、又具有稳定的蓄热调温能力,而且功能粉体在聚酯基体中的高分散性,降低了功能材料的添加对纤维生产连续性和纱线质量的影响,提高光热转换蓄热保暖纤维的产品物性和生产效率。

36.3)本发明制备纤维的相变焓值达到14~16j/g;氙弧灯标准日光光源照射10min,织物升温15℃,3℃温差持续时间15~17min。

附图说明

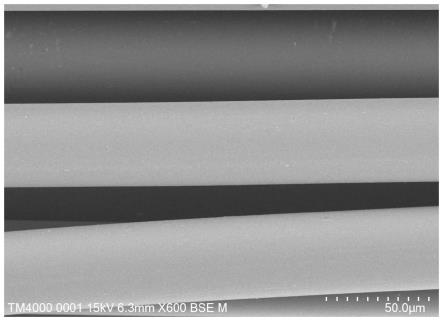

37.图1为实施例1制备出的聚酯纤维产品图;

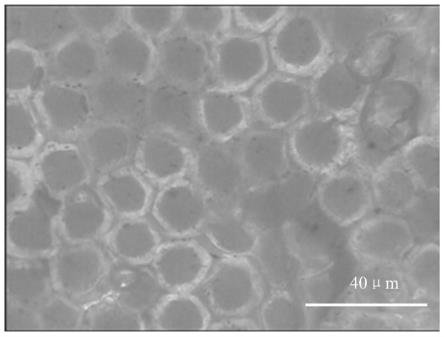

38.图2为实施例1中显微镜观测的纤维截面结构图(放大1000倍)。

具体实施方式

39.针对现有市场的需求和现有技术中存在的技术问题,本发明旨提出制备一种功能材料分散均匀、光热转换效率高,且具有环保轻质、蓄热调温功能的聚酯纤维的思路。首先,本发明选取表面富含羟基、能够与过渡金属离子形成配合的纳米纤维素为负载基底、其可以有效吸附和锚定光热材料碳化锆纳米粒子,在溶液中形成一维半导体纳米材料模板,有效提高了纳米纤维素气凝胶中碳化锆粒子的分散性。其次,为了解决相变介质聚乙二醇相变过程中的液-固转换,采用peg-pet的聚合反应制备出固-固相变材料,从而避免熔融纺丝中相变材料泄露的问题。通过双螺杆挤出机制备出皮芯结构的光热转换、相变调温的保暖纤维,为实现高熔点光热储能调温纤维的开发提供了一种新的方法。

40.下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的制备手段、材料、结构或组成配比等特征,均视为现有技术中公开的常见技术特征。

41.实施例1

42.本实施例中提供的一种皮芯型光热转换、蓄热调温聚酯纤维及其制备方法,包括如下步骤:

43.①

光热转换纤维素基碳气凝胶的制备:将质量分数为10%纳米纤维素分散于0.01m碱溶液中,然后添加质量分数为1.5%光热转换碳化锆纳米材料(购自上海超威纳米科技有限公司,产品批号20220305001)混合,对混合液进行搅拌至均匀,静置脱气,得到均质悬浮液。对均质悬浮液定向冷冻30min后,转移至eyela fdu-2110型冷冻干燥机中,在-80℃下冷冻干燥48h,制得分散均匀的光热转换纤维素基气凝胶。然后将气凝胶置于管式炉中,在n2保护下,以5℃/min的升温速率升值550℃,并保温1h,获得复合碳化锆/纤维素基碳气凝胶光热转换材料。

44.②

复合碳气凝胶光热转换粉体的疏水改性:将上述

①

所得的复合光热转换碳气凝胶经多级研磨、筛分,获粒度约为150nm的基碳气凝胶光热转换粉体。然后采用kh-570硅烷偶联剂对其进行表面疏水改性,超声1h,过滤80℃干燥得疏水性、复合光热转换碳气凝胶粉体。

45.③

碳气凝胶光热转换保暖母粒制备:干燥的聚酯切片从主喂料口喂入双螺杆挤出机,将上述

②

制得的复合光热转换碳气凝胶粉体从侧向喂入,经涡轮100~300rpm转速的预分散,喂入双螺杆挤出机,270℃熔融混合,上述聚酯切片与光热转换气凝胶粉体按重量比3:2喂入;然后经注带和切粒制得光热转换保暖功能母粒。

46.④

peg-pet固-固相变母粒制备:将385g的对苯二甲酸二甲酯、100ml乙二醇和10g的催化剂醋酸锑混合加入反应釜混合,升温至250℃,搅拌酯化反应3h后;然后加入192g的聚乙二醇和10g的催化剂醋酸锑,升温至300℃,真空下反应缩聚反应2~3h,反应结束后,熔体由喷头挤出后经水冷、切粒、干燥,制得peg-pet相变功能母粒。

47.⑤

皮芯型光热转换、相变调温聚酯纤维的制备:将光热转换碳气凝胶母粒与聚酯切片按1:4比例混合,作为皮层原料喂入双螺杆挤出机;peg-pet固-固相变功能材料作为芯层喂入螺杆挤出机,皮层和芯层原料比例为4:6分别经纺丝机熔融,计量泵精确计量,进入纺丝组件,纺丝温度为290℃,经喷丝板喷出形成丝束;再经单体抽吸、侧吹风冷却、集束上油、拉伸定型、网络交络;然后在4000m/min卷绕成形,制得具有光热转换/蓄热调温的皮芯型保暖聚酯纤维,得到的聚酯纤维产品图参见图1,对应显微镜观测的纤维截面结构图(放

大1000倍)。

48.经测试发现,制备纤维的相变焓值达到11~13j/g;氙弧灯标准日光光源照射10min,织物升温12℃,3℃温差持续时间13~15min。

49.实施例2

50.本实施例中提供的一种皮芯型光热转换、蓄热调温聚酯纤维及其制备方法,包括如下步骤:

51.①

光热转换纤维素基碳气凝胶的制备:将质量分数为15%纳米纤维素分散于0.01m碱溶液中,然后添加质量分数为2%光热转换碳化锆纳米材料(购自上海超威纳米科技有限公司,产品批号20220305001)混合,对混合液进行搅拌至均匀,静置脱气,得到均质悬浮液。对均质悬浮液定向冷冻30min后,转移至eyela fdu-2110型冷冻干燥机中,在-80℃下冷冻干燥48h,制得分散均匀的光热转换纤维素基气凝胶。然后将气凝胶置于管式炉中,在n2保护下,以5℃/min的升温速率升值550℃,并保温1h,获得复合碳化锆/纤维素基碳气凝胶光热转换材料。

52.②

复合碳气凝胶光热转换粉体的疏水改性:将上述

①

所得的复合光热转换碳气凝胶经多级研磨、筛分,获粒度约为150nm的基碳气凝胶光热转换粉体。然后采用kh-570硅烷偶联剂对其进行表面疏水改性,超声1h,过滤80℃干燥得疏水性、复合光热转换碳气凝胶粉体。

53.③

碳气凝胶光热转换保暖母粒制备:干燥的聚酯切片从主喂料口喂入双螺杆挤出机,将上述

②

制得的复合光热转换碳气凝胶粉体从侧向喂入,经涡轮100~300rpm转速的预分散,喂入双螺杆挤出机,270℃熔融混合,上述聚酯切片与光热转换气凝胶粉体按重量比3:2喂入;然后经注带和切粒制得光热转换保暖功能母粒。

54.④

peg-pet固-固相变母粒制备:将385g的对苯二甲酸二甲酯、100ml乙二醇和10g的催化剂醋酸锑混合加入反应釜混合,升温至250℃,搅拌酯化反应3h后;然后加入192g的聚乙二醇和10g的催化剂醋酸锑,升温至300℃,真空下反应缩聚反应2~3h,反应结束后,熔体由喷头挤出后经水冷、切粒、干燥,制得peg-pet相变功能母粒。

55.⑤

皮芯型光热转换、相变调温聚酯纤维的制备:将光热转换碳气凝胶母粒与聚酯切片按1:4比例混合,作为皮层原料喂入双螺杆挤出机;peg-pet固-固相变功能材料作为芯层喂入螺杆挤出机,皮层和芯层原料比例为4:6分别经纺丝机熔融,计量泵精确计量,进入纺丝组件,纺丝温度为290℃,经喷丝板喷出形成丝束;再经单体抽吸、侧吹风冷却、集束上油、拉伸定型、网络交络;然后在4000m/min卷绕成形,制得具有光热转换/蓄热调温的皮芯型保暖聚酯纤维。

56.经测试发现,制备纤维的相变焓值达到12~14j/g;氙弧灯标准日光光源照射10min,织物升温14℃,3℃温差持续时间13~15min。

57.实施例3

58.本实施例中提供的一种皮芯型光热转换、蓄热调温聚酯纤维及其制备方法,包括如下步骤:

59.①

光热转换纤维素基碳气凝胶的制备:将质量分数为20%纳米纤维素分散于0.01m碱溶液中,然后添加质量分数为2.5%光热转换碳化锆纳米材料(购自上海超威纳米科技有限公司,产品批号20220305001)混合,对混合液进行搅拌至均匀,静置脱气,得到均

质悬浮液。对均质悬浮液定向冷冻30min后,转移至eyela fdu-2110型冷冻干燥机中,在-80℃下冷冻干燥48h,制得分散均匀的光热转换纤维素基气凝胶。然后将气凝胶置于管式炉中,在n2保护下,以5℃/min的升温速率升值550℃,并保温1h,获得复合碳化锆/纤维素基碳气凝胶光热转换材料。

60.②

复合碳气凝胶光热转换粉体的疏水改性:将上述

①

所得的复合光热转换碳气凝胶经多级研磨、筛分,获粒度约为150nm的基碳气凝胶光热转换粉体。然后采用kh-570硅烷偶联剂对其进行表面疏水改性,超声1h,过滤80℃干燥得疏水性、复合光热转换碳气凝胶粉体。

61.③

碳气凝胶光热转换保暖母粒制备:干燥的聚酯切片从主喂料口喂入双螺杆挤出机,将上述

②

制得的复合光热转换碳气凝胶粉体从侧向喂入,经涡轮100~300rpm转速的预分散,喂入双螺杆挤出机,270℃熔融混合,上述聚酯切片与光热转换气凝胶粉体按重量比3:2喂入;然后经注带和切粒制得光热转换保暖功能母粒。

62.④

peg-pet固-固相变母粒制备:将385g的对苯二甲酸二甲酯、100ml乙二醇和10g的催化剂醋酸锑混合加入反应釜混合,升温至250℃,搅拌酯化反应3h后;然后加入192g的聚乙二醇和10g的催化剂醋酸锑,升温至300℃,真空下反应缩聚反应2~3h,反应结束后,熔体由喷头挤出后经水冷、切粒、干燥,制得peg-pet相变功能母粒。

63.⑤

皮芯型光热转换、相变调温聚酯纤维的制备:将光热转换碳气凝胶母粒与聚酯切片按1:4比例混合,作为皮层原料喂入双螺杆挤出机;peg-pet固-固相变功能材料作为芯层喂入螺杆挤出机,皮层和芯层原料比例为4:6分别经纺丝机熔融,计量泵精确计量,进入纺丝组件,纺丝温度为290℃,经喷丝板喷出形成丝束;再经单体抽吸、侧吹风冷却、集束上油、拉伸定型、网络交络;然后在4000m/min卷绕成形,制得具有光热转换/蓄热调温的皮芯型保暖聚酯纤维。

64.经测试发现,制备纤维的相变焓值达到14~16j/g;氙弧灯标准日光光源照射10min,织物升温15℃,3℃温差持续时间15~17min。

65.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。