一种连续成型的双波长光固化3d打印技术

技术领域

1.本发明涉及光固化立体成型领域,特别涉及一种连续成型的双波长光固化3d打印的设备和方法。

背景技术:

2.光固化3d打印技术自诞生以来就发展迅速,目前其应用的领域就包括有医疗保健、生物工程、机械设计、文娱动漫以及服装和珠宝等行业。尤其在工业设计和医疗辅助器械的制作方面,光固化3d打印技术有着得天独厚的优势,这主要得益于光固化系统结构简单、成本低以及能实现复杂模型的高精度快速成型。

3.光固化成型技术按曝光方向可分为自上而下和自下而上两大类型。自上而下曝光3d打印系统中,截面图案由光束扫描或面曝光基板上方一层的液态树脂,固化后基板下降一定高度,刮板再刮一层液态树脂,如此重复完成整个零件制造。这类成型技术的一大优点就是零件的截面面积不受限制,但缺点也很明显,就是零件高度受树脂槽深度限制,同时,设备一般置于空气中使用,由于氧气的阻聚效果,自由基光敏树脂不能使用。因此,目前自下而上曝光的3d打印系统应用更为广泛,通过曝光基板与离型膜之间预留的液态树脂层,使其固化后黏附在上方的基板上,基板上升一定高度,周围的液态树脂回流固化后的区域,基板再下降,与离型膜重新创造出相同高度的液态树脂层,重复操作直至完成整个零件。这类成型技术优点就是零件高度不受限制,可选树脂种类更多,稳定性更好,零件表面树脂残留更少。而缺点也很明显,受树脂黏度的限制,零件横截面积不能太大,否则树脂回流填充不充分会导致打印失败。当然,最重要的一个缺点就是此类成型技术需要固化层与离型膜的分离,这个过程不仅极大地延缓了零件的成型速度,同时,在克服两者之间的粘附力时也可能导致零件失真或成型失败。这也是限制光固化3d打印技术应用发展的一大技术难题。

4.为突破这一瓶颈,有学者提出了连续液面成型(clip)技术,将离型膜换成透氧膜,利用氧气分子的阻聚效果使固化层与透氧膜之间形成一层不固化的“死区”,从而省去了分离的过程,实现连续打印。由于阻聚区厚度仅几十微米,树脂的回流不充分和固化区的热量堆积问题很容易导致打印失败,有学者就提出移动液体界面成型(harp)技术,即透氧膜换成透明玻璃,通过高密度的、不与树脂相溶的油将固化层与玻璃隔开,流动的油不仅带走热量,也增加了树脂的回流速度。但是,流动地、高密度的油不仅降低了成型稳定性,也减少了固化区的光能量。有学者就提出一种双波长体聚合成型技术,利用458nm蓝光引发聚合和365nm紫光抑制聚合的效果,两种波长的光同时曝光,由于树脂对两种光的吸收效果不同,靠近隔离玻璃区域的树脂被抑制,靠近基板的树脂被固化,通过调节蓝光的灰度值,便实现了基板上树脂的不同固化高度。但这种方法固化深度有限,有学者就提出一种交叉式双波长3d打印技术,将激光的腰斑附近处理成一块双曲面型的“光幕”,光幕上的树脂被预固化后,再由紫外光图案照射,移动光幕同时变换图案便可实现快速成型。这种方法采用的是高黏度树脂水平成型的方式,两级曝光使树脂固化速度非常快,并且在树脂槽和激光能量允许的条件下,其固化深度和高度是不受限制的,但固化宽度很小,受激光腰斑深度的影响。

5.因此,光固化3d打印技术要想进一步发展,其成型稳定性、打印速度和精度、制造体积等方面,都是需要考虑的问题。

技术实现要素:

6.本发明针对现有商用光固化3d打印机的不足之处,结合众多学者提出的方法,提出一种自下而上的双波长光固化3d打印的设备和方法,实现快速地大体积连续打印。

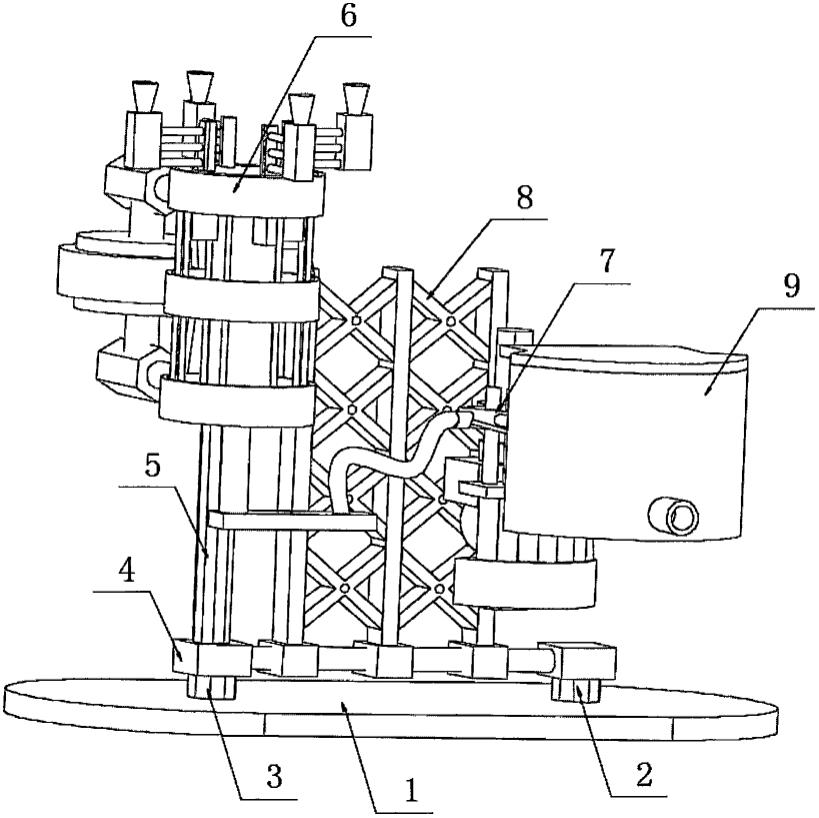

7.本发明所提供的技术方案如下:一种双波长光固化的3d打印设备,所用设备包括升降基板、透明树脂槽、线激光系统和图案投影系统。所述升降基板装备于透明树脂槽上方可上下连续移动,所述透明树脂槽固定在平台上,所述线激光系统共有四套,分别位于透明树脂槽四周同一水平面上,所述图案投影系统装置于透明树脂槽下方。

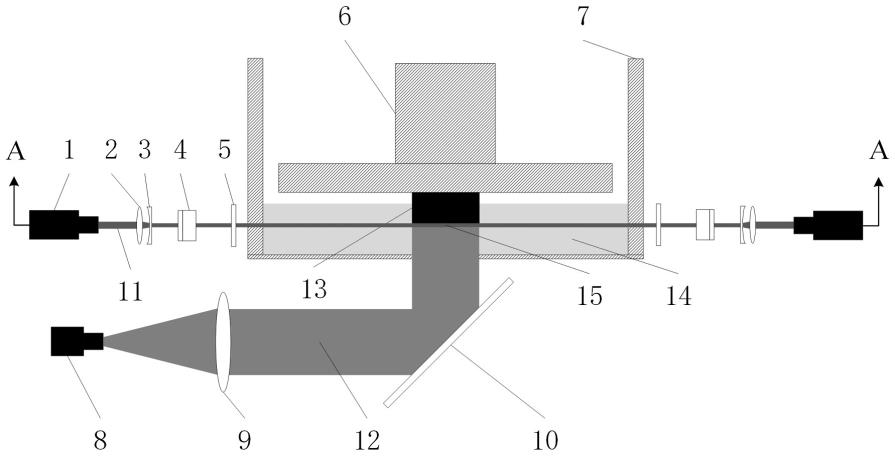

8.在本发明一个较佳实施例中,所述线激光系统采用波长585nm的激光器,还设置有倒置伽利略望远系统、鲍威尔棱镜和柱面透镜。

9.在本发明一个较佳实施例中,所述图案投影系统采用波长375nm的紫外光数字投影仪,还设置有准直透镜和平面反射镜。

10.一种双波长光固化的3d打印方法,包括以下步骤:a、设备工作前,采用商用切片软件对工件进行切片处理,设置每层图案的曝光时间和升降基板的抬升速度;b、开启设备,升降基板下降到零点位置,与透明树脂槽底间隔3mm;c、线激光系统开始启动,激光束倒置伽利略望远系统后光束直径减小,再经过鲍威尔棱镜划成密度均匀的横向直线,随后经过柱面透镜后平行出射,最后四条线激光在透明树脂槽中叠加形成光幕;d、数字投影仪投射出切片好的图案,经过准直反射后照射在透明树脂槽中,使光幕区域的液态光敏树脂固化,固化后的竖直粘附在升降基板底部;e、完成一层固化后,升降基板竖直抬升一定高度,数字投影仪投射下一层的图案,如此重复直至完成打印;f、打印完成后,升降基板上升恢复到初始位置,取下打印好的工件。

11.本发明相较于传统商用光固化3d打印设备,所达到的有益效果是:本发明是基于双波长曝光的两级固化3d打印,预固化后的树脂固化速度更快,同时固化层不与树脂槽底接触,无需分离操作,因此打印速度得到极大地提高;通过调节激光光斑和功率的大小,可以准确定量地控制光幕的厚度,使该设备能适应各种打印精度需求;升降基板与树脂槽底可预留出毫米量级的间隙,保证树脂的充分回流填充,在面向大横截面积的工件时,该设备也能保持很好的稳定性,进一步扩展了光固化3d打印的应用范围。

附图说明

12.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要的附图作简单介绍,其中:图1是本发明的双波长光固化3d打印设备的整体结构主视图;图2是图1中线激光系统的光束调制效果图;

图中标记如下:激光器1、凸透镜2、凹透镜3、鲍威尔棱镜4、柱面透镜5、升降基板6、透明树脂槽7、数字投影仪8、准直透镜9、平面反射镜10、激光束11、紫外光束12、固化树脂13、液态光敏树脂14、光幕15。

具体实施方式

13.下面将对本发明实施例中的技术方案进行清楚、完整地描述。

14.如图1和图2所示,是本发明实施例中一种双波长光固化3d打印设备,包括升降基板6、透明树脂槽7、线激光系统和图像投影系统。所述透明树脂7固定于平台之上,所述升降基板6设置于透明树脂槽7上方,所述线激光系统共四套,分别位于透明树脂槽7四周统一水平面上,包括激光器1、凸透镜2和凹透镜3组成的倒置伽利略望远系统、鲍威尔棱镜4和柱面透镜5,设置于同一光轴上,所述图像投影所述图像投影系统位于透明树脂槽7下方,包括数字投影仪8、准直透镜9和平面反射镜10。

15.上述中,所述升降基板6仅支持竖直方向上连续移动,升降基板6下方用于粘附固化树脂13。所述透明树脂槽7中盛放有液态光敏树脂14。

16.本实施例中,所述激光器1出射波长585nm的激光束11,所述数字投影仪8出射波长375nm的紫外光束12,当然也可以根据所用液态光敏树脂14的固化波长而采用不同波长组合进行曝光。本实施例中凸透镜2、凹透镜3、鲍威尔棱镜4、柱面透镜5和透明树脂槽7均采用玻璃材质,为了保证所述线激光系统和光幕15的热稳定性,提高设备的打印精确度。

17.本发明还提供了实施例的详细打印方法,包括以下具体步骤:a、设备工作前,采用商用切片软件对工件进行切片处理,根据液态光敏树脂14的固化速度设置每层图案的曝光时间和升降基板6的抬升速度;b、开启设备,升降基板6下降到零点位置,与透明树脂槽7底间隔3mm;c、线激光系统开始启动,四部激光器1同时出射激光束11,激光束11经由凸透镜2和凹透镜3所组成的倒置伽利略望远系统后光束直径减小,再经过鲍威尔棱镜4划成密度均匀的横向直线,随后经过柱面透镜5将发散的线光束调制成平行出射的线光束,最后四条线激光在透明树脂槽7中叠加形成光幕15,光幕15紧贴于升降基板6的正下方;d、数字投影仪8出射带有图案信息的紫外光束12,经由准直透镜9后平行出射,再由平面反射镜10反射后曝光上方光幕15区域上的液态光敏树脂14,液态光敏树脂14固化后粘附于升降基板6底部;e、完成一层固化后,升降基板6竖直抬升一定高度,同时数字投影仪8出射带有下一层图案信息的紫外光束12,重复上一步操作,新固化的树脂层粘附于前一层固化层上,升降基板6再次抬升,如此重复直至得到所设计的完整的固化树脂13;f、打印完成后,升降基板6上升恢复到初始位置,取下固化树脂13,整个过程结束。

18.上述实施例中,仅以一套固定的倒置伽利略望远系统为例用于说明,并不用于限定本发明,可根据工程需要,装备不同的倒置伽利略望远系统,实现多打印层厚的调节。

19.与现有商用光固化3d打印机相比,本发明的打印速度快、精度高,同时无需分离操作,可连续打印,避免了层式打印表面阶梯效应和机械性能各向异性的问题,还具有可制造大横截面积工件的优势。

20.最后应说明的是:以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,

对于本领域的技术人员来说,依然可以对前述实施例中所记载的技术方案进行修改或部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。