一种

α-烯基磺酸钠尾气降膜吸收再利用系统及处理工艺

技术领域

1.本发明涉及一种α-烯基磺酸钠尾气降膜吸收再利用系统及处理工艺,包括α-烯基磺酸钠 生产过程中的尾气吸收及吸收液的循环利用及处理。

背景技术:

2.近些年来,人们对个人卫生的重视度逐渐加强,以致个人洗护产品的需求量逐渐增大,α-烯基磺酸钠(aos)就是一种具有优良性能的阴离子表面活性剂,aos具有优良的低毒、温和、低刺激性较好的抗硬水和生物降解性,广泛用于液体洗护产品制造中。

3.aos的生产工艺主要采用磺化反应,即在烯烃分子链上通过磺化反应引入磺酸基团,使 其具有乳化、润湿、发泡等多种表面活性,同时利用磺酸基的可水解性,赋予有机物较好的 水溶性和酸性,因此磺化反应广泛用于阴离子表面活性剂的生产及磺酸型离子交换树脂、香 料的工业生产。

4.目前工业上可采用的磺化方法主要包括:三氧化硫磺化法、过量硫酸磺化法、氯磺酸磺 化法及亚硫酸盐磺化法,20世纪50年代以来,各国都致力于三氧化硫磺化技术的研究,主 要由于其磺化方法选择较多,且三氧化硫用量可接近于理论用量,反应快速、转化率高,成 为国际上公认的先进磺化工艺。

5.磺化反应后的酸酯需进行气液分离,将酸酯与磺化反应后剩余尾气进行分离,液体酸酯 进一步进行中和、老化处理,酸性尾气则进入静电除雾器进行后续处理。静电除雾器中通过 静电场作用将液滴分子带电荷,根据不同电荷作用将酸性液滴一侧聚集后受重力作用沉降、 排出,这部分静电废酸处理难度大,处理成本高,是磺化尾气处理工艺中的关键部分。

6.近年来有研究者提出通过提高静电废酸的利用率,例如作为建筑助剂进行砖块生产或中 和后排放处理,但这些工艺还未形成统一标准,处理效果也良莠不齐。

技术实现要素:

7.为了解决上述问题,本发明提供了一种α-烯基磺酸钠尾气降膜吸收再利用系统及处理工 艺,包括α-烯基磺酸钠生产过程中的尾气吸收及吸收液的循环利用及处理。

8.本发明在现有生产情况的基础上,采用独特的降膜吸收装置,选择合适的有机料对磺化 尾气中酸性成分进行有效吸收,沉降下的液体有机料回流进储罐后收集循环使用,提高有机 料的使用效率及价值,减轻了静电除雾器及后端处理工艺压力,且回收料可作为工业洗涤剂 使用具有一定的直接或间接利用价值,后端产生的废酸量大幅减少,尾气处理效率提高,提 高磺化尾气处理效率的同时不增加处理成本,且减少后续处理阶段废酸产生,具有较好的经 济效益和环保性。

9.为了实现上述目的,本发明采用以下技术方案:

10.本发明首先提供了一种α-烯基磺酸钠尾气降膜吸收再利用系统,包括通过管道连接的旋 风分离器、降膜吸收器、有机料储罐、过滤器与静电除雾器,所述过滤器设置于所述

降膜吸 收器与所述有机料储罐之间,所述降膜吸收器与所述静电除雾器相连,所述旋风分离器出来 的管道分为两路,一路通过阀门i与所述降膜吸收器连接,另一路通过阀门ii与所述降膜吸 收器出来的管道汇合后与所述静电除雾器连接,降膜吸收器出来的管道上还设有阀门iii。

11.作为本发明的一种优选方案,所述降膜吸收器的顶部设有气相入口,上部设有有机料入 口,中部设有循环水进口与循环水出口,下部设有气相出口,底部设有液相出口。

12.作为本发明的一种优选方案,所述有机料储罐与所述过滤器之间设有循环吸收泵。

13.作为本发明的一种优选方案,所述降膜吸收器内部设有降膜磺化管与有机料分布面板。

14.作为本发明的一种优选方案,所述降膜磺化管间隙采用循环冷却水进行换热。

15.本发明其次提供了采用上述再利用系统的α-烯基磺酸钠尾气降膜吸收再利用处理工艺, 包括以下步骤:

16.1)阀门i与阀门iii开启,阀门ii关闭,经旋风分离器处理后的磺化尾气经过管道进入 降膜吸收器头部,同时有机料储罐内存储的有机料通过循环吸收泵将有机料通过过滤器后进 入降膜吸收器头部,在分布孔进入磺化降膜管内与磺化尾气接触后顺降膜管成膜流下,有机 料对磺化尾气中的酸性成分接触进行反应吸收,吸收后的液料从降膜吸收器底部落入有机料 储罐中,随后重复上述吸收步骤,反应后的磺化尾气则从降膜吸收器侧部排出进入后续静电 除雾器内处理;

17.2)当有机料储罐中的有机料检测值达到设定值后,将有机料储罐中的物料排放;

18.3)吸收处理后的尾气进入静电除雾器处理后,排出进入碱洗塔处理排放。

19.作为本发明的一种优选方案,步骤1)中,磺化尾气为气相膜式磺化生产α-烯基磺酸钠 过程中经气液分离、旋风分离后的磺化尾气,吨产品α-烯基磺酸钠磺化尾气量为500-1000m3, 有机料每小时循环量为磺化尾气量的0.01%-0.08%。

20.作为本发明的一种优选方案,步骤1)中,有机料储罐内的有机料包括脂肪醇、烯烃、 直链烷基苯、天然油脂、改性油脂乙氧基化物中的一种或几种组合。

21.作为本发明的一种优选方案,步骤1)中,降膜吸收器的循环水出水温度为30-35。℃ 作为本发明的一种优选方案,步骤2)中,有机料的检测数据包括活性物含量、中和值 与硫酸含量,当达到排放标准时,有机料进行排放,重新更换有机料储罐内的有机料。

22.与现有技术相比,本发明具有以下有益效果:

23.1)本发明在磺化尾气处理过程中增加降膜吸收装置,对磺化尾气中的酸性成分进行了最 大限度的吸收再利用,能够大幅降低后续静电除雾器排放的难处理的静电废酸量。

24.2)本发明设计的降膜吸收装置中产生的回收料回收方便,且可以对其进行直接或间接利 用,不增加工艺的整体消耗。

25.3)磺化尾气降膜吸收系统操作弹性大,可基于原有传统工艺管路进行简单改造,易于实 施。

附图说明

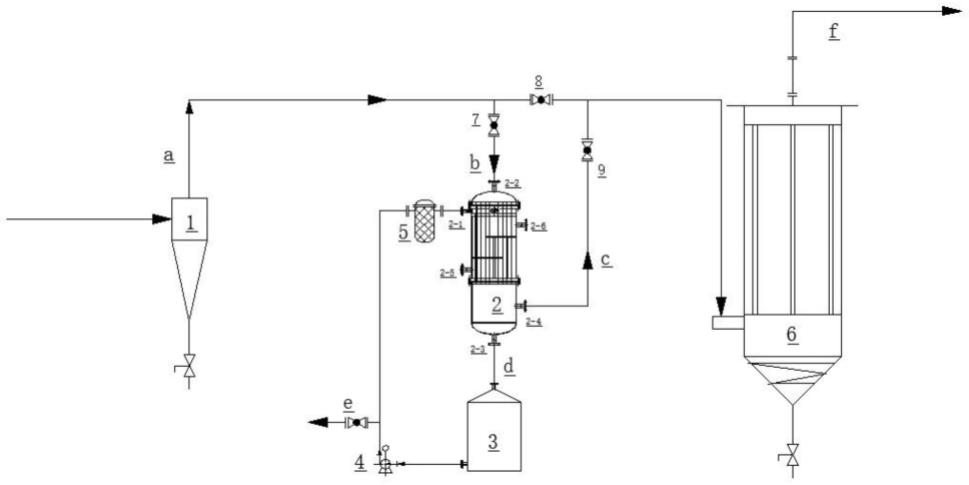

26.图1是本发明的示意图。

27.图中,1.旋风分离器;2.降膜吸收器;2-1.有机料入口;2-2.气相入口;2-3.液相出口;2-4. 气相出口;2-5.循环水进口;2-6.循环水出口;3.有机料储罐;4.循环吸收泵;5.过滤器;6.静 电除雾器;7.阀门i;8.阀门ii;9.阀门iii。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然, 所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例, 本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明 保护的范围。

29.参见图1,本发明提供了α-烯基磺酸钠尾气降膜吸收再利用系统,包括通过管道连接的 旋风分离器1、降膜吸收器2、有机料储罐3、过滤器5与静电除雾器6,所述过滤器5设置 于所述降膜吸收器2与所述有机料储罐3之间,所述降膜吸收器2与所述静电除雾器6相连, 所述旋风分离器1出来的管道分为两路,一路通过阀门i 7与所述降膜吸收器2连接,另一路 通过阀门ii 8与所述降膜吸收器2出来的管道汇合后与所述静电除雾器6连接,降膜吸收器2 出来的管道上还设有阀门iii 9。

30.降膜吸收器3的顶部设有气相入口2-2,上部设有有机料入口2-1,中部设有循环水进口 2-5与循环水出口2-6,下部设有气相出口2-4,底部设有液相出口2-3。

31.有机料储罐3与所述过滤器5之间设有循环吸收泵4。降膜吸收器2内部设有降膜磺化 管(图中未示出)与有机料分布面板(图中未示出)。

32.磺化尾气通过管道依次相连的旋风分离器出口a、降膜吸收器尾气入口b、降膜吸收器尾 气出口c和经静电除雾器6处理后排放去碱洗收口f;

33.有机料在有机料储罐3通过循环吸收泵4输送,经过过滤器5后进入降膜吸收器2头部, 与磺化尾气接触反应后回到有机料储罐3,循环重复此过程;当有机料检测值超过设定值后, 通过循环泵在e管道口外排后更换有机料;

34.所述降膜吸收器包括气相入口2-2与磺化尾气进口管相连,有机料入口2-1与循环吸收 泵4出口管道相连,液相出口2-3与有机料储罐3管道d相连,气相出口2-4与后续静电除 雾器6管道相连,且含有循环水进口2-5与循环水出口2-6;

35.降膜磺化管周围间隙采用循环冷却水进行换热。

36.实施例1

37.本实施例以气相膜式磺化生产线为例,产能为6.5t/h的30%α-烯基磺酸钠为例:4400m3/h 的磺化尾气从旋风分离器处理后经管道进入降膜吸收器,流量为1.5m3/h有机料(改性油脂乙 氧基化物)经循环吸收泵输送后通过过滤器在降膜吸收器头部分布器上经分布孔进入降膜吸 收管内,与磺化尾气接触顺降膜管成膜式滑落,最后进入储罐内,经有机料吸收处理后的磺 化尾气则通过降膜吸收器侧部进入后续静电除雾器内处理,吸收反应为放热反应,调节循环 冷却水流量,循环水出水温度为32.5,℃稳定运行后每次间隔4h取有机料检测相关数据(硫 酸、活性物含量),有机料色泽变深后停止运行,重新更换有机料。

38.通过检测普通尾气处理工艺相关数据和本发明相关数据,对比见表1。

39.表1.对比结果

40.检测项废酸中硫酸含量废酸排放量(8h)废酸色泽(1

‰

)

本发明工艺18.89%85kg1.56hazen常规处理工艺*25.76%160kg2.23hazen

41.(注:常规处理工艺指无降膜吸收装置的磺化尾气处理工艺)。

42.有机料运行数据见表2。

43.表2.有机料运行数据

44.有机料数据第一天第二天第三天第四天第五天中和值2.173.1910.1413.1715.81硫酸含量0.17%0.27%0.36%0.45%0.59%活性物含量2.2%3.87%5.79%6.92%9.07%

45.实施例2

46.本实施例以气相膜式磺化生产线为例,产能为7.75t/h的30%α-烯基磺酸钠为例:5250m3/h 的磺化尾气从旋风分离器处理后经管道进入降膜吸收器,流量为2.0m3/h有机料(α-烯烃)经 循环吸收泵输送后经过滤器除杂后,在降膜吸收器头部分布器上经分布孔进入降膜吸收管内, 与磺化尾气接触后顺降膜管成膜式滑落,最后进入底部有机料储罐内,经有机料吸收处理后 的磺化尾气则通过降膜吸收器侧部进入后续静电除雾器内处理,吸收反应为放热反应,调节 循环冷却水流量,循环水出水温度为34,℃稳定运行后每次间隔4h取有机料检测相关数据(硫酸、活性物含量),有机料色泽变深后停止运行,重新更换有机料。

47.通过检测普通尾气处理工艺相关数据和本发明相关数据,对比见表3。

48.表3.对比结果

49.检测项废酸中硫酸含量废酸排放量(8h)废酸色泽(1

‰

)本发明工艺18.89%80kg1.36hazen常规处理工艺*36.15%180kg4.22hazen

50.(注:常规处理工艺指无降膜吸收装置的磺化尾气处理工艺)。

51.有机料运行数据见表4。

52.表4.有机料运行数据

53.有机料数据第一天第二天第三天第四天第五天中和值4.229.8314.0221.9434.32硫酸含量0.09%0.13%0.19%0.24%0.32%活性物含量2.12%5.87%7.97%13.92%15.22%

54.通过对比常规处理工艺和本发明工艺相关数据,可以看出本发明工艺可以有效降低后续 静电除雾器中静电废酸的排放量,且静电废酸中和值、硫酸含量及色泽都有明显降低,表明 磺化尾气中的部分酸性成分与有机料在降膜吸收器内接触反应从而被吸收,通过本实施例运 行过程中有机料检测数据,可以发现随运行时间延长中和值和硫酸含量都逐渐升高,证明有 机料通过循环吸收有效吸收磺化尾气中的酸性成分,且有机料反应达到一定限度后具有表面 活性可作为回收料具有一定的直接或间接使用价值。

55.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当 指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做

出若干 改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不 脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修 饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实 施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。