1.本技术涉及尾气处理的领域,尤其是涉及一种工业尾气处理装置。

背景技术:

2.在环境治理中,大气污染是环境污染的一种重要形式,大气污染中工业尾气的排放占比较高,为了对大气污染进行防治,需要对工业尾气进行处理再排放。

3.目前,对工业尾气的处理主要是通过吸附、催化燃烧的方式,将工业尾气通入到吸附室内,吸附室内装有吸附剂,吸附剂对工业尾气进行吸附,使工业尾气满足排放标准进行排放,当吸附剂中吸附的有机气体饱和时,对吸附剂上的有机气体脱附,且使有机气体进入催化燃烧室,有机气体在催化燃烧室中进行催化燃烧,使有机气体分解成二氧化碳和水,从而对工业尾气完成处理,使得工业尾气能够符合标准地排放到大气中。

4.由于工业尾气通过燃烧处理,使得工业尾气中的有机物难以回收利用,从而不利于能源的再利用。

技术实现要素:

5.为了使工业尾气中的资源易于回收利用,本技术提供一种工业尾气处理装置。

6.本技术提供的一种工业尾气处理装置,采用如下的技术方案:一种工业尾气处理装置,包括冷凝箱、主吸附箱和储槽,所述冷凝箱与所述主吸附箱连通,且连通有尾气管、出液管,所述冷凝箱内设置有冷凝组件,所述出液管与所述储槽连通,所述主吸附箱连通有排气管、进蒸汽管、出蒸汽管,所述主吸附箱内设置有吸附组件,所述出蒸汽管连接有处理组件,所述处理组件与所述储槽连接,所述冷凝组件用于对尾气进行冷却降温,所述吸附组件用于对尾气进行吸附,所述处理组件用于对脱附的尾气进行处理。

7.通过采用上述技术方案,将尾气从尾气管通入到冷凝箱内,冷凝组件对冷凝箱内的尾气进行降温、冷却,使得尾气中的部分苯系物降温后形成液态,液态的苯系物从出液管流动到储槽内,其余尾气流动到吸附箱内,吸附组件对尾气中其余的苯系物进行吸附,使尾气达到排放标准,尾气经过吸附组件从排气管排出吸附箱;当吸附组件饱和后,通过进蒸汽管将水蒸气通入吸附箱内,水蒸气对吸附组件进行脱附,水蒸气携带吸附组件吸附的苯系物从出蒸汽管排入到处理组件处,经处理组件处理,使水蒸气与苯系物分离,分离出的苯系物流动到储槽内,从而通过冷凝、吸附,使得在完成尾气处理的过程中将尾气中的苯系物进行回收,从而使得工业尾气中的资源易于回收利用。

8.可选的,所述冷凝箱还连通有次吸附箱,所述次吸附箱与所述主吸附箱具有相同的结构,所述冷凝箱连通有出气管,所述主吸附箱、所述次吸附箱均连通有进气管,所述出气管与所述主吸附箱、所述次吸附箱的所述进气管均连通,所述次吸附箱上的所述排气管与所述主吸附箱上的所述排气管连通,所述主吸附箱的所述进气管上设置有第一电控阀门,所述次吸附箱的所述进气管上设置有第二电控阀门,所述主吸附箱所述排气管的出口

处设置有tvoc报警器,所述第一电控阀门、所述第二电控阀门、所述tvoc报警器均电连接有控制器,所述tvoc报警器用于输出警报信号,所述控制器响应于警报信号并控制所述第一电控阀门、所述第二电控阀门的开闭。

9.通过采用上述技术方案,在处理尾气的过程中,第一电控阀门处于打开状态,第二电控阀门处于关闭状态,tvoc报警器对排出排气管的尾气进行检测,当尾气超出tvoc报警器的预警值时,tvoc报警器输出警报信号,控制器根据警报信号控制第一电控阀门关闭,第二电控阀门打开,使得尾气处理由主吸附箱转移到次吸附箱,然后通过进蒸汽管对主吸附箱通入水蒸汽,使主吸附箱进行脱附,从而使得尾气处理处于连续进行状态,提高了尾气处理的效率。

10.可选的,所述处理组件包括冷凝器和油水分离器,所述冷凝器的进口与所述主吸附箱、所述次吸附箱的所述出蒸汽管均连通,所述冷凝器的出口与所述油水分离器的进口连通,所述油水分离器的溢流口与所述储槽连通,且底端通过水泵与所述次吸附箱连通,所述次吸附箱连通有排水管。

11.通过采用上述技术方案,水蒸汽携带吸附组件吸附的苯系物流动到冷凝器处进行冷却,使得水蒸汽及苯系物由气态转变为液态,液态的水及苯系物流动到油水分离器处,油水分离器使水蒸气、苯系物经过冷却、沉降分为油水两层,油层为苯系物,水层为含微量苯系物的水溶液,当苯系物达到油水分离处的溢流口时流入到储槽内,水层通过水泵抽取到次吸附箱内,次吸附箱内的吸附组件对水层进行吸附,使水层洁净后从排水管排出次吸附箱,从而通过冷凝器、油水分离器使脱附的苯系物易于进行回收,同时使水层吸附洁净再排放,在提高苯系物回收率的同时使得苯系物的回收不易对环境造成二次污染。

12.可选的,所述冷凝组件包括冷凝部,所述冷凝部包括冷凝管和冷凝板,所述冷凝管穿设在所述冷凝箱内部,且与所述冷凝箱连接,所述冷凝板固定设置在所述冷凝管上,且内部中空,所述冷凝板与所述冷凝管内部连通,且沿所述冷凝管的轴线方向设置有若干个,所述冷凝管、所述冷凝板内均流通有冷却液。

13.通过采用上述技术方案,冷却液在冷凝管、冷凝板内流动,尾气与冷凝管、冷凝板接触,冷却液与尾气进行热交换,使得尾气中部分苯系物液化,完成尾气中的部分苯系物的回收;通过冷凝板扩大了尾气与冷却液的接触面积,提高了尾气冷凝的效果和效率。

14.可选的,相邻所述冷凝板之间设置有卡环,所述卡环位于所述冷凝管内,且与所述冷凝管固定连接,所述卡环处设置有挡板,所述挡板位于冷却液流过所述卡环的一侧,所述挡板靠近所述卡环的一侧固定连接有弹簧,所述弹簧远离所述挡板的一端与所述冷凝管固定连接。

15.通过采用上述技术方案,通过弹簧使挡板抵紧在卡板上,当冷却液充满卡板远离挡板一侧的冷凝管、冷凝板的空间后,冷却液的液压逐步增大,直到冷却液的液压使弹簧进一步拉伸,使挡板与卡板分离,从而使冷却液流过挡板,从而通过弹簧拉动挡板,使得冷却液易于充满冷凝管、冷凝板,使得冷凝管、冷凝板的冷凝效果易于保证。

16.可选的,所述冷凝板的两侧分别设置有上清洁板和下清洁板,所述上清洁板、所述下清洁板正对设置,且相互靠近的一侧均设置有毛刷,所述上清洁板、所述下清洁板之间固定设置有扭簧,所述上清洁板、所述下清洁板上的毛刷与所述冷凝板紧密抵接,所述上清洁板、所述下清洁板均与所述冷凝箱连接,所述冷凝管与所述冷凝箱转动连接,且通过电机驱

动。

17.通过采用上述技术方案,通过电机驱动冷凝管转动,上清洁板、下清洁板在扭簧的作用下夹紧在冷凝板上,上清洁板、下清洁板对冷凝板进行清洁,使得冷凝板上不易沉积固体颗粒,使得冷凝板的冷凝效果不易受到影响。

18.可选的,所述上清洁板、所述下清洁板均内部中空,且相互靠近的一侧均开设有吸尘孔,所述上清洁板的所述吸尘孔与自身内部连通,所述下清洁板的所述吸尘孔与自身内部连通,所述上清洁板、所述下清洁板的内部通过管路共同连通有吸尘泵,所述吸尘泵位于所述冷凝箱外部,且与所述冷凝箱固定连接,所述上清洁板、所述下清洁板与所述吸尘泵连通的管路固定穿设在所述冷凝箱的侧壁上,所述吸尘泵连通有集尘箱。

19.通过采用上述技术方案,吸尘泵通过吸尘孔将冷凝板上的固体颗粒抽到集尘箱内,从而使得沉积在冷凝板上的固体颗粒在清洁时便于收集。

20.可选的,所述吸附组件包括吸附部,所述吸附部包括支撑板和高分子吸附剂,所述支撑板水平固定设置在所述主吸附箱内,所述高分子吸附剂设置有若干个,且均位于所述支撑板上方,所述支撑板上开设有若干个通气孔。

21.通过采用上述技术方案,尾气通入到主吸附箱内,高分子吸附剂对尾气中的其余苯系物进行吸收,尾气通过通气孔流动到排气管处,使得尾气易于达标排放。

22.可选的,所述支撑板靠近所述高分子吸附剂的一侧开设有若干个吹风孔,若干个所述吹风孔位于所述支撑板内的一端通过孔洞连通,且通过孔洞共同连通有风机。

23.通过采用上述技术方案,通过风机将风加压吹到若干个吹风孔内,吹风孔将风吹动到高分子吸附剂处,通过风力使高分子吸附剂进行翻动,使得高分子吸附剂的吸附、脱附过程更加均匀。

24.可选的,所述吹风孔上方设置有内部中空的转轴,所述转轴与所述支撑板转动连接,且与所述吹风孔正对设置,所述转轴靠近所述吹风孔一端的内部固定设置有若干个扇叶,若干个所述扇叶绕所述转轴的轴线方向设置,所述转轴的侧壁上开设有若干个出风孔,且固定连接有若干个翻动杆。

25.通过采用上述技术方案,吹风孔的风力吹动在转轴的扇叶上,风力通过扇叶吹动转轴转动,转轴带动翻动杆转动,翻动杆对高分子吸附剂进行翻动,同时风力从出风孔吹出,通过风力、翻动杆共同对高分子吸附剂进行翻动,提高了高分子吸附剂的翻动效果。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过冷凝管、冷凝板对尾气进行冷凝,使得尾气中部分苯系物易于进行回收;2.通过上清洁板、下清洁板对冷凝板进行清洁,使得冷凝板上沉积的固体颗粒不易对冷凝板的冷凝效果造成影响;3.通过吹气孔对高分子吸附剂进行翻动使得高分子吸附剂的吸附、脱附过程更加均匀;4.控制器根据tvoc报警器的警报信号调控第一电控阀门、第二电控阀门的状态,使得尾气的吸附过程中易于持续进行。

附图说明

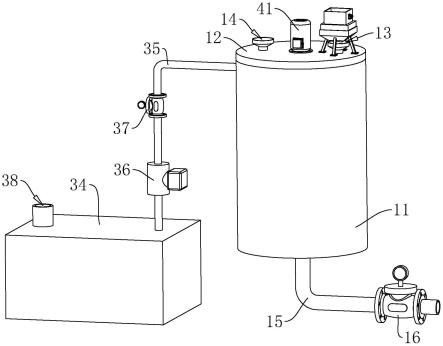

27.图1是本技术实施例的结构示意图;

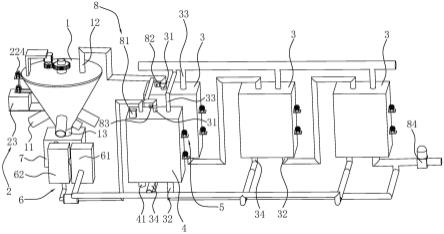

图2是旨在说明冷凝组件的剖面视图;图3是图2中a处的放大视图;图4是图2中b处的放大视图;图5是旨在说明吸附组件的剖面视图;图6是旨在说明翻动部的剖面视图;图7是旨在说明扇叶的结构示意图。

28.附图标记说明:1、冷凝箱;11、尾气管;12、出气管;13、出液管;2、冷凝组件;21、冷凝部;211、冷凝管;212、冷凝板;213、挡板;214、卡环;215、弹簧;22、清洁部;221、上清洁板;2211、吸尘孔;2212、毛刷;222、下清洁板;223、扭簧;224、吸尘泵;23、集尘箱;3、主吸附箱;31、进气管;32、排气管;33、进蒸汽管;34、出蒸汽管;4、次吸附箱;41、排水管;5、吸附组件;51、吸附部;511、支撑板;5111、通气孔;5112、吹风孔;52、翻动部;521、风机;522、转轴;5221、扇叶;5222、翻动杆;5223、出风孔;6、处理组件;61、冷凝器;62、油水分离器;7、储槽;8、调控组件;81、控制器;82、第一电控阀门;83、第二电控阀门;84、tvoc报警器。

具体实施方式

29.以下结合附图1-7对本技术作进一步详细说明。

30.本技术实施例公开一种工业尾气处理装置。参照图1,一种工业尾气处理装置包括冷凝箱1、主吸附箱3和储槽7,冷凝箱1与主吸附箱3、储槽7均连通,主吸附箱3与储槽7连通,冷凝箱1内设置有冷凝组件2,主吸附箱3内设置有吸附组件5,主吸附箱3与储槽7之间设置有处理组件6,冷凝组件2用于对尾气进行冷凝,吸附组件5用于对尾气进行吸附,处理组件6用于对尾气进行处理。

31.使用时,将尾气通入到冷凝箱1内,冷凝组件2对尾气进行冷凝,使尾气中部分苯系物冷凝到储槽7内,尾气通过冷凝箱1后流入到主吸附箱3内,吸附组件5对尾气中其余的苯系物进行吸收,使尾气达标后进行排放,吸附组件5脱附后经处理组件6进入到储槽7内,从而使得尾气中的苯系物易于进行回收。

32.参照图1,冷凝箱1呈倒圆锥形,且竖直设置,冷凝箱1内部中空。冷凝箱1的侧壁连通有若干个尾气管11,尾气管11呈圆形,且轴线方向垂直冷凝箱1的侧壁,冷凝箱1的顶端连通有出气管12,且底端连通有出液管13,出液管13与储槽7连通。

33.参照图2,冷凝组件2包括冷凝部21和清洁部22,冷凝部21包括冷凝管211和冷凝板212,冷凝管211呈圆形,且穿设在冷凝箱1的顶部,冷凝管211与冷凝箱1同轴设置,冷凝管211与冷凝箱1转动连接,且通过电机、齿轮传动驱动,冷凝管211的底端通过管路连通到冷凝箱1的外部,冷凝管211的底端与管路转动连接。

34.冷凝板212设置有若干个,且沿冷凝管211的轴线方向设置,冷凝板212呈倒圆锥形,且与冷凝管211同轴固定连接,冷凝板212内部中空,且与冷凝管211的内部连通。

35.参照图2和图3,冷凝板212下方设置有卡环214和挡板213,卡环214、卡板均位于冷凝管211内,卡环214呈圆环形,且与冷凝管211相适配,卡环214与冷凝管211同轴固定连接,挡板213呈圆形板状,且位于卡环214下方,挡板213水平设置,且与卡环214的底面抵接,挡板213的直径小于卡环214的外径,且大于卡环214的内径。

36.挡板213靠近卡环214的一侧固定连接有弹簧215,弹簧215位于挡板213的中心处,弹簧215远离挡板213的一端与冷凝管211固定连接。冷凝管211、冷凝板212内均流通有冷却液,且冷却液从冷凝管211顶端流向冷凝管211底端。

37.参照图2和图4,清洁部22设置有若干个,且与冷凝板212一一对应,清洁部22包括上清洁板221和下清洁板222,上清洁板221位于冷凝板212的顶面,下清洁板222位于冷凝板212的底面,上清洁板221、下清洁板222远离冷凝管211的一端之间固定设置有扭簧223,上清洁板221与下清洁板222相互靠近的一侧均固定设置有毛刷2212,毛刷2212与冷凝板212紧密抵接。

38.参照图4,上清洁板221、下清洁板222均内部中空,且相互靠近的一侧均开设有若干个吸尘孔2211,若干个吸尘孔2211沿上清洁板221的长度方向排布,吸尘孔2211呈扩口状,且扩口方向朝向冷凝板212,上清洁板221上的吸尘孔2211与自身内部连通,下清洁板222上的吸尘孔2211与自身连通。

39.参照图2和图4,上清洁板221、下清洁板222通过管路共同连通有吸尘泵224,吸尘泵224位于冷凝箱1外部,且与冷凝箱1的侧壁固定连接,上清洁板221、下清洁板222与吸尘泵224连通的管路固定穿设在冷凝箱1的侧壁。

40.参照图1和图2,若干个清洁部22的吸尘泵224共同连通有矩形的集尘箱23,集尘箱23与冷凝箱1固定连接。

41.使用时,使尾气从尾气管11通入到冷凝箱1内,冷却液从冷凝管211顶端流入,在挡板213的作用下,冷却液先充满冷凝板212,然后通过压力拉伸弹簧215,使挡板213与卡板分离,直到冷却液流出冷凝管211,冷凝管211、冷凝板212通过冷却液使尾气中部分苯系物转变为液态,且使液态的苯系物流入到储槽7内,使得部分苯系物进行回收;冷凝管211在电机的作用下转动,上清洁板221、下清洁板222通过毛刷2212对冷凝板212进行清洁,且通过吸尘泵224、吸尘孔2211将冷凝板212上的固体颗粒抽取到集尘箱23内,使得冷凝板212的冷却效果不易受到影响。

42.参照图1,主吸附箱3呈矩形,且设置有若干个,主吸附箱3位于冷凝箱1的一侧,若干个主吸附箱3沿自身长度方向排布,主吸附箱3的长度方向的一侧设置有次吸附箱4,次吸附箱4设置有一个,次吸附箱4与主吸附箱3具有相同的结构,主吸附箱3、次吸附箱4均竖直设置。

43.主吸附箱3上连通有进气管31、排气管32、进蒸汽管33和出蒸汽管34,进气管31、进蒸汽管33均位于主吸附箱3的顶端,排气管32、出蒸汽管34均位于主吸附箱3的底端,出气管12与最靠近冷凝箱1的主吸附箱3、次吸附箱4的进气管31均连通,在相邻主吸附箱3之间,靠近冷凝箱1的主吸附箱3的排气管32与远离冷凝箱1的主吸附箱3的进气管31连通,次吸附箱4的排气管32与最远离冷凝箱1的主吸附箱3的排气管32连通。

44.次吸附箱4上设置有调控组件8,调控组件8包括控制器81、第一电控阀门82、第二电控阀门83和tvoc报警器84,控制器81固定设置在次吸附箱4的顶面上,第一电控阀门82设置在最靠近冷凝箱1的主吸附箱3的进气管31上,第二电控阀门83设置在次吸附箱4的进气管31上,tvoc报警器84设置在最远离冷凝箱1的主吸附箱3的排气管32上。

45.控制器81与第一电控阀门82、第二电控阀门83、tvoc报警器84均电连接,tvoc报警器84用于输出警报信号,控制器81响应于警报信号并控制第一电控阀门82、第二电控阀门

83的启闭。

46.使用时,tvoc报警器84对排气管32的尾气进行检测,当尾气超出tvoc报警器84的预警值时,tvoc报警器84输出警报信号,控制器81根据警报信号控制第一电控阀门82关闭,第二电控阀门83打开,使得尾气处理由若干个主吸附箱3转移到次吸附箱4,然后通过进蒸汽管33对若干个主吸附箱3通入水蒸汽,使若干个主吸附箱3进行脱附,从而使得尾气处理易于处于连续进行状态,提高了尾气处理的效率。

47.参照图1,处理组件6包括冷凝器61和油水分离器62,冷凝器61的进口与若干个主吸附箱3的出蒸汽管34均连通,且与次吸附箱4的出蒸汽管34也连通,冷凝器61的出口与油水分离器62的进口连通。

48.油水分离器62的顶部通过溢流口与储槽7连通,且底部通过水泵连通到次吸附箱4的顶部,次吸附箱4的底部连通有排水管41。

49.使用时,水蒸气携带主吸附箱3内吸附的苯系物进入到冷凝器61内,冷凝器61使水蒸气及苯系物转变为液态,液态的水及苯系物流动到油水分离器62处,油水分离器62使水、苯系物分离为水层和油层,油层为苯系物,水层为含微量苯系物的水溶液,当苯系物达到油水分离器62的溢流口时,苯系物通过溢流口流入到储槽7内,水层通过水泵抽取到次吸附箱4内,次吸附箱4内的吸附组件5对水层进行吸附,使水层洁净后从排水管41排出次吸附箱4,从而通过冷凝器61、油水分离器62使脱附的苯系物易于进行回收。

50.参照图5,吸附组件5设置有若干组,若干组吸附组件5沿竖直方向设置,吸附组件5包括吸附部51和翻动部52,吸附部51包括支撑板511和高分子吸附剂,支撑板511呈矩形板状,且与主吸附箱3相适配,支撑板511水平设置,且与主吸附箱3固定连接。

51.支撑板511上沿长度方向和宽度方向开设有若干个通气孔5111,通气孔5111呈圆形,且贯穿支撑板511的厚度。高分子吸附剂设置有若干个,且均位于支撑板511的上方,高分子吸附剂的尺寸大于通气孔5111的直径。

52.参照图5和图6,支撑板511靠近高分子吸附剂的一侧沿长度方向、宽度方向开设有若干个吹风孔5112,吹风孔5112与通气孔5111错位设置,吹风孔5112呈圆形,且竖直设置。翻动部52包括风机521和转轴522,转轴522设置有若干个,转轴522与吹风孔5112一一对应,且位于吹风孔5112上方,转轴522竖直设置,且与吹风孔5112正对设置,转轴522与吹风孔5112相适配,转轴522与支撑板511转动连接,且内部中空。

53.参照图6和图7,转轴522内部靠近支撑板511的一端固定设置有若干个扇叶5221,扇叶5221绕转轴522的轴线方向设置。

54.参照图6,转轴522的侧壁上沿周向和轴向均固定设置有若干个翻动杆5222,翻动杆5222呈圆形杆状,且轴线方向与转轴522的轴线方向垂直。转轴522的侧壁上沿周向和轴向均开设有若干个出风孔5223,出风孔5223呈圆形,且贯穿转轴522的壁厚。

55.参照图5和图6,风机521位于主吸附箱3的外侧壁上,且与主吸附箱3固定连接,风机521通过孔洞与若干个吹风孔5112远离转轴522的一端均连通。

56.使用时,尾气与高分子吸附剂接触,高分子吸附剂对尾气中的苯系物进行吸附,然后尾气通过通气孔5111从排气管32排出主吸附箱3,通过高分子吸附剂的吸附作用,使得尾气达到排放标准进行排放;通过风机521对若干个吹风孔5112吹风,风力通过若干个扇叶5221驱动转轴522转动,转轴522带动翻动杆5222转动,翻动杆5222对高分子吸附剂进行翻

动,同时风力从出风孔5223吹入到高分子吸附剂处,从而通过风力、翻动杆5222对高分子吸附剂进行翻动,使得高分子吸附剂的吸附、脱附均易于均匀。

57.本技术实施例一种工业尾气处理装置的实施原理为:使用时,将尾气通入到冷凝箱1内,冷凝管211、冷凝板212中的冷却液与尾气进行热交换,尾气中部分苯系物液化,且流入到储槽7内,其余尾气通过出气管12流动到主吸附箱3内,尾气依次流过若干个主吸附箱3,且从最远离冷凝箱1的主吸附箱3的排气管32排出,主吸附箱3内的高分子吸附剂对尾气中其余的苯系物进行吸附,使尾气达标排放。

58.当尾气超出tvoc报警器84的预警值时,控制器81控制第一电控阀门82关闭,且控制第二电控阀门83打开,使尾气进入到次吸附箱4内,从而使得尾气的吸附易于连续进行。将水蒸气通入到若干个主吸附箱3内,水蒸气携带高分子吸附剂吸附的苯系物从出蒸汽管34排出主吸附箱3,使主吸附箱3内的高分子吸附剂完成脱附,水蒸气携带苯系物进入到冷凝器61中,冷凝器61使水蒸气及苯系物均转变为液态,液态的水、苯系物流动到油水分离器62内,油水分离器62使苯系物、水分离,苯系物位于水上方,当苯系物的液面达到油水分离器62的溢流口时经溢流口流入到储槽7内,从而通过冷凝、吸附的方式使尾气中的苯系物易于回收,进而使得尾气中的资源易于回收利用。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。