1.本发明涉及生物质能产业领域,具体的说是一种生物质颗粒生产系统。

背景技术:

2.生物质颗粒是在常温条件下利用压辊和环模对粉碎后的生物质秸秆、林业废弃物等原料进行冷态致密成型加工,并且我国是能耗大国,调整能源结构,利用生物质能是必然选择。生物质经过压缩成型后,其体积大幅减小从而更便于运输、贮存和使用,解决了生物质大规模利用的关键难题,因此该技术及设备非常适合于生物质发电、工业锅炉的清洁能源改造、农村新型炊事燃料。

3.公开号为cn112358901a的一篇中国发明,其公开了一种一体式混合干燥生物质颗粒成型设备,包括箱体,箱体的隔板上部设置空心的筒状旋转座和进料腔,旋转座的内壁设置进料叶片,旋转座的外壁从上到下依次设置提升叶片和水平的搅拌棒,筒状旋转座和进料腔之间设置弧形块,弧形块的蓄料空间底部与进料腔连通,弧形块的蓄料空间设置提升螺旋杆。

4.但是还存在以下问题:在制作生物质颗粒过程中无法将不同材质进行组合生产、制作过程连续性较差以及后续需要对生物质颗粒进行切割,影响生产效率等弊端。

技术实现要素:

5.本发明的目的是针对现有技术的不足之处,提供一种生物质颗粒生产系统,通过设置传动装置,在传动装置上设置转动盘a和转动盘b,在转动盘a和转动盘b上分别开设若干环形空槽a和空槽b,在环形空槽a内滑动设置支撑组件a,在转动盘b底面滑动设置若干与空槽b一一对应的支撑组件b,在转动盘b的上方设置有推送组件,在传动装置一侧设置成型组件,在传动装置另一侧设置输出组件,在支撑组件a的移动路径上设置顶升导轨,在支撑组件b的移动路径上设置导向件,通过将环形空槽a内的a料与空槽b内的b料进行组合制作生物质颗粒,解决了目前无法将不同材质进行组合生产、需要后续对制成的生物质颗粒进行切割及制作过程连续性较差等问题。

6.本发明的技术解决措施如下:

7.一种生物质颗粒生产系统,包括传动装置,所述传动装置包括转动盘a和转动盘b,所述转动盘a和转动盘b上分别开设有若干环形空槽a和空槽b,所述环形空槽a内滑动设置有支撑组件a,所述转动盘b底面滑动设置有若干与空槽b一一对应的支撑组件b,所述转动盘b上方还设置有推送组件,所述传动装置一侧设置有成型组件,所述传动装置另一侧设置有输出组件,所述支撑组件a的移动路径上设置有顶升导轨,所述支撑组件b的移动路径上设置设置有导向件;所述环形空槽a和空槽b分别用于填充a料和b料,并在转动盘a和转动盘b的带动下向后移动,所述支撑组件a和支撑组件b分别对a料和b料进行支撑,并通过成型组件对a料和b料进行按压,所述支撑组件a在顶升导轨的作用下将成型的a料向上顶推脱离环形空槽a,所述支撑组件b在导向件的作用下向外移动停止对b料支撑,所述推送组件将成型

的b料向下推送与成型的a料进行组合,所述输出组件用于将组合后的生物质颗粒进行输出。

8.作为一种优选,所述传动装置还包括底座、固定设置在底座上的伺服电机a以及分别固定设置在转动盘a和转动盘b上方的固定环a和固定环b,所述转动盘a和转动盘b之间通过支撑杆连接并由伺服电机a带动;所述传动装置一侧还设置有上料机构,所述上料机构包括支撑架、固定设置在支撑架上的电机、由电机带动下的传输带a和皮带、通过皮带联动的传输带b、固定设置在传输带a和传输带b两侧的挡板以及固定设置在传输带a和传输带b前端的送料斜面。

9.作为一种优选,所述支撑组件a包括滑动设置在环形空槽a内的承载板、一端固定设置在承载板底面的支撑臂、固定设置在支撑臂另一端的导向杆以及设置在导向杆下端的导轮,导轮有效的减少导向杆与顶升导轨之间的摩擦力,使得顶升过程更为平稳,省力。

10.作为一种优选,所述支撑组件b包括固定设置在转动盘b底面的滑座、滑动设置在滑座内的支撑板以及固定设置在支撑板尾端的导条。

11.作为一种优选,所述推送组件包括固定设置在固定环b上的气缸a、由气缸a带动下的按压臂以及固定设置在按压臂上的若干推送块,推送块能够进入到空槽b内,能够更好的对空槽b内成型的b料进行推送,与成型的a料完成组合。

12.作为一种优选,所述成型组件包括安装柱、固定设置在安装柱上的气缸b、由气缸b带动下的下压杆a和下压杆b以及分别固定设置在下压杆a和下压杆b上的按压板a和按压板b。

13.作为一种优选,所述输出组件包括固定设置在固定环a上的挡料条、固定设置在转动盘b底面的若干落料板以及设置在转动盘a一侧的接料篓,接料篓省去了人工接料的步骤,并且使得输出区干净整洁。

14.作为一种优选,所述顶升导轨包括上升段a、上升段b、平滑段以及下降段。

15.作为一种优选,所述导向件包括侧移段、复位段以及回转段。

16.作为又一种优选,所述固定环a和固定环b上均设置有抚料件,所述抚料件包括固定设置在固定环a和固定环b上的伺服电机b和转动座以及由伺服电机b带动下转动设置在转动座上的拨动臂,拨动臂将a料和b料进行拨动,使得a料和b料更为均匀的进入环形空槽a和空槽b。

17.本发明的有益效果在于:

18.1.本发明设置传动装置,在传动装置内设置转动盘a和转动盘b,在转动盘a和转动盘b上分别开设若干环形空槽a和空槽b,在环形空槽a内滑动设置支撑组件a,在转动盘b底面滑动设置若干与空槽b一一对应的支撑组件b,在转动盘b上方设置推送组件,在传动装置一侧设置成型组件,在传动装置另一侧设置输出组件,在支撑组件a的移动路径上设置顶升导轨,在支撑组件b的移动路径上设置导向件,环形空槽a和空槽b分别用来填充a料和b料,并在转动盘a和转动盘b的带动下向后移动,支撑组件a和支撑组件b对a料和b料进行支撑,并通过成型组件对a料和b料进行按压,支撑组件a在顶升导轨的作用下将成型的a料向上顶推脱离环形空槽a,支撑组件b在导向件的作用下向外移动停止对b料支撑,推送组件将成型的b料向下推送与成型的a料进行组合,输出组件将组合后的生物质颗粒进行输出,各组件相互配合解决了目前在制作生物质颗粒过程中无法将不同材质进行组合生产、需要后续对

制成的生物质颗粒进行切割及制作过程连续性较差等问题。

19.2.本发明设置有支撑组件a,当环形空槽a内填充a料时及填充a料后,支撑组件a中的承载板对环形空槽a内的a料进行支撑,并在成型组件对环形空槽a内的a料进行按压时,继续对a料进行支撑,当导向杆经过顶升导轨中的上升段a和上升段b的过程中,承载板将成型的a料从环形空槽a内顶推出来,并在经过顶升导轨中平滑段的过程中,将成型的a料停滞在一个高度上,配合后续成型的a料进行组合生产,当完成组合生产后,导向杆经过顶升导轨中下降段的过程中,将承载板进行复位至环形空槽a底面,以便下一次对a料进行支撑及顶推,设置支撑组件a提升了生产过程中自动化程度的同时还使得能够将不同材质的生物质进行组合生产制作,提升了生物质颗粒的质量。

20.3.本发明设置有支撑组件b,当空槽b内填充b料时及填充b料后,支撑组件b中的支撑板对空槽b内的b料进行支撑,在成型组件对空槽b内的b料进行按压过程中,支撑板继续对b料进行支撑,当导条经过导向件中侧移段的过程中,带动支撑板向外侧移,停止对空槽b内b料支撑,再由推送组件通过推送块将空槽b内的b料向下推送至a料处进行组合生产,当导条经过导向件中复位段的过程中,带动支撑板向内滑动复位,以便下一次对空槽b内的b料进行支撑,设置支撑组件b解决了目前需要人工对生物质颗粒进行切割的弊端,并且使得生产制作出的生物质颗粒更为标准化的同时提高了生产制作的效率。

21.4.本发明设置输出组件,由a料和b料组合形成的生物质颗粒在转动盘a和转动盘b的带动下经过输出组件时,输出组件中的挡料条对组合完成的生物质颗粒进行阻挡,被阻挡的生物质颗粒掉落至落料板上,再由落料板下落至接料篓中,设置输出组件对生物质颗粒进行输出节省了人工成本的投入,方便对生物质颗粒转移的同时还使得出料区域较为整洁。

22.综上所述,本生物质颗粒生产系统具有在制作生物质颗粒过程中能够将不同材质进行组合生产、不需要后续对制成的生物质颗粒进行切割及制作过程连续性较高等问题等优点,尤其适用于生物质能产业领域。

附图说明

23.下面结合附图对本发明做进一步的说明:

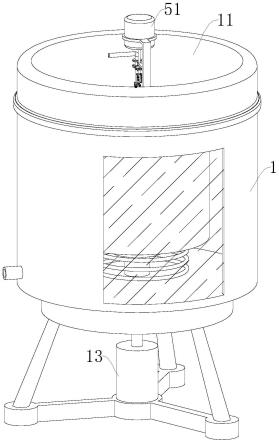

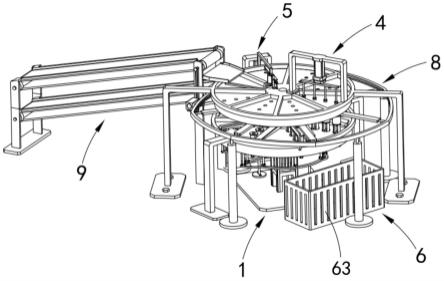

24.图1为生物质颗粒生产系统的结构示意图;

25.图2为传动装置的结构示意图;

26.图3为上料机构的结构示意图;

27.图4为支撑组件a的结构示意图;

28.图5为支撑组件b的结构示意图;

29.图6为推送组件和抚料件的结构示意图;

30.图7为图6中a处的放大示意图;

31.图8为成型组件的结构示意图;

32.图9为输出组件的结构示意图;

33.图10为顶升导轨的结构示意图;

34.图11为导向件的结构示意图。

具体实施方式

35.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

36.实施例一

37.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

38.如图1至图11所示,一种生物质颗粒生产系统,包括传动装置1,所述传动装置1包括转动盘a11和转动盘b12,所述转动盘a11和转动盘b12上分别开设有若干环形空槽a13和空槽b14,所述环形空槽a13内滑动设置有支撑组件a2,所述转动盘b12底面滑动设置有若干与空槽b14一一对应的支撑组件b3,所述转动盘b12上方还设置有推送组件4,所述传动装置1一侧设置有成型组件5,所述传动装置1另一侧设置有输出组件6,所述支撑组件a2的移动路径上设置有顶升导轨7,所述支撑组件b3的移动路径上设置设置有导向件8;所述环形空槽a13和空槽b14分别用于填充a料和b料,并在转动盘a11和转动盘b12的带动下向后移动,所述支撑组件a2和支撑组件b3分别对a料和b料进行支撑,并通过成型组件5对a料和b料进行按压,所述支撑组件a2在顶升导轨7的作用下将成型的a料向上顶推脱离环形空槽a13,所述支撑组件b3在导向件8的作用下向外移动停止对b料支撑,所述推送组件4将成型的b料向下推送与成型的a料进行组合,所述输出组件6用于将组合后的生物质颗粒进行输出。

39.值得一提的是,本实施例设置传动装置1,在传动装置1内设置转动盘a11和转动盘b12,在转动盘a11和转动盘b12上分别开设若干环形空槽a13和空槽b14,在环形空槽a13内滑动设置支撑组件a2,在转动盘b12底面滑动设置若干与空槽b14一一对应的支撑组件b3,在转动盘b12上方设置推送组件4,在传动装置1一侧设置成型组件5,在传动装置1另一侧设置输出组件6,在支撑组件a2的移动路径上设置顶升导轨7,在支撑组件b3的移动路径上设置导向件8,环形空槽a13和空槽b14分别用来填充a料和b料,并在转动盘a11和转动盘b12的带动下向后移动,支撑组件a2和支撑组件b3对a料和b料进行支撑,并通过成型组件5对a料和b料进行按压,支撑组件a2在顶升导轨7的作用下将成型的a料向上顶推脱离环形空槽a13,支撑组件b3在导向件8的作用下向外移动停止对b料支撑,推送组件4将成型的b料向下推送与成型的a料进行组合,输出组件6将组合后的生物质颗粒进行输出,各组件相互配合解决了目前在制作生物质颗粒过程中无法将不同材质进行组合生产、需要后续对制成的生物质颗粒进行切割及制作过程连续性较差等问题。

40.进一步地,所述传动装置1还包括底座15、固定设置在底座15上的伺服电机a16以及分别固定设置在转动盘a11和转动盘b12上方的固定环a17和固定环b18,所述转动盘a11和转动盘b12之间通过支撑杆19连接并由伺服电机a16带动;所述传动装置1一侧还设置有上料机构9,所述上料机构9包括支撑架91、固定设置在支撑架91上的电机92、由电机92带动下的传输带a93和皮带94、通过皮带94联动的传输带b95、固定设置在传输带a93和传输带b95两侧的挡板96以及固定设置在传输带a93和传输带b95前端的送料斜面97。

41.进一步地,所述支撑组件a2包括滑动设置在环形空槽a13内的承载板21、一端固定设置在承载板21底面的支撑臂22、固定设置在支撑臂22另一端的导向杆23以及设置在导向杆23下端的导轮24。

42.需进一步说明的是,本实施例设置有支撑组件a2,当环形空槽a13内填充a料时及

填充a料后,支撑组件a2中的承载板21对环形空槽a13内的a料进行支撑,并在成型组件5对环形空槽a13内的a料进行按压时,继续对a料进行支撑,当导向杆23经过顶升导轨7中的上升段a71和上升段b72的过程中,承载板21将成型的a料从环形空槽a13内顶推出来,并在经过顶升导轨7中平滑段73的过程中,将成型的a料停滞在一个高度上,配合后续成型的a料进行组合生产,当完成组合生产后,导向杆23经过顶升导轨7中下降段74的过程中,将承载板21进行复位至环形空槽a13底面,以便下一次对a料进行支撑及顶推,设置支撑组件a2提升了生产过程中自动化程度的同时还使得能够将不同材质的生物质进行组合生产制作,提升了生物质颗粒的质量。

43.进一步地,所述支撑组件b3包括固定设置在转动盘b12底面的滑座31、滑动设置在滑座31内的支撑板32以及固定设置在支撑板32尾端的导条33。

44.此处,本实施例设置有支撑组件b3,当空槽b14内填充b料时及填充b料后,支撑组件b3中的支撑板32对空槽b14内的b料进行支撑,在成型组件5对空槽b14内的b料进行按压过程中,支撑板32继续对b料进行支撑,当导条33经过导向件8中侧移段81的过程中,带动支撑板32向外侧移,停止对空槽b14内b料支撑,再由推送组件4通过推送块43将空槽b14内的b料向下推送至a料处进行组合生产,当导条33经过导向件8中复位段82的过程中,带动支撑板32向内滑动复位,以便下一次对空槽b14内的b料进行支撑,设置支撑组件b3解决了目前需要人工对生物质颗粒进行切割的弊端,并且使得生产制作出的生物质颗粒更为标准化的同时提高了生产制作的效率。

45.进一步地,所述推送组件4包括固定设置在固定环b18上的气缸a41、由气缸a41带动下的按压臂42以及固定设置在按压臂42上的若干推送块43。

46.进一步地,所述成型组件5包括安装柱51、固定设置在安装柱51上的气缸b52、由气缸b52带动下的下压杆a53和下压杆b54以及分别固定设置在下压杆a53和下压杆b54上的按压板a55和按压板b56。

47.进一步地,所述输出组件6包括固定设置在固定环a17上的挡料条61、固定设置在转动盘b12底面的若干落料板62以及设置在转动盘a11一侧的接料篓63。

48.此处,本实施例设置输出组件6,由a料和b料组合形成的生物质颗粒在转动盘a11和转动盘b12的带动下经过输出组件6时,输出组件6中的挡料条61对组合完成的生物质颗粒进行阻挡,被阻挡的生物质颗粒掉落至落料板62上,再由落料板62下落至接料篓63中,设置输出组件6对生物质颗粒进行输出节省了人工成本的投入,方便对生物质颗粒转移的同时还使得出料区域较为整洁。

49.进一步地,所述顶升导轨7包括上升段a71、上升段b72、平滑段73以及下降段74。

50.更进一步地,所述导向件8包括侧移段81、复位段82以及回转段83。

51.实施例二

52.如图6、图7所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点;该实施例二与实施例一的不同之处在于:所述固定环a17和固定环b18上均设置有抚料件10,所述抚料件10包括固定设置在固定环a17和固定环b18上的伺服电机b101和转动座102以及由伺服电机b101带动下转动设置在转动座102上的拨动臂103。

53.本实施例设置抚料件10,通过伺服电机b101带动拨动臂103对a料和b料进行拨动,

使得a料和b料能够更好的进入到环形空槽a13和空槽b14内,加快了原料填充速度的同时还使得原料填充的更为均匀,提高了生物质颗粒的产品质量。

54.工作过程

55.首先a料和b料通过上料机构9分别向转动盘a11和转动盘b12上输送,转动盘a11和转动盘b12向后转动,当环形空槽a13和空槽b14经过上料机构9下端时,在拨动臂103的拨动作用下,使得a料和b料分别均匀快速的填充至环形空槽a13和空槽b14内,并继续向后移动,当移动至成型组件5处时,由气缸b52带动的按压板a55和按压板b56对a料和b料进行按压成型,随后,承载板21在经过顶升导轨7中的上升段a71和上升段b72的过程中,将成型后的a料向上顶推至脱离环形空槽a13,与此同时,支撑板32在经过导向件8中侧移段81的过程中,向外滑动,脱离对b料的支撑,并由气缸a41带动下推送块43将成型的b料从空槽b14内推出并向a料处推送进行组合,最后组合后的生物质颗粒继续跟随转动盘a11和转动盘b12转动,在转动至输出组件6处时,由挡料条61将生物质颗粒挡落至落料板62上,再通过落料板62下落至接料篓63中进行收集,最后承载板21经过顶升导轨7中下降段74的过程中复位至环形空槽a13底部,支撑板32经过导向件8中复位段82的过程中向内滑动复位,承载板21和支撑板32完成复位后以便下一次分别对a料和b料进行支撑。

56.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

57.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

58.以上结合附图所述的仅是本发明的优选实施方式,但本发明并不限于上述实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可作出各种变形和改进,这些也应该视为本发明的保护范围,都不会影响本发明实施的效果和实用性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。