1.本发明主要涉及金属切削加工领域,尤其涉及一种具有可转位刀片的切削刀具。

背景技术:

2.具有可转位刀片的切削刀具的应用非常广泛,此类刀具的可转位刀片可以转位重复使用,因此,实现可转位刀片稳定可靠的夹持固定非常重要,现有技术中存在多种结构的可转位刀片固定结构。

3.例如,中国专利文献cn102348522a公开了一种用于刀片的刀架夹具组件及其压板,该存在的主要不足是:夹持件前端柱状突出部根部与刀片内孔边缘发生干涉,因此柱状突出部需设计为与夹持件前端下表面成一定夹角,且根部往往需要设计避空槽,这种设计导致柱状突出部根部应力集中,容易断裂,且柱状突出部与刀片中心孔孔壁为点接触,很容易磨损导致夹持力变化。

4.中国专利文献cn101391311a公开了一种可转位刀片专用刀夹,包括刀座、夹紧螺栓和夹持件,刀座上设转位刀片安装部和螺栓安装孔,夹持件置于刀座上方,夹持件上设通孔,夹紧螺栓套于通孔内并与螺栓安装孔螺纹连接,夹紧螺栓上套设压缩弹簧,压缩弹簧位于刀座与夹持件之间,刀座后端与夹持件相接的部位设第一斜面组,夹持件后端与刀座相接的部位设可与刀座上第一斜面组啮合的第二斜面组,第一斜面组包括两个互成角度α的第一倾斜面,第二斜面组包括两个互成角度β的第二倾斜面,角度α与角度β的范围在110

°

~150

°

之间,两者关系为0

°

≤|α-β|≤5

°

。该可转位刀片专用刀夹具有确保所夹持的可转位刀片被向下且向内推动,将可转位刀片牢固的夹紧在刀座上,该技术方案存在的不足是:夹持件前端下表面定位面面积小,而各种刀片顶部定位面形状多样,分散不规律,存在夹持件定位面与刀片定位面不匹配,甚至出现不接触的状态,影响了夹持可靠性。

5.此外,实际生产中,因刀片生产、设计因素,刀片厚度有一定的波动范围,平板无槽刀片厚度在4.7mm左右,带槽型的刀片因企业不同、槽型设计特点不同,刀片设计厚度在4.8-5.16mm之间,所以实际应用时,因刀片厚度不同,刀片顶面与刀片内孔壁可能只有一处受夹紧力,很难实现双重夹紧,还可能存在刀片无法与刀槽两侧定位面良好接触的情况,这是现有技术普遍存在的问题。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术的不足,提供一种能实现刀片双重固定、稳定可靠、装卸方便的具有可转位刀片的切削刀具。

7.为解决上述技术问题,本发明采用以下技术方案:

8.一种具有可转位刀片的切削刀具,包括刀体、夹持件和可转位刀片,所述刀体前端开设有刀片安装槽且中部开设有夹持件安装孔,所述可转位刀片上开设有中心定位孔并装设在所述刀片安装槽内,所述夹持件与所述夹持件安装孔配合,所述刀体后端与所述夹持件后端通过倾斜面配合,所述夹持件前端下表面上设有突起定位平面和柱状突出部,所述

柱状突出部位于所述突起定位平面下方,所述中心定位孔内侧设有弧形弹簧片,所述柱状突出部在弧形弹簧片配合下对所述中心定位孔孔壁施加夹紧力,所述突起定位平面对所述可转位刀片的上定位面施加夹紧力。

9.作为上述技术方案的进一步改进:

10.所述夹持件在与所述刀体的倾斜面配合作用下向下、向后移动过程中,所述柱状突出部先接触并压缩所述弧形弹簧片,推动所述可转位刀片与所述刀片安装槽的两个侧定位面贴合,随后所述突起定位平面与所述可转位刀片的上定位面贴合。

11.所述夹持件中部开设有通孔,通孔内设有固定螺栓,所述固定螺栓下端与所述夹持件安装孔螺纹连接,所述固定螺栓上套设有压缩弹簧,所述压缩弹簧位于所述夹持件与夹持件安装孔之间,在所述固定螺栓的拧紧过程中,所述夹持件向下、向后移动。

12.所述夹持件安装孔和中心定位孔的中心点连线与所述刀片安装槽的两个侧定位面之间的角平分线之间具有夹角α,且满足:-5

°

≤α≤5

°

。

13.所述可转位刀片的中心定位孔孔径为d,所述弧形弹簧片为金属材质的圆弧薄片状,直径为r1,弦长为l2,且满足:r1>d,l2<d。

14.所述可转位刀片的中心定位孔孔径为d,所述突起定位平面内侧边沿为圆弧状,且直径为r2,所述可转位刀片的内切圆直径为c,应满足:d<r2<c。

15.所述柱状突出部为圆柱、半圆柱或椭圆柱。

16.所述柱状突出部根部与所述突起定位平面之间为圆弧过渡,且圆弧半径为r,所述中心定位孔倒角深度为l1,应满足:r<l1。

17.所述柱状突出部垂直于所述突起定位平面设置。

18.所述刀片安装槽内还设有刀垫,所述刀片安装槽底面设有刀垫安装孔,所述刀垫通过螺栓与所述刀垫安装孔配合安装于所述可转位刀片下方。

19.与现有技术相比,本发明的优点在于:

20.本发明的具有可转位刀片的切削刀具,夹持件前端下表面上设有突起定位平面和柱状突出部,且柱状突出部位于突起定位平面下方,中心定位孔内侧设有弧形弹簧片,夹持件在向下向后移动夹持可转位刀片的过程中,先推动可转位刀片向后移动,以通过刀片安装槽的两个侧定位面对可转位刀片进行精准导向和定位,再通过突起定位平面向下压紧可转位刀片进行定位,从而实现了双重固定,在夹持件推动可转位刀片向后移动过程中,弧形弹簧片可自适应地压合在可转位刀片的中心定位孔内壁上,且两侧为线接触或圆弧面接触,受力均匀且稳定可靠,弧形弹簧片具有较大的压缩空间,可转位刀片的厚度具有较大的选择范围,且可以避免柱状突出部与可转位刀片的中心定位孔倒角处的干涉,夹持件上突起定位平面和柱状突出部的结合处无需设计避空槽,降低了夹持件因应力集中而断裂的风险,使夹持件更加稳定可靠,此外,可以根据可转位刀片的上定位面的结构设置突起定位平面的结构,能保证有效覆盖可转位刀片的上定位面,使夹持稳定可靠且压力分布均匀。

附图说明

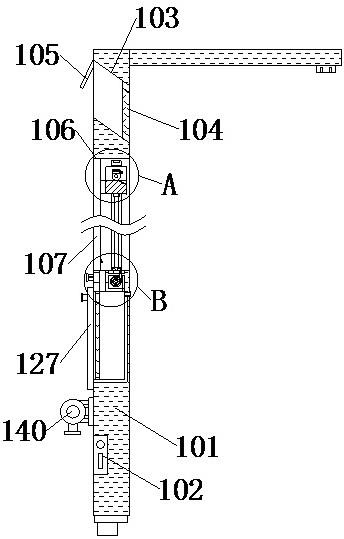

21.图1是本发明具有可转位刀片的切削刀具的结构示意图。

22.图2是本发明具有可转位刀片的切削刀具的立体拆分图。

23.图3是本发明具有可转位刀片的切削刀具的俯视图。

24.图4是本发明可转位刀片安装初始状态图1的a-a剖面图。

25.图5是本发明可转位刀片安装过程中与刀片安装槽的侧定位面贴合时图1的a-a剖面图。

26.图6是本发明可转位刀片安装过程中被夹紧状态时图1的a-a剖面图。

27.图7是本发明具有可转位刀片的切削刀具的夹持件的主视图。

28.图8是图7的b向视图。

29.图9是本发明具有可转位刀片的切削刀具的可转位刀片的结构示意图。

30.图10是图9的c-c视图。

31.图11是本发明具有可转位刀片的切削刀具的弧形弹簧片的结构示意图。

32.图中各标号表示:

33.1、刀体;2、夹持件;21、突起定位平面;22、柱状突出部;23、后端倾斜面;24、固定螺栓;25、压缩弹簧;3、可转位刀片;31、中心定位孔;32、上定位面;4、刀片安装槽;41、侧定位面;42、刀垫安装孔;5、夹持件安装孔;6、弧形弹簧片;7、刀垫。

具体实施方式

34.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

35.图1至图11示出了本发明分体式钻削加工刀具的一种实施例,该实施例的具有可转位刀片的切削刀具包括刀体1、夹持件2和可转位刀片3,刀体1前端开设有刀片安装槽4且中部开设有夹持件安装孔5,可转位刀片3上开设有中心定位孔31并装设在刀片安装槽4内,夹持件2与夹持件安装孔5配合,刀体1后端与夹持件2后端通过倾斜面配合,夹持件安装孔5和中心定位孔31的中心点连线与刀片安装槽4的两个侧定位面41之间的角平分线之间具有夹角α,且满足:-5

°

≤α≤5

°

,夹持件2前端下表面上设有突起定位平面21和柱状突出部22,柱状突出部22位于突起定位平面21下方,中心定位孔31内侧设有弧形弹簧片6,柱状突出部22在弧形弹簧片6配合下对中心定位孔31孔壁施加夹紧力,突起定位平面21对可转位刀片3的上定位面32施加夹紧力,夹持件2在向下、向后移动夹持可转位刀片3的过程中,柱状突出部22先接触弧形弹簧片6并推动可转位刀片3向后移动,以通过刀片安装槽4的两个侧定位面41对可转位刀片3进行精准导向和定位,再通过突起定位平面21向下压紧可转位刀片3进行定位,从而实现了对可转位刀片3的双重固定,在夹持件2推动可转位刀片3向后移动过程中,弧形弹簧片6可自适应地压合在可转位刀片3的中心定位孔31内壁上,且两侧为线接触或圆弧面接触,受力均匀且稳定可靠,弧形弹簧片6具有较大的压缩空间,可转位刀片3的厚度具有较大的选择范围,避免可转位刀片3因厚度差而无法压紧,且可以避免柱状突出部22与可转位刀片3的中心定位孔31倒角处的干涉,夹持件2上突起定位平面21和柱状突出部22的结合处无需设计避空槽,降低了夹持件2因应力集中而断裂的风险,使夹持件2更加稳定可靠,此外,可以根据可转位刀片3的上定位面32的结构设置突起定位平面21的结构,能保证有效覆盖可转位刀片3的上定位面32,使夹持稳定可靠且压力分布均匀。

36.本实施例中,夹持件2上在与刀体1的倾斜面配合作用下向下、向后移动过程中,柱状突出部22先接触并压缩弧形弹簧片6,推动可转位刀片3与刀片安装槽4的两个侧定位面41贴合,随后突起定位平面21与可转位刀片3的上定位面32贴合。

37.本实施例中,夹持件2中部开设有通孔,通孔内设有固定螺栓24,固定螺栓24下端

与夹持件安装孔5螺纹连接,固定螺栓24上套设有压缩弹簧25,压缩弹簧25位于夹持件2与夹持件安装孔5之间,在固定螺栓24的拧紧过程中,夹持件2的后端倾斜面23沿刀体1的倾斜面移动,实现夹持件2向下、向后移动。

38.夹持件安装孔5和中心定位孔31的中心点连线与刀片安装槽4的两个侧定位面41之间的角平分线之间具有夹角α,且满足:-5

°

≤α≤5

°

,以保证夹持件2对中心定位孔31产生的压力分布均匀,也可以避免突起定位平面21因单侧应力集中而产生裂纹或断裂,本实施例中,α=0。

39.本实施例中,可转位刀片3的中心定位孔31孔径为d,弧形弹簧片6为金属材质的圆弧薄片状,直径为r1,弦长为l2,且满足:r1>d,l2<d,保证在柱状突出部22压紧弧形弹簧片6过程中,弧形弹簧片6能逐渐对中心定位孔31产生压紧力,本实施例中,r1=1.3d,l2=0.7d。

40.可转位刀片3的中心定位孔31孔径为d,突起定位平面21内侧边沿为圆弧状,且直径为r2,可转位刀片3的内切圆直径为c,应满足:d<r2<c,以保证突起定位平面21与可转位刀片3的有效接触面积,本实施例中,r2=1.4d,c=2d。

41.柱状突出部22为圆柱、半圆柱或椭圆柱,本实施例中,柱状突出部22为圆柱且直径为φ,且φ<d,若设置半圆柱,直径φ也应满足φ<d,若设置为椭圆柱,其内切圆直径也应小于d。

42.柱状突出部22根部与突起定位平面21之间为圆弧过渡,保证柱状突出部22根部的强度,且圆弧半径为r,中心定位孔31倒角深度为l1,应满足:r<l1,以避免圆弧过渡与中心定位孔31倒角处的干涉,本实施例中,r=0.8l1。

43.本实施例中,柱状突出部22垂直于突起定位平面21设置。

44.本实施例中,刀片安装槽4内还设有刀垫7,刀片安装槽4底面设有刀垫安装孔42,刀垫7通过螺栓与刀垫安装孔42配合安装于可转位刀片3下方。

45.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。