1.本实用新型涉及不锈钢铸件蜡模技术领域,尤其涉及一种可以实现型腔变化的不锈钢铸件成型蜡模。

背景技术:

2.在不锈钢铸件的成型工艺中,需要进行相应蜡模的制作,这就需要用到蜡模成型模具,对于一些产品外观相差较小的不锈钢铸件来说,其一般共用一套模具来进行生产,通过型芯的变化来使得上模与下模之间形成不同的成型腔室,在公开号为“cn214236168u”的实用新型专利说明书中公开了一种多功能复合式不锈钢铸件成型蜡模,其上模体1-1与下模体1-2,下模体1-2上设置有镶件1-3,下模体1-2上设置有主模腔1-4,主模腔1-4的底部设置有副模腔1-5,副模腔1-5的底部设置有螺纹安装孔1-6,镶件1-3包括与副模腔相适配的填充限位板1-31以及与螺纹安装孔1-6相适配的螺纹杆部1-32,填充限位板1-31的顶部设置有第一成型柱1-33,螺纹杆部1-32的底部设置有第二成型柱1-34,参照图1,当镶件1-3正装的时候,填充限位板1-31位于副模腔1-5中,使得下模体1-2只有主模腔1-4参与成型,此为第一种产品结构,参照图2,当镶件1-3反装的时候,副模腔1-5处于外露的状态,其与主模腔1-4共同参与成型,此为第二种产品结构。

3.针对上述镶件1-3的第二种安装状态而言,螺纹杆部1-32与螺纹安装孔1-6之间为开放的结构配合,即在成型过程中的液态料容易进入到螺纹杆部1-32与螺纹安装孔1-6之间,不仅影响蜡模的成型质量,而且导致蜡模在脱模的时候容易出现脱模不畅、甚至蜡模损伤的情况,继续进行改进。

技术实现要素:

4.本实用新型的目的在于避免现有技术的不足之处,提供一种可以实现型腔变化的不锈钢铸件成型蜡模,从而有效解决现有技术中存在的不足之处。

5.为实现上述目的,本实用新型采取的技术方案为:一种可以实现型腔变化的不锈钢铸件成型蜡模,包括上模本体与下模本体,所述下模本体的顶部设置有主成型腔,主成型腔的底部设置有辅成型腔,下模本体上还设置有型芯组件,所述型芯组件包括可拆卸连接的第一型芯体与第二型芯体,所述第一型芯体包括由上至下依次设置的第一成型部、阻挡法兰以及连接部,下模本体的上侧分别配合阻挡法兰与连接部设置有阻流槽与安装孔,下模本体的下侧配合阻挡法兰设置有限位槽,所述第二型芯体包括与辅成型腔相适配的填充部以及第二成型部,填充部与下模本体的底部贴合设置。

6.进一步,所述阻挡法兰通过环形坡面与阻流槽进行贴合连接。

7.进一步,所述第一型芯体与第二型芯体螺纹连接。

8.进一步,所述第二型芯体上设置有螺纹柱,第一型芯体上配合螺栓柱设置有螺纹安装孔。

9.进一步,所述连接部与安装孔之间形成周向限位的插接结构。

10.进一步,所述连接部为方形杆,安装孔为与之相适配的方形槽。

11.进一步,所述第二成型部的底端设置有旋拧槽。

12.进一步,所述第一成型部的高度等于填充部与二成型部的高度之和。

13.进一步,所述阻挡法兰与限位槽的高度相等。

14.本实用新型的上述技术方案具有以下有益效果:本实用新型基于可实现型腔变化的型芯原理,将传统单型芯的结构改为了双型芯配合的结构,这可以使得型腔的边角处的填充更加密实,消除了传统结构中螺栓缝隙等可能导致液态料溢出的结构,使得成型后的产品蜡模没有多余废料,利于提高蜡模的质量以及提高脱模效率。

附图说明

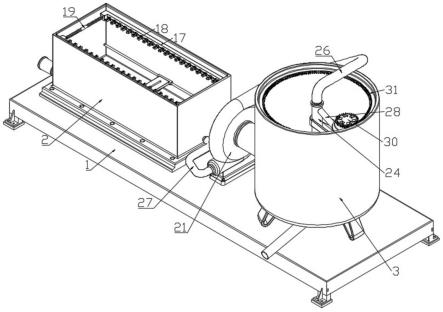

15.图1为现有技术中不锈钢铸件成型蜡模的结构示意图;

16.图2为图1的另一种使用状态图;

17.图3为本实用新型实施例结构示意图;

18.图4为本实用新型实施例另一种使用状态图。

具体实施方式

19.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

20.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

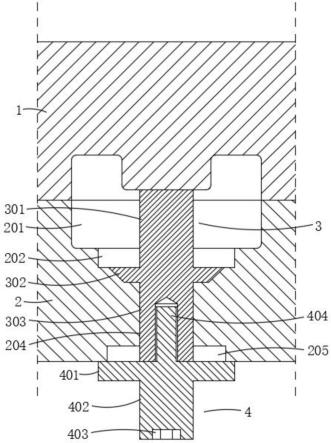

21.如图3所示,本实施例所述的一种可以实现型腔变化的不锈钢铸件成型蜡模,包括上模本体1与下模本体2,下模本体2的顶部设置有主成型腔201,主成型腔201的底部设置有辅成型腔202,下模本体2上还设置有型芯组件,型芯组件包括可拆卸连接的第一型芯体3与第二型芯体4,第一型芯体3包括由上至下依次设置的第一成型部301、阻挡法兰302以及连接部303,第一成型部301与上模本体1贴合设置,下模本体2的上侧分别配合阻挡法兰302与连接部303设置有阻流槽203与安装孔204,阻挡法兰302能够将阻流槽203进行完全填充,安装孔204用于供连接部303进行插接安装,下模本体2的下侧配合阻挡法兰302设置有限位槽205,限位槽205的尺寸大于阻挡法兰302的尺寸,以使得阻挡法兰302可以顺畅的进出限位槽205,第二型芯体4包括与辅成型腔202相适配的填充部401以及第二成型部402,填充部401能够正好可以将辅成型腔202填满,填充部401与下模本体2的底部贴合设置。

22.本实用新型中的结构通过精加工的方式制成,能够保证各个结构之间的配合精度,以达到良好的配合效果。

23.阻挡法兰302通过环形坡面与阻流槽203进行贴合连接,该种结构能够使得阻挡法兰302与阻流槽203之间形成更好的贴附密封效果。

24.第一型芯体3与第二型芯体4螺纹连接,具体的,第二型芯体4上设置有螺纹柱404,第一型芯体3上配合螺栓柱404设置有螺纹安装孔。

25.连接部303与安装孔204之间形成周向限位的插接结构,在一个具体的实施例中,连接部303为方形杆,安装孔204为与之相适配的方形槽,当然,也可以将连接部303与安装孔204设置为其他的周向防转的结构。

26.第二成型部402的底端设置有旋拧槽403,旋拧槽403可供工具伸入以实现第二型芯体4的旋转安装。

27.第一成型部301的高度等于填充部401与第二成型部402的高度之和。

28.阻挡法兰302与限位槽205的高度相等。

29.本实用新型依靠第一型芯体3与第二型芯体4之间安装状态的转换,可以形成两种不同的型腔结构,如图3所示,在第一种结构中,主成型腔201与辅成型腔202配合形成下模本体2上的型腔,并且在阻挡法兰302与阻流槽203的精密配合下,能够避免型腔中的液态料随意流动,如图4所示,在第二种结构中,将第一型芯体3与第二型芯体4调转180

°

之后再进行安装,此时辅成型腔202被填充部401进行填充,只有主成型腔201形成下模本体2上的型腔,并且在填充部401与辅成型腔202精密的配合下,同样能够避免型腔中的液态料随意溢散出来,通过上述结构,不仅能够实现两种型腔的快速切换,而且型腔内结构可靠,消除了可能使得液态料外溢的螺纹等结构,使得成型后的产品蜡模没有多余废料,利于提高蜡模的质量以及提高脱模效率。

30.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。