1.本发明涉及一种高熵合金泡沫状结构多束电子束增材制造方法,属于增材制造技术领域。

背景技术:

2.金属材料是最重要的结构材料,因其具有优异的力学性能和理化性能被广泛应用于人类社会的各行各业,随着现代工业的发展对金属材料的性能要求越来越高,为解决这一潜在技术难题,研究者们提出了复合材料,将不同性能的材料按照一定的比例关系进行复合,以达到兼顾各材料优良的力学性能,例如:高熵合金由至少五种以上的元素按照等原子比或接近等原子比合金化而成,其特有的组成方式使其具有许多微观和宏观上的特性,如高熵效应、晶格畸变效应、扩散迟缓效应和性能上的鸡尾酒效应,但是随着对复合材料的深入研究,逐渐达到了复合材料性能发挥的瓶颈,不能够使复合材料的强度和韧性都达到一个理想状态。因此,需要进一步开发研究新的材料设计理念,以使材料的性能达到理想状态,满足使用的要求。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种高熵合金泡沫状结构多束电子束增材制造方法。

4.为了实现上述目的,本发明采用如下技术方案:一种高熵合金泡沫状结构多束电子束增材制造方法,包括以下步骤:

5.(1)筛选30~80μm按照预定比例配制的高熵合金粉末,进行雾化处理,真空保存;

6.(2)通过计算机软件建立泡沫状结构的增材构件的立体模型,然后对“泡沫”工件模型进行切片分层;该“泡沫”工件包括按照需求分布的若干个圆球型a区域,相邻的两个圆球型a区域之间外切,相邻四个圆球型a区域之间留有空隙b;

7.(3)以tc4钛合金作为基板,打磨清洗,焊前进行预热处理;

8.(4)每层的粉末铺敷均包括位于圆球型a区域、空隙b内高熵合金粉末,按照该电子束扫描路径在圆球型a区域内完成扫描,空隙b不进行扫描,形成单层铺设;

9.电子束扫描路径:将圆球型a区域划分为n道相互平行的带式分区,对每道带式分区依次按照预定方向进行扫描,直至圆球型a区域完全扫描完成,其中n为大于2的整数;

10.(5)电子束发射箱的电子枪发射出的电子束在通过磁场作用从偏转线圈发射出时,被分成三条功率不同的偏转束流:电子束流ⅰ、ⅱ、ⅲ,然后采用s形扫描方式进行扫描高熵合金粉末;

11.(6)根据上述步骤(2)、(3)、(4)(5)在基板上逐层铺设预定的层数,依据步骤(4)每层的粉末铺设方法依次向上叠加,且电子束扫描逐层旋转使层间相邻单层有旋转角度,获得高熵合金泡沫结构的初构件;

12.(7)将高熵合金泡沫结构的初构件置于流量为20l/min的氩气保护气氛中进行热

处理,得到高熵合金泡沫结构的构件。

13.进一步地,上述的高熵合金为alcocrfeniti

0.5

高熵合金,由下列组分及其质量百分比组成:al:9.74~9.80%、co:21.27~21.32%、cr:18.75~18.82%、fe:20.19~20.26%、ni:21.18~21.23%、ti:8.63~8.68%;

14.在高熵合金中,将al、co、cr、fe、ni、ti六种元素互溶,具有高的混合熵效应,导致系统的混合熵比形成金属间化合物的熵变更大,抑制金属间化合物的形成,促进简单晶体结构的形成;同时各金属之间的原子半径相差明显,使得结晶过后晶格造成严重畸变,从而带来合金的特殊物理性能和化学性能;另外,由于各元素在扩散过程中其扩散速率不同,这就使得合金在凝固过程中产生扩散缓慢现象,使晶体在形核过程不易长大;在合金中,添加cr、ni、ti等元素,使得合金的耐蚀性大大提高,而添加co元素,会对合金的高温性能产生很大影响。

15.更进一步地,该alcocrfeniti

0.5

高熵合金按照质量百分比包括:al:9.75%、co:21.30%、cr:18.77%、fe:20.22%、ni:21.20%、ti:8.66%。

16.进一步地,所述圆球型a区域由一个个大小不同的圆形薄层堆积形成。

17.进一步地,所述n道带式分区相互独立且平行方向与x轴向一致,电子束在每道带式分区相的走向以该道带式分区的左端为起点向右进行,形成熔池;每道带式分区在形成熔池后,电子束停留2~4s。

18.进一步地,电子束增材制造的工艺参数:电子枪的功率为2~4kw,电子束扫描速度为10~100mm/s,相邻扫描线间返回时间为4s,单层厚度为0.3~0.5mm。

19.进一步地,偏转束流的工艺参数电子束流ⅰ直径d1、电子束流ⅱ直径d2以及电子束流ⅲ直径d3三者的关系满足:d1 d2≤d3;电子束流ⅰ、ⅱ、ⅲ三条电子束流的功率之和小于或等于电子枪的功率;电子束流ⅰ:功率为680~720w,直径d1为1~2mm;电子束流ⅱ:功率750~800w,直径d2为1~2mm;电子束流ⅲ:功率为1500~2000w,直径d3为3~4mm。

20.进一步地,偏转束流的分布:电子束流ⅰ、ⅱ的平列方式与增材方向垂直,电子束流ⅰ、ⅱ位于电子束流ⅲ的前端,距离为2~3mm,且电子束流ⅲ的光斑圆心位于电子束流ⅰ、ⅱ光斑圆心的中垂线上。

21.进一步地,所述旋转角度为增材中心同轴旋转,旋转角度为10~90

°

。

22.进一步地,所述预热处理的过程如下:

23.a1、增材制造前:采用预热装置对基板进行加热,使基板在30min内由室温加热至200~300℃,保持该温度15~30min,后进行增材制造;

24.a2、增材制造过程中:采用预热装置持续对基板进行预热处理,预热温度为200~300℃;

25.a3、增材制造结束:将预热装置的温度设置为150~200℃,保持该温度30~60min,后关闭预热装置。

26.进一步地,所述热处理包括固溶处理和时效处理,具体如下:

27.b1、固溶处理:退火温度为850~950℃,退火时间为6~8h,然后采用炉冷冷却的方式进行冷却;

28.b2、时效处理:时效温度为480~560℃,时效时间为4~8h,然后采用空冷冷却的方式进行冷却。

29.在电子束扫描时,将多个圆球型a区域排列扫描完成单层,多个单层逐层扫描形成一个完整的“泡沫”构件,每层的单个圆球型a区域成型后,两个圆球型a区域之间的外切点再次融化烧结,使两个圆球型a区域之间高熵合金粉末成型一致生成连续的结构。

30.为实现上述目的二,本发明还一个了一种高熵合金泡沫状结构多束电子束增材制造设备,包括设置内部为镂空结构的加工室13,所述加工室13的顶部开设有电子束进窗口,所述加工室13位于该电子束进窗口正上方的外侧设置有电子束发射箱8,所述电子束发射箱8的内部设置有正对电子束进窗口从上至下依次布置的用于多束电子束12扫描的阴极1、聚束极2、阳极3、合轴4、辅聚焦5、主聚焦6、偏转线圈7,所述多束电子束12执行扫描的操作;

31.所述加工室13的下方有设置有与加工室13相连通的物料室14,所述物料室14内设置有升降台10,所述升降台10放置基板11,所述加工室13内还设置有可移动的水平刮板9。

32.进一步地,该增材制造设备还包括预热装置,所述预热装置包括基本平台,所述基本平台上设置网状加热器,所述基准平台与网状加热器设置有隔热层,所述网状加热器放置基板,所述网状加热器通过交流接触器与温度数显调节仪相连接,所述温度数显调节仪与热电偶温度计连接,所述热电偶温度计连接基板,在温度数显调节仪上预热温度,并通过热电偶温度计监测成形基板的实时温度,完成预热装置的打打开或关闭。

33.本发明的有益效果:

34.1、本发明通过增设“泡沫”状结构工件,在若干个圆球型a区域中铺设高熵合金粉末,形成熔池,每层的若干个圆球型a区域中的高熵合金粉末依次经融化、凝固,依次扫描第一层、第二层......第m层,直至生成连续的泡沫结构,该结构密度小、容量轻,外观为孔洞均匀分布,刚度好;

35.2、本发明采用电子束选区熔敷工艺,利用其高能量密度的电子束进行选区扫描,能够迅速熔化和凝固,大大缩短块体的成形时间;

36.3、同时由于冷却的方式进行冷却速度较快,晶体在较短的时间内未能长大,晶粒尺寸较小,达到细化晶粒的效果,进而能够实现工件的强度和塑韧性均达到理想状态。

附图说明

37.图1为本发明的“泡沫”工件的立体结构图。

38.图2为图1中的“泡沫”工件的侧面图。

39.图3为图2中a区域的扫描线路图。

40.图4为偏转束流:电子束流ⅰ、ⅱ、ⅲ的位置分布。

41.图5为本发明的实施例2中合金多束电子束增材制造设备结构示意图。

42.图6为本发明的实施例1的炉冷冷却的温度时间曲线图。

43.图7为本发明的实施例1的空冷冷却的温度时间曲线图。

44.图中:1、阴极,2、聚束极,3、阳极,4、合轴,5、辅聚焦,6、主聚焦,7、偏转线圈,9、水平刮板,10、升降台,11、基板,12、电子束,13、加工室,14、物料室。

具体实施方式

45.下面结合在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节

而得以实施。在其他例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

46.本发明提供的一种高熵合金泡沫状结构多束电子束增材制造方法,包括以下步骤:

47.步骤一、筛选30~80μm的alcocrfeniti

0.5

高熵合金粉末,雾化处理、真空保存;

48.步骤二、通过计算机软件建立增材构件的泡沫结构立体模型,“泡沫”工件包括按照需求分布的若干个a区域,相邻四个a区域之间留有空隙b,然后对其进行切片处理;

49.步骤三、以tc4钛合金作为基板,焊前进行预热处理;

50.步骤四、每层的粉末铺敷均包括位于a区域、空隙b内高熵合金粉末,按照该电子束扫描路径在a区域内完成扫描,空隙b不进行扫描,形成单层铺设;

51.步骤五、电子束发射箱的电子枪发射出的电子束在通过磁场作用从偏转线圈发射出时,被分成三条功率不同的偏转束流:电子束流ⅰ、ⅱ、ⅲ,然后采用s形扫描方式进行扫描高熵合金粉末;

52.步骤六、根据上述步骤二、三、四、五在基板上逐层铺设预定的层数,按照步骤四每层的粉末铺设方法依次向上叠加,并且电子束扫描会进行逐层旋转,使层间相邻单层形成一定旋转角度,得到高熵合金泡沫状结构的初构件;

53.步骤七、将所述高熵合金泡沫状结构的初构件在氩气保护气氛中依次进行热处理,得到高熵合金泡沫状结构的构件。

54.在本发明中,alcocrfeniti

0.5

高熵合金按照以下组分及质量百分比配制:al:9.74~9.80%、co:21.27~21.32%、cr:18.75~18.82%、fe:20.19~20.26%、ni:21.18~21.23%、ti:8.63~8.68%。

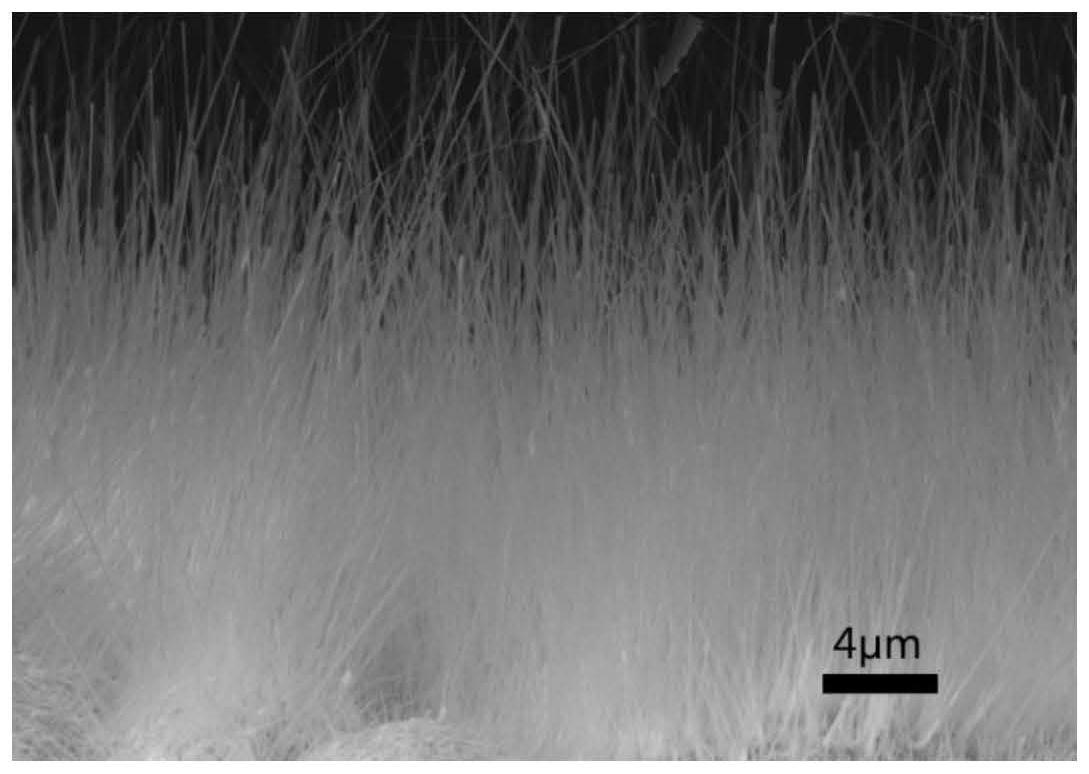

55.在本发明中,如图1和图2所示,a区域呈圆球型,相邻的两个圆球型a区域之间外切;在电子束往上增材的过程中,逐一向上扫描一个个大小不同的圆形薄层堆积形成圆球型a区域,再将多个圆球型a区域排列扫描完成单层,多个单层逐层扫描形成一个完整的“泡沫”构件。

56.在本发明中,预热处理的过程如下:

57.a1、增材制造前:采用预热装置对基板进行加热,使基板在30min内由室温加热至200~300℃,保持该温度15~30min,后进行增材制造;

58.a2、增材制造过程中:采用预热装置持续对基板进行预热处理,预热温度为200~300℃;

59.a3、增材制造结束:将预热装置的温度设置为150~200℃,保持该温度30~60min,后关闭预热装置。

60.在本发明中,电子束增材制造的工艺参数:电子枪功率为2~4kw,电子束扫描速度为10~100mm/s,相邻扫描线间返回时间为4s,单层的层厚为0.3~5mm。

61.在本发明中,如图3所示,所述电子束扫描路径具体表现为:将a区域划分为n道相互平行的带式分区,对每道带式分区依次按照预定方向进行扫描,直至a区域完全扫描完成,其中n为大于2的整数;并且a区域外的b区域不进行扫描;具体说明:在每层的扫描路径中,开始在a区域中铺敷alcocrfeniti

0.5

高熵合金粉末,a区域中,如图3,n道带式分区相互独立且平行方向与x轴向一致,设定铺敷的起点,按照a区域的分布情况,其电子束扫描路径

按照电子束扫描a区域的进行,首先于第一道带式分区左端选定起点,电子束走向沿第一道带式分区的左端向右进行,待形成熔池后,电子束停留4s,电子束处于暂停工作的状态返回到当前的左端,并将第二道带式分区的左端作为起点,按照从左至右的走向进行熔融;如此反复,依次实现第三道带式分区、第四道带式分区......第n道带式分区的电子束扫描,然后继续该层其余的a区域的扫描直至扫描完成单层,且在a区域中形成熔池的过程中,使与a区域交界处再次融化烧结,高熵合金粉末之间成型一致,生成连续的泡沫结构;待全部扫描完成后,清扫未熔融的alcocrfeniti

0.5

高熵合金粉末。

62.在本发明中,电子束流ⅰ直径d1、电子束流ⅱ直径d2以及电子束流ⅲ直径d3三者的关系满足:d1 d2≤d3,电子束ⅲ光斑的直径小于带式分区的宽度;电子束流ⅰ、ⅱ、ⅲ三条电子束流的功率之和小于或等于电子枪的功率。

63.在本发明中,偏转束流的工艺参数:电子束流ⅰ:功率为680~720w,直径d1为1~2mm;电子束流ⅱ:功率750~800w,直径d2为1~2mm;电子束流ⅲ:功率为1500~2000w,直径d3为3~4mm。

64.在本发明中,如图4所示,偏转束流的分布:电子束流ⅰ、ⅱ为预热电子束且排列方式与增材方向垂直,电子束流ⅲ为增材电子束并用于熔融粉末,电子束流ⅰ、ⅱ位于电子束流ⅲ的前端,距离2~3mm,且电子束流ⅲ的光斑圆心位于电子束流ⅰ、ⅱ的光斑圆心的中垂线上。

65.在本发明中,旋转角度为增材中心同轴旋转,旋转角度为10~90

°

。

66.在本发明中,热处理包括固溶处理和时效处理,具体如下:

67.固溶处理:退火温度为800~950℃,退火时间为6~8h,然后采用炉冷冷却的方式进行冷却;

68.时效处理:时效温度为480~560℃,时效时间为4~8h,然后采用空冷冷却的方式进行冷却。

69.在本发明中,氩气流量为20l/min。

70.在本发明中,tc4钛合金基板的尺寸为直径为150mm、高15mm。

71.在本发明中,为去除tc4钛合金基板表面的氧化物及杂质,对tc4钛合金基板表面表面依次使用400、800目的砂纸打磨去除氧化皮,后用酒精清洗吹干。

72.实施例1

73.本发明提供的一种高熵合金泡沫状结构多束电子束增材制造方法,包括以下步骤:

74.(1)、将按照al:9.75%、co:21.30%、cr:18.77%、fe:20.22%、ni:21.20%、ti:8.66%质量百分比,配制alcocrfeniti

0.5

高熵合金颗粒,进过筛选取30~80μm的alcocrfeniti

0.5

高熵合金粉末,雾化处理、真空保存,备用;

75.(2)、通过计算机软件建立增材构件的泡沫结构立体模型,“泡沫”工件包括按照需求分布的若干个圆球型a区域,相邻四个圆球型a区域之间留有空隙b,在电子束往上增材的过程中,逐一向上扫描一个个大小不同的圆形薄层堆积形成圆球型a区域,再将多个圆球型a区域排列扫描完成单层,多个单层逐层扫描形成一个完整的“泡沫”构件,然后对其进行切片处理,单层厚度小于单层铺粉厚度,使之能够保证扫描后的单层厚度达到切片的厚度;

76.(3)、以tc4钛合金作为基板,其尺寸为直径为150mm,高15mm,对该基板表面依次使

用400、800目的砂纸打磨去除氧化皮,后用酒精清洗吹干备用;

77.然后进行预热处理:a1、增材制造前:采用预热装置对基板进行加热,使基板在30min内由室温加热至200℃,保持该温度20min,后进行增材制造;a2、增材制造过程中:采用预热装置持续对基板进行预热处理,预热温度为200℃;a3、增材制造结束:将预热装置的温度设置为180℃,保持该温度45min,后关闭预热装置;

78.(4)、设置每层的电子束扫描路径及工艺参数,每层的高熵合金粉末铺敷层均包括位于圆球型a区域、空隙b,再采用电子枪的功率3.6kw、电子束扫描速度50mm/s、相邻扫描线间返回时间为2s、单层的层厚为0.35mm的电子束扫描路径在圆球型a区域内完成高熵合金粉末扫描,但空隙b不进行扫描,形成单层铺设;

79.所述电子束扫描路径具体表现为:将a区域划分为30道相互平行的带式分区,对每道带式分区依次按照预定方向进行扫描,直至a区域完全扫描完成;

80.(5)、设置多束电子束的分布和功率:电子束发射箱发射出的电子束在通过磁场作用从偏转线圈发射出时,被分成三条的偏转束流:功率690、直径d1为1.5mm的电子束流ⅰ,功率782、直径d2为1.5mm的电子束流ⅱ,以及功率1700、直径d3为4mm的电子束流ⅲ,电子束ⅲ光斑的直径小于带式分区的宽度,预热电子束流ⅰ、ⅱ的排列方式与增材方向垂直,增材电子束流ⅲ用于熔融粉末,电子束流ⅰ、ⅱ位于电子束流ⅲ的前端,距离2~3mm,且电子束流ⅲ的光斑圆心位于电子束流ⅰ、ⅱ的光斑圆心的中垂线上,采用s形扫描方式进行扫描高熵合金粉末;

81.(6)、根据上述步骤(2)、(3)(4)、(5)在基板上逐层铺设预定的层数,按照步骤(4)每层的粉末铺设方法依次向上叠加,并且电子束扫描会进行逐层旋转,使层间相邻单层形成30

°

的旋转角度,且该旋转角度为增材中心同轴旋转,得到高熵合金泡沫状结构的初构件;

82.(7)、将所述高熵合金泡沫状结构的初构件置于流量为20l/min的氩气保护气氛中进行热处理,先在850℃下进行固溶处理,时间为6h,采用如图6所示的炉冷冷却的温度时间曲线进行炉冷冷却,再在500℃进行时效处理,时间为4h,采用如图7所示的空冷冷却的温度时间曲线进行空冷冷却,得到高熵合金泡沫状结构的构件,对其进行抗拉强度、延伸率的测试,结果如表1。

83.对比例1以激光选区熔融工艺进行增材制造:将按照al:9.75%、co:21.30%、cr:18.77%、fe:20.22%、ni:21.20%、ti:8.66%质量百分比的30~80μm的alcocrfeniti

0.5

高熵合金粉末,在氩气氛保护下,使用激光选区熔化技术在基板上进行增材制造,设置激光功率为800w,光斑直径为10mm,扫描速度为100mm/s,扫描间距为50μm,扫描相位角为30

°

,铺粉层厚为0.35mm,获得高熵合金构件,对其进行抗拉强度、延伸率的测试,结果如表1。

84.对比例2以激光熔融沉积工艺进行增材制造:将按照al:9.75%、co:21.30%、cr:18.77%、fe:20.22%、ni:21.20%、ti:8.66%质量百分比的30~80μm的alcocrfeniti

0.5

高熵合金粉末,在氩气氛保护下,采用激光熔融沉积增材制造技术在基板上进行增材制造,设置激光功率800w,光斑直径为10mm,扫描速度为100mm/s,扫描间距为50μm,扫描相位角为30

°

,铺粉层厚为0.35mm,获得高熵合金构件,对其进行抗拉强度、延伸率的测试,结果如表1。

85.表1

[0086] 抗拉强度/mpa延伸率/%实施例1200019.4对比例11265.510.2对比例299811.3

[0087]

研究发现,合金在按照预定的比例进行复合然后进行增材时,实施例1、对比例1、对比例2分别采用不同的增材方式,实施例1、对比例1、对比例2获得的构件达到的效果是不同;对比例1采用激光选区熔融技术、对比例2采用激光熔融沉积,其增材速率和构件的性能不能够达到统一,无法同时兼顾增材速率和性能两者因素;而在本发明中,采用多束电子束增材,大大缩短增材的时间,且电子束能量利用率高,可达到90%以上,利用电子束这一优势再加上alcocrfeniti

0.5

高熵合金硬度高强度大、以及泡沫结构,使得更好的兼顾增材速率和性能因素,获得构件的强度和韧性都达到一个理想状态。

[0088]

实施例2

[0089]

基于实施例1的增材制造方法,本实施例2提供了一种合金多束电子束增材制造设备,如图5所示,该增材制造设备包括设置内部为镂空结构的加工室13,加工室13的顶部设置一个电子束进窗口,加工室13外侧并位于该电子束进窗口正上方设置电子束发射箱8,电子束发射箱8内部从上至下正对电子束进窗口依次设置用于多束电子束12扫描的阴极1、聚束极2、阳极3、合轴4、辅聚焦5、主聚焦6、偏转线圈7,多束电子束12执行扫描的操作;在加工室13下方设置与加工室13相连通的物料室14,物料室14内设置升降台10,升降台10用于放置基板11,为了便于后期清扫未熔融的粉料,在加工室13内还设置了可移动的水平刮板9,水平刮板9用于刮料。

[0090]

基于实施例1的增材制造方法,还提供了预热装置,该预热装置包括基本平台,基本平台上设置网状加热器,在基准平台与网状加热器设置隔热层,网状加热器用于放置基板,网状加热器通过交流接触器与温度数显调节仪相连接,温度数显调节仪用于设置预热温度,温度数显调节仪与热电偶温度计连接,热电偶温度计连接基板,该温度数显调节仪通过热电偶温度计监测成形基板的实时温度,完成预热装置的打开或关闭,实现对基板温度的实时监控。

[0091]

本实施例中,网状加热器的型号为jrd-djr,交流接触器的型号为cj20-160-380v,温度数显调节仪的型号xmtd-2001,热电偶温度计连接为的型号为ht-9815。

[0092]

综上所述,本发明增材制造工艺进行制备,设置“泡沫”工件模型,由于层间“泡沫”叠合结构在尺度上是微小的,在结构上是呈现“泡沫”材料交织成形的,另外,以alcocrfeniti0.5高熵合金作硬质材料,通过多束电子束熔融工艺以及泡沫构件,不仅大大缩短了增材时间,而且增材出来的工件其强度和塑韧性都达到一个理想状态。

[0093]

最后应说明的是,以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域技术人员应当理解,依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。