1.本专利涉及薄板挤出机,具体地说,是一种ptfe悬浮料薄板挤出机。

背景技术:

2.现有的挤出机,一般只能用来挤出圆管,对于薄板因上料困难、摩擦阻力大,一般无法挤出。即使能够勉强挤出,常常会出现出厚薄不一、机械性能差等缺陷。

技术实现要素:

3.本专利的目的是提供一种悬浮料薄板挤出机,它能够挤出厚度5mm、宽度300mm左右的厚薄均匀、机械性能好的薄板,生产效率高,生产成本低。

4.为达到上述目的,本专利的悬浮料薄板挤出机,包括机架,固定在机架上的下模板,通过导柱与下模板相连的上模板,滑动设置在导柱上的滑动模板,设置在上模板上的油缸,油缸的活塞杆与滑动模板相连,外模固定在下模板上,外模下端连接有定形模,外模的下部周边设置有加热装置;外模和定形模内开有上下贯通的一个长方体形模腔,模腔左右方向上的宽度大于前后方向上的厚度;滑动模板下部连接有一个能够伸入模腔内的模芯;在外模上端固定有料盘底座,在料盘底座上设置有料盘,料盘包括盘底和在盘底周边向上延伸的盘边,在盘底和料盘底座上均开有与模腔上端的模腔入口相通的落料槽;它还包括主要由刮板、带动刮板前后移动的刮板驱动装置组成的刮料装置,刮板驱动装置带动刮板前后移动,将放置于盘底上的物料经落料槽推入模腔。

5.上述的悬浮料薄板挤出机,在料盘底座上设置有相对于料盘底座转动的料盘,料盘与带动其相对于料盘底座转动的料盘驱动机构相连;料盘驱动机构包括固定在上模板或下模板上的电机,与电机输出轴相连的驱动齿轮,与驱动齿轮啮合的设置在料盘周边的啮合齿。优选,电机固定在上模板上,输出轴与穿过滑动模板且下端转动支撑在下模板上的驱动齿轮轴相连,驱动齿轮固定在驱动齿轮轴上。

6.上述的悬浮料薄板挤出机,刮板为弧形,弧形刮板的中轴与刮板驱动装置相连。

7.上述的悬浮料薄板挤出机,外模固定座内开有通冷却水的冷却水通道。

8.上述的悬浮料薄板挤出机,定形模下端具有在模腔的上下方向延伸的保温套。

9.上述的悬浮料薄板挤出机,物料为ptfe粉料,挤出的ptfe薄板厚度4.5mm-5.5mm、宽度300mm-320mm,样拉伸强度不低于22mpa,断裂伸长率280-300%。

10.上述的悬浮料薄板挤出机,它还包括自动加料装置,自动加料装置的落料口在盘底上方。

11.上述的悬浮料薄板挤出机,料盘转动时,重复以下动作:先正转3周,再反转1周。

12.本专利的有益效果:本专利是采用立式挤出模压连续成型,把悬浮料(如ptfe粉料)压缩预成型物后,通过模腔加热熔融后冷却成型经保温得到厚薄均匀、满足机械性能的薄板。具体过程如下:填料:把物料放置在盘底上,或者物料通过自动加料装置落到盘底上,通过刮料装

置中的刮板前后移动,使得物料落入模腔内。

13.带动刮板前后移动的刮板驱动装置可以是气缸等驱动装置。

14.为了物料更加均匀的落入模腔,料盘最好在料盘驱动机构的带动下相对于料盘底座转动。例如,料盘正转3周后反转1周,这样模腔内的物料更加均匀。

15.在首次使用时,为了防止模腔内的物料穿过模腔直接从模腔的下端漏出,在靠近模腔入口的下部处预先填充有与模腔内壁有一定摩擦阻力的堵头(如多层编织带)。

16.下压:堵头上方的模腔填满物料后,料盘、气缸停止动作,刮板气缸退回初始位置,油缸动作,带动滑动模板沿导柱向下移动,模芯向下移动,伸入模腔内挤压模腔内的物料,对物料进行预压,同时堵头会在模腔内向下移动一段距离。

17.之后油缸带动模芯向上移动。接着再重复进行上述的填料、下压过程,模腔内被压实的物料逐渐到达具有加热装置的外模下部,加热装置对模腔内被压缩的物料进行加热,同时由于物料与模腔之间的摩擦力,物料逐渐熔融。

18.随着物料在油缸带动的模芯下压下,熔融态的物料到达定形模内逐渐冷却成型,板材从定形模的下端出来进入保温套内,在保温套内随着板材的向下移动,温度逐渐降低,进一步释放内应力,最终得到连续挤出的薄板。

19.刮板为弧形时,更适用于只有一个模腔的情形,它能够快速把物料推入模腔内。

20.刮料装置往复式刮料,再加上料盘的旋转,物料会均匀进入模腔,得到的薄板质地更加均匀。

21.该挤出机挤出的ptfe薄板厚度4.5mm-5.5mm、宽度300mm-320mm,拉伸强度不低于22mpa,断裂伸长率280-300%,具有较好的质量。

附图说明

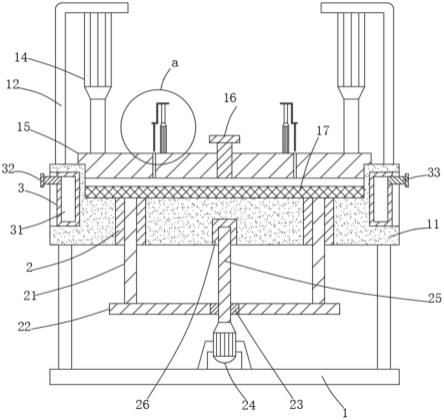

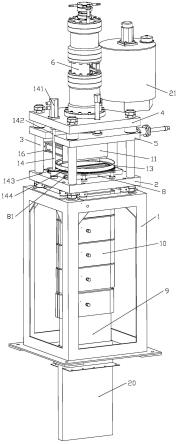

22.图1是悬浮料薄板挤出机的立体图;图2是上模板、下模板、料盘、料盘驱动机构等的立体图;图3是填料状态示意图(气缸活塞杆伸出);图4是下压状态示意图(气缸活塞杆缩回);图5是外模、加热装置等示意图;图6是定形模、保温套等示意图。

23.图中,机架1、下模板2、导柱3、上模板4、滑动模板5、油缸6、外模7、模腔71、模腔入口711、外模固定座8、冷却水通道81、定形模9、加热装置10、加热圈101、热电偶102、模芯11、料盘底座12、料盘13、盘底131、盘边132、料盘驱动机构14、电机141、驱动齿轮轴142、驱动齿轮143、啮合齿144、落料槽15、刮料装置16、刮板161、橡胶衬底162、气缸163、保温套20、自动加料装置21、落料口211、堵头22、物料23、固体塞231。

具体实施方式

24.参见如图1、2所示的悬浮料薄板挤出机,包括机架1,固定在机架上的下模板2,通

过导柱3与下模板相连的上模板4,滑动设置在导柱3上的滑动模板5,设置在上模板上的油缸6,油缸的活塞杆与滑动模板5相连。

25.外模7通过外模固定座8固定在下模板2上,外模下端连接有定形模9,定形 模下端具有连接机架上的、且在模腔的上下方向延伸的保温套20,保温套的内部 填充有隔热棉。外模7的下部周边设置有加热装置10;外模和定形模内开有上下 贯通的一个长方体形模腔71,模腔左右方向上的宽度为310mm,前后方向上的厚 度约为5mm。外模固定座8内开有通有冷却水的冷却水通道81,使得外模上部低 于25℃,让物料流动不受阻。

26.滑动模板下部连接有1个能够伸入模腔内的模芯11。

27.在外模固定座8上端固定有料盘底座12,在料盘底座12上设置有相对于料盘底座转动的料盘13,料盘包括盘底131和在盘底周边向上延伸的盘边132,料盘与带动其相对于料盘底座转动的料盘驱动机构14相连;料盘驱动机构14包括固定在上模板上的电机141,电机输出轴与穿过滑动模板且下端转动支撑在下模板上的驱动齿轮轴142相连,驱动齿轮143固定在驱动齿轮轴上,与驱动齿轮啮合的啮合齿144设置在盘底外周上。

28.在盘底、料盘底座、外模固定座的中心部均开有与模腔71上端的模腔入口711相通的落料槽15。

29.刮料装置16主要包括弧形刮板161、橡胶衬底162、气缸163。刮板161的底缘连接橡胶衬底162,橡胶衬底162与盘底的上表面接触。刮板161的中间与在盘边上部跨过盘边的气缸163活塞杆相连,气缸163缸体固定在下模板上。

30.属于现有技术的自动加料装置21固定在上模板一侧,自动加料装置的落料口211在盘底上方。自动加料装置21内装有物料23即ptfe粉料。自动加料装置21动作,ptfe粉料经落料口211落了料盘13的盘底131上。

31.然后进行填料:气缸动作,活塞杆伸出,参见图3),带动刮板、橡胶衬底向前移动。气缸动作的同时,料盘反复重复以下动作:先正转3周后反转1周。

32.在刮板、橡胶衬底朝着模腔向前方移动时,将落在盘底上的ptfe粉料经落料槽、模腔入口推入模腔。

33.为了防止模腔内的物料穿过模腔直接从模腔的下端漏出,在靠近模腔入口的下部处预先填充有与模腔内壁有一定摩擦阻力的多层编织带作为堵头22。

34.下压:堵头上方的模腔、落料槽填满物料后,料盘、气缸停止动作(参见图4),油缸动作,带动滑动模板沿导柱向下移动,模芯向下移动,伸入模腔内挤压模腔内的物料,对物料进行预压,同时堵头会在模腔内向下移动一段距离。

35.之后油缸通过滑动模板带动模芯向上移动。接着再重复进行上述的填料、下压过程,模腔内被压实的物料逐渐到达具有加热装置的外模下部,加热装置对模腔内被压缩的物料进行加热,同时由于物料与模腔之间的摩擦力,物料逐渐熔融。

36.随着物料在油缸带动的模芯下压下,熔融态的物料到达定形模内逐渐冷却成型,板材从定形模的下端出来进入保温套内,在保温套内随着板材的向下移动,温度逐渐降低,进一步释放内应力,最终得到连续挤出的一块薄板。

37.弧形刮板为,更适用于只有一个模腔的情形,它能够快速把物料推入模腔内。

38.外模通过外模固定座与下模板和机架固定,模芯通过滑动模板与油缸活塞杆连接,保证模芯定位精准、运动平稳可靠、与外模的模腔间隙均匀无卡滞现象且没有相互窜

动。加热装置10采用远红外链式陶瓷加热圈101,加热圈外散热面增加保温装置,内部是陶瓷远红外加热元件,可以有效使外模升温快、受热均匀、工作稳定。

39.加料采用自动加料装置。料盘通过由伺服电机141带动的驱动齿轮逆时针旋转连续接料,料盘逆时针旋转3圈后,再顺时针转1圈(从上往下看)。气缸带动刮板往复式刮料(参见图3),物料受到推力及自身重量下落,填平模腔和落料槽后,气缸退回停止位(参见图4)。模芯在油缸带动下逐渐向下推压,物料受力加上在四壁的挤压下,分散的物料23逐渐被压实为固体塞231。外模底部用多层5mm宽编织带卡在外模的模腔内,给予物料一定的支持。模芯重复运动将新的处于落料槽和模腔入口的物料压入上一段固体塞231的顶部,使得物料致密。

40.固体塞231被推至外模外周具有加热装置的烧结区受到与外模四壁摩擦热以及外模外部加热圈的热开始熔融,由先接触外模外壁的部分由外向内逐步熔融使固体塞处于全融状态。此时模芯需施加顶部固体塞适当的保压以保证熔融体内间隙消除及获得更高的熔融强度。参见图6,在模具烧结区安装了加热装置即5组加热圈101,5段加热圈加热温度分别为315℃、375℃、378℃、378℃、310℃。每一段都采用独立热电偶102监控温度,保证温度准确,物料烧透。

41.经过烧结区的薄板到达定形模开始进入冷却阶段,在外模最下端增加定形模,可以延长薄板在定形模内的时间,避免薄板过早的暴露在空气中,让薄板在降温时释放内应力时得到良好的支撑,防止产品变形。薄板从定形模内出来后继续在保温套中停留,继续释放内应力。

42.悬浮挤出ptfe薄板的厚度在5.0mm、宽度在310mm,取样拉伸强度可达23.5mpa,断裂伸长率稳定在290%左右。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。