一种高效回收pva降解催化剂的方法

技术领域

1.本发明属于废弃纤维回收利用技术领域,具体涉及到一种高效回收pva 降解催化剂的方法。

背景技术:

2.聚乙烯醇(polyvinyl alcohol,简称pva)是一种由聚醋酸乙烯酯经水解而得到的水溶性极好的高分子聚合物。由于良好的性能,被广泛应用于化工、纺织、造纸、建筑等领域,尤其在纺织领域,不仅可以作为聚合助剂和浆料,而且可用作纺织纤维。正是由于大批量pva的开发利用,排入水中的pva使得水体处于粘稠状态,通过相关研究发现,其生物降解性存在一定的难度。近年来针对这一问题,许多学者将目光转移至高级氧化技术,涌现出了各类负载型的非均相可回收的催化剂种类。以类芬顿法催化氧化过氧化氢的降解实践中,开发应用了多种负载型催化剂,使得含有pva的废水溶液中的pva分子长链断裂成更小分子量的且易生物降解的物质。

3.前期研究发现金属氧化物(mn

x

oy)负载于氧化铝的负载型催化剂,在降解pva的实验中降解效果较好,使得对于处理废旧聚乙烯醇的纺织品成为可能。对于负载型的催化剂,循环可利用性较好。由于催化剂在反应结束后以原状态存在于降解液中,导致二次污染。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述和/或现有技术中存在的问题,提出了本发明。

6.本发明的其中一个目的是提供一种高效回收pva降解催化剂的方法,采用热乙醇分离催化剂与降解有机小分子,同时通过低速离心沉降法使得降解液中催化剂沉积溶液底部,过滤回收催化剂,回收所得催化剂降解效果较好。

7.为解决上述技术问题,本发明提供了如下技术方案:一种高效回收pva 降解催化剂的方法,包括,

8.将pva降解液静置,催化剂及分层沉淀在底部,一次过滤回收得到初步催化剂;

9.将初步催化剂加入乙醇溶液,保温反应,迅速离心,趁热过滤,将过滤得到的产物干燥,回收得到催化剂。

10.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述保温反应,80~95℃保温反应2~5分钟。

11.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述干燥,置于100~120℃烘箱中干燥1~2小时。

12.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述乙醇用量与初步催化剂的质量比为3~10:1。

13.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述pva降解液为pva溶液在催化剂、双氧水的作用下得到的降解产物;

14.所述催化剂为mn

x

oy@γ-al2o3、cu

x

oy/γ-al2o3、fe

x

oy/γ-alo3以及 fe

x

cuymnzow/γ-al2o3催化剂中的一种。

15.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述pva溶液在催化剂、双氧水的作用下得到的降解产物,具体方法包括,

16.调节pva水溶液ph至1~3;

17.投加催化剂搅拌使其达到吸附解吸平衡;

18.滴加双氧水,以双氧水完全加入的时刻为反应起点,恒温搅拌反应得到;

19.其中,整个反应在密闭环境下进行。

20.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述催化剂的投加量为0.1~1g每1l的pva溶液。

21.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述投加催化剂搅拌,在80~100℃下搅拌30分钟。

22.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述恒温搅拌反应,在85~95℃下恒温搅拌反应3h。

23.作为本发明高效回收pva降解催化剂的方法的一种优选方案,其中:所述pva溶液中pva质量为总体质量的1~10%,其余部分为去离子水。

24.与现有技术相比,本发明具有如下有益效果:

25.本发明通过pva在添加催化剂和双氧水在酸性条件下降解处理,催化剂作用下羟基自由的大量产生有利于聚乙烯醇的解聚,随后利用了热乙醇的溶解作用对降解小分子溶解,能促进降解小分子与催化剂分离。同时无机催化剂不受该降解及回收处理过程的影响,回收后催化性能不受影响,依旧能循环使用。

附图说明

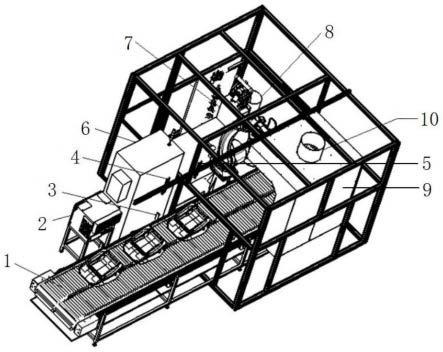

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

27.图1为本发明实施例1回收得到的催化剂的扫描电镜图。

28.图2为本发明实施例2中不同降解温度下pva降解效果;其中,图2(a) 为不同降解温度下pva浓度变化图;图2(b)为不同降解温度下pva解聚小分子粘均分子量变化图。

29.图3为本发明实施例3中不同ph值下pva降解效果;其中,图3(a)为不同ph值下pva浓度变化图;图3(b)为不同ph值下pva解聚小分子粘均分子量变化图。

30.图4为本发明实施例4中不同双氧水投加量下pva降解效果;其中,图4 (a)为不同双氧水投加量下pva浓度变化图;图4(b)为不同双氧水投加量下pva解聚小分子粘均分子量变化图。

31.图5为本发明实施例5中不同催化剂添加量下pva浓度变化图。

具体实施方式

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

33.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

34.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

35.mn

x

oy@γ-al2o3催化剂来自文献(苏扬帆.过渡金属氧化物/纳米γ-al2o3 催化降解pva的研究)中记载,实施例中所采用的其他原料,如无特别说明,均为商业购买。

36.实施例1

37.(1)pva催化降解:将1m的硫酸加入pva水溶液,使其初始ph至1,随后投加催化剂mn

x

oy@γ-al2o3(催化剂添加量为0.5g每1l的pva溶液),在80℃下搅拌30分钟使其达到吸附解吸平衡,接着滴加双氧水,以6ml 30%双氧水完全加入的时刻为反应起点,在85℃下恒温搅拌反应3h,整个反应在密闭环境下进行;

38.(2)催化剂分离回收:待降解反应结束冷却至室温后,打开微型反应釜,将降解液(200ml pva降解液、0.1gmn

x

oy@γ-al2o3催化剂)倒入烧杯,静置1 分钟,催化剂及分层沉淀在烧杯底部,一次过滤回收得到催化剂,随后加入乙醇溶液,乙醇用量与一次过滤回收得到催化剂的质量比为8:1,80℃保温2分钟,迅速以3500r/min的转速离心,趁热过滤,将过滤得到的产物置于100℃烘箱干燥1小时,回收得到纯净的催化剂。

39.回收得到的催化剂的扫描电镜图如图1所示。回收催化剂的表面较粗糙,有明显的孔结构和表面缺陷,这说明负载型催化剂mn

x

oy@γ-al2o3的结构仍然没有被破坏,仍然是有活性物质mn

n

和载体al2o3组成的。

40.将实施例1回收得到的催化剂用于pva的催化降解,具体方法是:

41.(i)将1m的硫酸加入pva水溶液,使其初始ph至3;

42.(ii)投加回收得到的催化剂,催化剂添加量为0.5g每1l的pva溶液,在80℃下搅拌30分钟使其达到吸附解吸平衡;

43.(iii)滴加双氧水,双氧水的添加量为120ml每1l的pva溶液,双氧水浓度为30%,以双氧水完全加入的时刻为反应起点,在80℃下恒温搅拌反应 3h;整个反应在密闭环境下进行。

44.催化降解后的pva浓度为4.71μg/ml。步骤(1)结束后的一次降解的pva解聚小分子粘均分子量为1425。将实施例1回收得到的催化剂用于pva 的催化降解,降解后的pva解聚小分子粘均分子量为2992。

45.实施例2

46.将实施例1回收得到的催化剂用于pva的催化降解,测试方法与实施例1 基本相同,区别在于调整了催化降解时的温度分别为60℃、70℃、80℃、90℃下恒温搅拌反应3h。

47.不同降解温度下pva降解效果如图2所示;其中图2(a)为不同降解温度下pva浓度变化图;图2(b)为不同降解温度下pva解聚小分子粘均分子量变化图。由图2(a)、2(b)可以

看出,在相同催化降解条件下,在温度为 80℃时解聚效果较好。

48.实施例3

49.将实施例1回收得到的催化剂用于pva的催化降解,测试方法与实施例1 基本相同,区别在于调整ph值分别为1、3、5、7。

50.不同ph值下pva降解效果如图3所示;其中图3(a)为不同ph值下 pva浓度变化图;图3(b)为不同ph值下pva解聚小分子粘均分子量变化图。由图3(a)、3(b)可以看出,在相同催化降解条件下,在ph值为3时解聚效果较好。

51.实施例4

52.将实施例1回收得到的催化剂用于pva的催化降解,测试方法与实施例1 基本相同,区别在于调整双氧水投加量分别为40ml/l、80ml/l、120ml/l、 160ml/l。

53.不同双氧水投加量下pva降解效果如图4所示;其中图4(a)为不同双氧水投加量下pva浓度变化图;图4(b)为不同双氧水投加量下pva解聚小分子粘均分子量变化图。由图4(a)、4(b)可以看出,,在相同催化降解条件下,双氧水投加量为120ml每1l的pva溶液时解聚效果较好。

54.实施例5

55.将实施例1回收得到的催化剂用于pva的催化降解,测试方法与实施例1 基本相同,区别在于调整催化剂添加量分别为0.375g/l、0.5g/l、0.625g/l、 0.75g/l。

56.不同催化剂添加量下pva浓度变化如图5所示。由图5可以看出,催化剂添加量为0.5g每1l的pva溶液时解聚效果较好。

57.通过上述试验可以看出,回收催化剂对pva的催化解聚有良好的效果,在温度为80℃,过氧化氢用量为120ml/l,降解时间3h,回收催化剂的投加量为0.5g/l的条件下,解聚效果较好,这说明回收催化剂的使用价值相对较高。

58.实施例6

59.本实施例6与实施例1基本相同,区别在于步骤(2)中乙醇用量与一次过滤回收得到催化剂的质量比不同,将回收得到的催化剂用于pva的催化降解,催化降解后的pva浓度具体如表1所示。

60.表1

61.质量比pva浓度(μg/ml)3:15.895:14.826:14.798:14.7110:14.93

62.由表1中数据可以看出,在乙醇用量和一次过滤回收得到的催化剂的质量比为3:1时,pva降解效果最差,其他四种质量比时,降解效果均在5.00ug/ml 左右,都表现出良好的降解效果,尤其是在质量比为8:1时,pva降解效果最佳。

63.实施例7

64.本实施例7与实施例1基本相同,区别在于步骤(2)中乙醇反应温度、反应时间不同,将回收得到的催化剂用于pva的催化降解,催化降解后的pva 浓度具体如表2所示。

65.表2

[0066][0067][0068]

由表2中数据可以看出,在乙醇反应温度为85℃时,pva降解效果最好;在相同的反应温度下,延长反应时间有利于pva降解,但反应时间为3min时 pva降解效果最好。

[0069]

实施例8

[0070]

本实施例8与实施例1基本相同,区别在于步骤(2)中干燥温度、干燥时间不同,将回收得到的催化剂用于pva的催化降解,催化降解后的pva浓度具体如表3所示。

[0071]

表3

[0072]

干燥温度(℃)干燥时间(h)pva浓度(μg/ml)10014.7110024.7311024.7012024.72

[0073]

由表3中数据可以看出,干燥温度和干燥时间基本对pva降解无显著影响。

[0074]

对比例1

[0075]

(1)pva催化降解:将1m的硫酸加入pva水溶液,使其初始ph至1,随后投加催化剂mn

x

oy@γ-al2o3(催化剂添加量为0.5g每1l的pva溶液),在80℃下搅拌30分钟使其达到吸附解吸平衡,接着滴加双氧水,以6ml 30%双氧水完全加入的时刻为反应起点,在85℃下恒温搅拌反应3h,整个反应在密闭环境下进行;

[0076]

(2)催化剂分离回收:待降解反应结束冷却至室温后,打开微型反应釜,将降解液(200ml pva降解液、0.1gmn

x

oy@γ-al2o3催化剂)倒入烧杯,静置1 分钟,催化剂及分层沉淀在烧杯底部,一次过滤回收得到催化剂。

[0077]

将对比例1回收得到的催化剂用于pva的催化降解,具体方法是:

[0078]

(i)将1m的硫酸加入pva水溶液,使其初始ph至3;

[0079]

(ii)投加回收得到的催化剂,催化剂添加量为0.5g每1l的pva溶液,在80℃下搅拌30分钟使其达到吸附解吸平衡;

[0080]

(iii)滴加双氧水,双氧水的添加量为120ml每1l的pva溶液,双氧水浓度为30%,以双氧水完全加入的时刻为反应起点,在80℃下恒温搅拌反应 3h;整个反应在密闭环境下

进行。

[0081]

催化降解后的pva浓度为5.56μg/ml,将对比例1回收得到的催化剂用于pva的催化降解,降解后的pva分子量为6032da。

[0082]

通过实施例1与对比例1对比可以看出,若不使用乙醇去除表面有机小分子,降解后的分子量显著大于一次降解的分子量,这也表明了乙醇处理表面的重要性。

[0083]

另外发现,一次降解后回收的催化剂中,锰元素的含量相对原始催化剂减少6.5%左右,这也是造成降解效果不及一次降解的重要原因。而实施例1回收的催化剂,锰元素的含量没有明显减少,这可能是造成实施例1的降解效果优于对比例1的重要原因。

[0084]

本发明通过pva在添加催化剂和双氧水在酸性条件下降解处理,催化剂作用下羟基自由的大量产生有利于聚乙烯醇的解聚,随后利用了热乙醇的溶解作用对降解小分子溶解,能促进降解小分子与催化剂分离。同时无机催化剂不受该降解及回收处理过程的影响,回收后催化性能不受影响,依旧能循环使用。

[0085]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。