1.本实用新型涉及气体净化设备技术领域,特别涉及一种便于填料进出料的大型气体净化设备。

背景技术:

2.在工厂的生产活动中,冶金行业、热电行业、炼焦行业、水泥行业、陶瓷玻璃行业,需要用到锅炉,工业窑炉特别是燃煤锅炉的气体中含有粉尘、氮氧化物和二氧化硫,上述气体成分排入大气会导致雾霾、酸雨等一系列大气污染现象,从而威胁生态环境和人体健康。随着近年来国家对大气污染控制工作要求的日趋严格,气体脱硫、脱硝、除尘技术也在不断革新。

3.目前常用的传统脱除nox方式有低氮燃烧技术、选择性非催化还原(sncr)、选择性催化还原(scr)等方法。常用的脱硫则有高温800℃以上石灰石粉粗脱硫,小苏打粉法低温脱硫140~260℃,湿法脱硫。常用除尘技术有旋风粗除尘,静电除尘,布袋除尘,湿法静电除尘。其中,

4.①

低氮燃烧技术是在燃烧过程中控制氮氧化物的生成,普遍在大型机组燃煤锅炉进行应用;但低氮燃烧技术只能降低nox排放值的30%左右,要进一步降低nox的排放,必须采用气体脱硝技术。

5.②

选择性非催化还原脱硝技术sncr,主要用于循环流化床锅炉及垃圾焚烧厂等配套锅炉的气体脱硝;主要优势在于其投资小、建设周期短。但其效率较低,sncr的脱硝效率约为25~40%,脱销剂氨水有较高的窒息特性,尾气有较高的氨逃逸现象。

6.③

选择性催化还原脱硝技术scr,主要用于大型燃煤锅炉,是目前气体脱硝中技术成熟应用最多的工艺,scr脱硝效率约60~90%。该技术虽然在国内外普遍使用,但也存在着明显的缺陷:运行费用较高、氨逃逸及其不利影响、超低负荷时难以脱硝等,还原剂液氨,几千台的液氨罐车运输原料有重大安全隐患,液氨储罐则是重大危险源。而尿素分解或水解来代替液氨用作脱硝技术,存在装置投资很大,电耗、水耗、蒸汽消耗高,配制溶液过程中氨泄露较重,操作环境差等缺点。

7.另外传统的净化设备大都使用固定反应床层,阻力大,催化剂无法及时更换,影响了设备的连续使用,导致工厂无法连续运行或必须备用多台设备,增加了运行成本。而其他采用移动床的净化设备存在填料出料困难,易堵塞,流速不均,催化剂使用率不稳定等情况。现有设备为避免以上问题,通常尺寸较小,无法应用于大型气体净化装置,圆形螺旋大型设备单个下料装置,设备下料筒很高,设备总高度会很高,并且偏流严重。

技术实现要素:

8.本实用新型要解决的技术问题是:提供一种便于填料进出料的大型气体净化设备。

9.为了解决上述技术问题,本实用新型包括设备主体,所述设备主体内部通过分离

板分隔成填料通道,所述分离板为透气板,所述填料通道之间以及填料通道与设备主体内壁之间间隔有气流通道,所述气流通道的上下端均通过封堵板密封,所述设备主体的顶端连接有若干个上缩颈料斗,所有的上缩颈料斗的大面积端覆盖设备主体的顶部且相邻的上缩颈料斗底部相接,所述上缩颈料斗的小面积端通过进料器与补料组件连接,所述设备主体的底部连接有若干个下缩颈料斗,所有的下缩颈料斗的大面积端覆盖设备主体底部且相邻的下缩颈料斗顶部相接,所述下缩颈料斗的小面积端通过出料管连接出料器。

10.优选的,所述设备主体的外侧壁连接有进气口和出气口,所述进气口和出气口设在设备主体的相对侧且分别位于设备主体的上下端。

11.优选的,所述补料组件包括储料槽,所述储料槽的底部连接有若干个漏料斗,所述漏料斗与进料器连接,所述漏料斗、进料器和上缩颈料斗一一对应设置,所述储料槽上安装带有插板阀的补料管。

12.优选的,所述出料器包括出料外壳,所述出料外壳的顶部与出料管固定连接,所述出料外壳的底部连接带有插板阀的排料管。

13.优选的,所述出料外壳内位于出料管的正下方设有旋转托盘,所述出料管伸入到出料外壳内部且侧面固定连接与旋转托盘顶面贴合的刮料板,所述旋转托盘底面轴连接外框,所述外框侧面通过套管与出料外壳固定连接,所述出料外壳外侧安装有动力电机,所述动力电机的输出端连接有穿过套管的轴杆,所述轴杆通过伞齿轮组与旋转托盘上的轴传动连接。

14.优选的,所述出料外壳为锥形结构且靠近上部的外侧连接有压力平衡管。

15.优选的,所述气流通道的垂直方向上设有横向的阻挡板,所述阻挡板与分离板以及设备主体内壁固定连接,垂直方向上相邻的阻挡板错开设置在气流通道内。

16.本实用新型的有益效果是:本实用新型通过在设备主体内部隔成填料通道和气流通道,气体在气流通道内流动并与填料通道内的填料接触,实现对气体的催化反应净化气体,设备主体的顶面和底面均覆盖设置若干个上缩颈料斗和下缩颈料斗,实现向填料通道内多点给料和多点排料,避免产生偏流,确保了填料能够及时更换,便于控制填料更换速率,气体净化效率高,且能够自动化控制填料的进出料,能够适应不同规格的设备主体,气体处理能力强,适用于大型气体净化设备。

附图说明

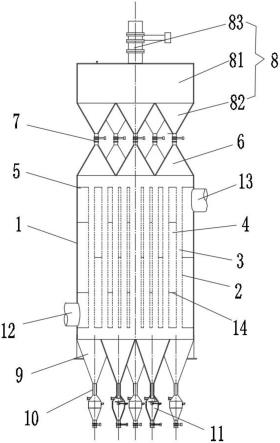

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的整体结构剖面示意图;

19.图3为本实用新型的出料器结构示意图;

20.图4为本实用新型的上缩颈料斗与设备主体顶面连接俯视图。

21.图中:1、设备主体;2、分离板;3、填料通道;4、气流通道;5、封堵板;6、上缩颈料斗;7、进料器;8、补料组件;81、储料槽;82、漏料斗;83、补料管;9、下缩颈料斗;10、出料管;11、出料器;111、出料外壳;112、排料管;113、旋转托盘;114、刮料板;115、套管;116、动力电机;117、轴杆;118、伞齿轮组;119、外框;1110、压力平衡管;12、进气口;13、出气口;14、阻挡板。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,本实用新型中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

23.如图1-4所示,本实施例提供了一种便于填料进出料的大型气体净化设备,包括设备主体1,所述设备主体1内部通过分离板2分隔成填料通道3,所述分离板2为透气板,所述填料通道3之间以及填料通道3与设备主体1内壁之间间隔有气流通道4,所述气流通道4的上下端均通过封堵板5密封,气体在气流通道4内流动,穿过分离板2与填料通道3内的催化剂填料充分接触,实现催化反应,净化气体,为了提高气体流动的路径,在气流通道4的垂直方向上设有横向的阻挡板14,所述阻挡板14与分离板2以及设备主体1内壁固定连接,垂直方向上相邻的阻挡板14错开设置在气流通道4内,阻挡板14阻止气体在气流通道4内直向流动,被迫穿过分离板2与填料接触,从而提高了气体的净化效果,在设备主体1的顶端连接有若干个上缩颈料斗6,所有的上缩颈料斗6的大面积端覆盖设备主体1的顶部且相邻的上缩颈料斗6底部相接,上缩颈料斗6的小面积端通过进料器7与补料组件8连接,通过多个上缩颈料斗6对填料通道3进行多点投料,从而保证填料通道3内的填料能够均匀给料,在设备主体1的底部连接有若干个下缩颈料斗9,所有的下缩颈料斗9的大面积端覆盖设备主体1底部且相邻的下缩颈料斗9顶部相接,下缩颈料斗9的小面积端通过出料管10连接出料器11,反应后的填料经过下缩颈料斗9使得填料能够同时进行卸料,保证了填料均匀出料,避免填料堵塞,同时保证了更换填料的速率,同时设置的多个上缩颈料斗6和下缩颈料斗9,能够适应大型气体净化设备,提高了适用范围,所述设备主体1的外侧壁连接有进气口12和出气口13,所述进气口12和出气口13设在设备主体1的相对侧且分别位于设备主体1的上下端,确保了气体的最大流径。

24.如图2所示,所述补料组件8包括储料槽81,所述储料槽81的底部连接有若干个漏料斗82,所述漏料斗82与进料器7连接,所述漏料斗82、进料器7和上缩颈料斗6一一对应设置,所述储料槽81上安装带有插板阀的补料管83,在储料槽81连接的漏料斗82保证了填料能够同时均匀的给上缩颈料斗6供料。

25.如图2-3所示,所述出料器11包括出料外壳111,所述出料外壳111的顶部与出料管10固定连接,所述出料外壳111的底部连接带有插板阀的排料管112,所述出料外壳111内位于出料管10的正下方设有旋转托盘113,所述出料管10伸入到出料外壳111内部且侧面固定连接与旋转托盘113顶面贴合的刮料板114,所述旋转托盘113底面轴连接外框119,所述外框119侧面通过套管115与出料外壳111固定连接,所述出料外壳111外侧安装有动力电机116,所述动力电机116的输出端连接有穿过套管115的轴杆117,所述轴杆117通过伞齿轮组118与旋转托盘113上的轴传动连接,填料经过出料管10进入到出料外壳111内,利用旋转托盘113对填料进行接收,随着填料在旋转托盘113上堆积,填料上升堵塞出料管10的底部,从而实现对填料下料的堵塞,需要排料时,动力电机116带动旋转托盘113旋转,在离心作用配合刮料板114把填料从旋转托盘113上推出,进而填料再次从出料管10中下落补充填料,实现再次封堵出料管10下端,从而达到了间歇性排料,避免了填料偏流流动,便于控制填料更换速率,同时为了保证出料外壳111内部的气压,使得填料能够经过排料管112排出,在所述

出料外壳111为锥形结构且靠近上部的外侧连接有压力平衡管1110。

26.本实用新型的工作原理为:气体经过进气口12进入到设备主体1内部后,在气流通道4内流动,并且穿过分离板2隔成的填料通道3,气体与填料通道3内的催化填料充分接触,实现气体的催化反应净化,在设备主体1的顶面和底面均覆盖设置若干个上缩颈料斗6和下缩颈料斗9,实现向填料通道3内多点给料和多点排料,确保了填料能够及时更换,便于控制填料更换速率,气体净化效率高,且能够自动化控制填料的进出料,能够适应不同规格的设备主体1,气体处理能力强,适用于直径达到15米以上的大型气体净化设备。

27.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。