1.本发明涉及炼钢技术领域,特别涉及一种用于护栏板的热轧带钢制备方法。

背景技术:

2.护栏板是高速公路中保障行车安全的主要设施。当车辆碰撞护栏板时,由于护栏板有良好的耐撞性能、吸收能量和的作用,既不容易被撞毁,同时又可对车辆和司乘人员起到很好的保护作用。为了延长护栏板的使用寿命,增强其防腐蚀性能,通常需要在护栏板表面进行热镀锌。相比与其他行业镀锌,护栏板对锌层的要求更严格,根据《gb/t 18226-2015公路交通工程钢构件防腐蚀技术条件》的规定,每平米护栏板的平均镀锌层附着量要在600g以上,单面均镀锌层厚度达到了84μm以上,而且镀层的均匀性要好。

3.高速公路护栏板的主要材料一般为普通碳素结构钢q235系列的热轧带钢,由于《gb/t 700-2006碳素结构钢》中对q235系列热轧带钢的化学成分要求不严格,且不同厂家的生产工艺相差较大,导致不同厂家生产的q235热轧带钢的质量差别较大,有些厂家生产的q235热轧带钢在镀锌过程中存在镀锌速度慢、镀锌后锌层质量差等问题,不能够满足护栏板行业的要求。针对镀锌速度慢和锌层质量差等问题,下游客户调整手段有限,通常会造成降级处理,这不仅影响生产效率,还造成了资源的浪费。

4.因此,如何控制热轧带钢的质量,以确保镀锌质量和镀锌效率,成为目前亟需解决的问题。

技术实现要素:

5.为解决现有技术存在的上述问题,本发明的目的在于提供一种用于护栏板的热轧带钢制备方法,以稳定热轧带钢的质量,确保后续的镀锌层厚度、镀锌层附着力、镀锌层均匀性和镀锌速率。

6.为解决上述技术问题,本发明所采用的技术方案是:

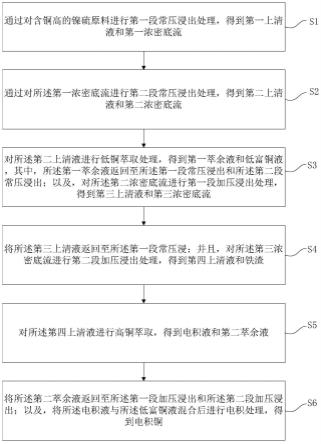

7.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

8.s1、将铁水送入转炉冶炼,冶炼后通过补加物料来调整钢水成分;所述钢水的最终成分包括以质量百分含量计的如下组分:c:0.04%~0.08%、mn:0.6%~0.8%、si:0.15%~0.25%、s≤0.030%、p:0.010%~0.025%、al:0.015%~0.040%,其余为fe和不可避免的杂质;

9.s2、钢水经连铸机浇铸成钢坯,钢坯经加热炉加热、轧制后,冷却后卷取成钢卷,即得用于护栏板的热轧带钢。

10.所述用于冶炼所述热轧带钢的铁水成分中,p的质量百分含量为0.100%~0.120%,s的质量百分含量不大于0.035%,mn的质量百分含量为0.35%~0.45%。

11.所述步骤s1中,钢水的最终成分优选包括以质量百分含量计的如下组分:c:0.04%~0.07%、mn:0.7%~0.80%、si:0.17%~0.22%、s≤0.027%、p:0.010%~0.020%、al:0.030%~0.040%,其余为fe和不可避免的杂质。

12.所述步骤s1的具体操作过程为:将铁水送入转炉进行冶炼,冶炼完成后取样,检测钢水中的c含量、p含量、si含量和mn含量;根据镀锌速率计算得出钢水应该含有的si含量,加入硅锰补足mn含量,再加入硅铁补足si含量。

13.所述钢水中的si含量通过镀锌速度、c含量、p含量的关系公式计算得出,所述公式如下,

14.v=100

×

(19.5x

1-113x2 257x3)-13.6

15.式中,v——镀锌速率,单位μm/min;所述镀锌速率v=镀锌厚度/镀锌时间;

16.x1——钢水中c的质量百分含量,

17.x2——钢水中p的质量百分含量,

18.x3——钢水中si的质量百分含量。

19.所述步骤s2中,钢坯的加热温度1250℃~1300℃,保温70min~120min。轧制一般包括粗轧5道次和精轧7道次,终轧温度820℃~860℃。

20.由于采用了上述技术方案,本发明取得的技术进步是:

21.本发明公开了一种用于护栏板的热轧带钢制备方法,在冶炼过程中,根据转炉冶炼终点的c含量、p含量、以及带钢的镀锌速率,通过公式计算确定钢水的最佳si含量,通过补加硅铁和硅锰进行补足,从而确保了热轧带钢的质量。

22.本发明通过控制钢水中各组分的含量,尤其是si含量与c含量、p含量、镀锌速率之间的关联性,抑制了暴发式fe-zn合金相的形成,减少脆性ζ相的生成,确保带钢具有良好的力学性能,且表面质量较好;进而保证了镀锌层的附着性和厚度均匀性,避免了锌层不均匀生长带来的镀锌层不均匀、锌层表面的平整度和光洁度差的问题,提高了镀锌层的致密性,提升了热轧钢带在热浸镀锌过程中的合格率。

23.钢中c含量对热镀锌过程及所得镀锌合金层的特性有着显著的影响,通常钢种c含量越高,fe-zn反应越剧烈,铁损越大,生成的合金层越厚,合金层中ζ相生长加快,镀层的脆性提升,塑性下降,降低镀层的质量。c含量较高的钢在锌液中,fe的溶解度增加,导致钢板表面形成显著缺陷,降低镀锌层的平整度和光洁度。在钢种的冶炼,过低的c含量会增大冶炼的难度,当c≤0.04%时造成成本升高的同时对转炉炉况也有着较大的影响。c含量高于0.08%时,由于钢的包晶反应,铸坯的裂纹几率会明显增高。一般转炉冶炼终点c含量为0.05%~0.09%之间,出钢过程中由于c的氧化,c含量降低约0.01%,综合考虑,将c含量控制在0.04%~0.08%之间。

24.钢种的p易在钢表面上晶界处富集,使晶界的稳定性得到提高,抑制了暴发式fe-zn合金层的形成,从而可提高镀锌效果,但也对镀锌速度和镀锌层的厚度造成了一定的影响。p作为一种有害元素,不仅会导致成分偏析,还会导致钢材的冷脆现象发生,因此p应越低越好。在实际生产过程中,铁水中磷含量一般为0.100%~0.120%,转炉的脱磷率在80%~90%之间,综合考虑将p含量控制在0.010%~0.025%之间。

25.si含量对镀锌速度和镀锌厚度有着较大的影响,在镀锌过程中钢中的si元素可以促进zn液与fe发生剧烈的包晶反应反应,生成结构对称性较差的脆性ζ相。由于si元素在ζ相中的固溶度较低,导致si在镀锌层界面前沿富集,形成了液相通道,加速了zn液与fe的反应,生成大量的脆性ζ相,最终形成爆发组织,降低镀锌层的结合力,所以应对si含量进行控制,但若si含量较低,则会影响镀锌速度,尤其是对护栏板等要求锌层厚度较高的产品。护

栏板客户从生产效率、成本和质量方面综合考虑,镀锌层厚度一般要求为90μm~120μm,镀锌时间为3分钟,镀锌速度为镀锌层厚度与镀锌时间之间的比值。经过镀锌实践发现,钢中的c、si和p三种元素对护栏板镀锌的速率有着较大的影响。经过大量数据统计,当镀锌速率不低于30μm/min时,镀锌后的锌层厚度和质量可以满足护栏板的要求。镀锌速率与钢中的c、si和p存在以下关系式,以该关系式确定钢中硅的含量。

26.v=100

×

(19.5x

1-113x2 257x3)-13.6

27.其中,v——镀锌速率,单位μm/min;

28.x1——钢水中的c质量百分含量,

29.x2——钢水中的p质量百分含量,

30.x3——钢水中的si质量百分含量。

31.al元素是钢中常用的脱氧元素,通过形成al2o3夹杂,降低钢中氧含量。钢中的al含量低于0.015%时易造成脱氧不彻底,过高的al含量会大幅提高钢中al2o3夹杂的尺寸和数量,在轧制过程中会形成微缝隙等缺陷,降低镀锌层的质量,同时过高的al含量也造成了成本的升高,故将al含量控制在0.015%~0.040%之间。

具体实施方式

32.下面进一步详细说明本发明。

33.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

34.s1、将铁水送入转炉冶炼,冶炼后通过补加物料来调整钢水成分;所述钢水的最终成分包括以质量百分含量计的如下组分:c:0.04%~0.08%、mn:0.6%~0.8%、si:0.15%~0.25%、s≤0.030%、p:0.010%~0.025%、al:0.015%~0.040%,其余为fe和不可避免的杂质。

35.s2、钢水经连铸机浇铸成钢坯,钢坯经加热炉加热、轧制后,冷却成卷取成钢卷。

36.所述步骤s1中,

37.用于冶炼所述热轧带钢的铁水成分中,p的质量百分含量为0.100%~0.120%,s的质量百分含量不大于0.035%,mn的质量百分含量为0.35%~0.45%。

38.所述钢水的最终成分,优选包括以质量百分含量计的如下组分:c:0.04%~0.07%、mn:0.7%~0.80%、si:0.17%~0.22%、s≤0.027%、p:0.010%~0.020%、al:0.030%~0.040%,其余为fe和不可避免的杂质。

39.所述步骤s1的具体操作过程为:将铁水送入转炉进行冶炼,冶炼完成后取样,检测钢水中的c含量、p含量、si含量和mn含量(一般为0.08%~0.15%);根据镀锌速率计算得出钢水应该含有的si含量,加入硅锰补足mn含量,再加入硅铁补足si含量,同时补加铝料进行脱氧。

40.一般情况下,冶炼过程中会将si元素消耗殆尽,或仅残余少许,可将冶炼完成后的钢水si含量认定为零,再根据公式计算量补充si元素。

41.所述钢水中的si含量通过镀锌速度、c含量、p含量的关系公式计算得出,所述公式如下,

42.v=100

×

(19.5x

1-113x2 257x3)-13.6

43.式中,v——镀锌速率,单位μm/min;所述镀锌速率v=镀锌厚度/镀锌时间;

44.x1——钢水中c的质量百分含量,

45.x2——钢水中p的质量百分含量,

46.x3——钢水中si的质量百分含量。

47.所述补加铝料的用量与钢水的氧化程度相关,一般来说,铝料的加入量为每吨钢水2.0kg~2.5kg。

48.所述步骤s2中,

49.钢坯的加热温度1250℃~1300℃,保温70min~120min。

50.所述轧制包括粗轧5道次和精轧7道次,终轧温度820℃~860℃。

51.所述热轧带钢的卷取温度为600℃~640℃。

52.下面通过实施例对本发明进行进一步详细说明。

53.实施例1

54.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

55.s1、冶炼q235b钢,铁水的磷含量为0.120%,硫含量为0.030%,锰含量为0.40%,将铁水兑入100t转炉进行冶炼。冶炼完成后进行测温和取样,终点温度为1650℃,c含量为0.04%,mn含量为0.13%,p含量为0.020%,s含量为0.026%。

56.根据下游客户对护栏板的使用要求,护栏板锌层厚度为90μm,镀锌时间为3分钟,镀锌速率v=镀锌厚度/镀锌时间=90μm/3min=30μm/min。将镀锌速率、c含量、p含量代入公式中进行测算,v=100

×

(19.5x

1-113x2 257x3)-13.6,即30=100

×

(19.5

×

0.04%-113

×

0.020% 257x3)-13.6,计算得出x3=0.176%,即钢水中的si含量应为0.176%。

57.根据计算结果,首先向钢水内加入9.74kg/t硅锰合金,使钢水中的mn含量达0.70%,再补加0.57kg/t硅铁,使钢水中的si含量达0.176%,同时加入含铝料进行脱氧。

58.钢水的最终成分为c:0.04%,mn:0.70%,si:0.176%,p:0.020%,s:0.026%,alt:0.030%。

59.s2、将钢水经连铸机浇铸成200mm

×

1020mm

×

10200mm的板坯,经加热炉加热后送入轧机,轧制成带钢,冷却后进行卷取,即得热轧带钢卷。

60.加热炉的加热温度为1265℃,在炉时间为120min;所述轧机包括粗轧5道次和精轧7道次,终轧温度845℃;带钢的卷取温度为610℃。

61.实施例2

62.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

63.s1、冶炼q235b钢,铁水的磷含量为0.120%,硫含量为0.030%,锰含量为0.40%。将铁水兑入100t转炉进行冶炼。冶炼完成后进行测温和取样,终点温度为1650℃,c含量为0.06%,mn含量为0.13%,p含量为0.020%,s含量为0.026%。

64.根据下游客户对护栏板的使用要求,护栏板锌层厚度为105μm,镀锌时间为3分钟,镀锌速率v=镀锌厚度/镀锌时间=105μm/3min=35μm/min。将镀锌速率、c含量、p含量代入公式中进行测算,v=100

×

(19.5x

1-113x2 257x3)-13.6,即35=100

×

(19.5

×

0.06%-113

×

0.020% 257x3)-13.6,计算得出x3=0.194%,即钢水中的si含量应为0.194%。

65.根据计算结果,首先向钢水内加入9.74kg/t硅锰合金,使钢水中的mn含量达0.70%,再补加0.86kg/t硅铁,使钢水中的si含量达0.194%,同时加入含铝料进行脱氧。

66.钢水的最终成分为c:0.06%,mn:0.70%,si:0.194%,p:0.020%,s:0.026%,

alt:0.030%。

67.s2、将钢水经连铸机浇铸成200mm

×

1020mm

×

10200mm的板坯后,经加热炉加热后送入轧机,轧制成带钢,冷却后进行卷取,即得热轧带钢卷。

68.加热炉的加热温度为1265℃,在炉时间为120min;所述轧机包括粗轧5道次和精轧7道次,终轧温度845℃;带钢的卷取温度为610℃。

69.实施例3

70.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

71.s1、冶炼q235b钢,铁水的磷含量为0.120%,硫含量为0.030%,锰含量为0.40%。将铁水兑入100t转炉进行冶炼。冶炼完成后进行测温和取样,终点温度为1650℃,c含量为0.08%,mn含量为0.13%,p含量为0.020%,s含量为0.026%。

72.根据下游客户对护栏板的使用要求,护栏板锌层厚度为120μm,镀锌时间为3分钟,镀锌速率v=镀锌厚度/镀锌时间=120μm/3min=40μm/min。将镀锌速率、c含量、p含量代入公式中进行测算,v=100

×

(19.5x

1-113x2 257x3)-13.6,即40=100

×

(19.5

×

0.08%-113

×

0.020% 257x3)-13.6,计算得出x3=0.212%,即钢水中的si含量为0.212%。

73.根据计算结果,首先向钢水内加入9.74kg/t硅锰合金,使钢水中的mn含量达0.70%,再补加1.14kg/t硅铁,使钢水中的si含量达0.212%,同时加入含铝料进行脱氧。

74.钢水的最终成分为c:0.08%,mn:0.70%,si:0.212%,p:0.020%,s:0.027%,alt:0.030%。

75.s2、将钢水经连铸机浇铸成200mm

×

1020mm

×

10200mm的板坯,经加热炉加热后送入轧机,轧制成带钢,冷却后进行卷取,即得热轧带钢卷。

76.加热炉的加热温度为1265℃,在炉时间为120min;所述轧机包括粗轧5道次和精轧7道次,终轧温度845℃;带钢的卷取温度为610℃。

77.对比例1

78.本对比例是实施例1的对比例,钢水中的c含量增加。

79.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

80.s1、冶炼q235b钢,铁水的磷含量为0.120%,硫含量为0.030%,锰含量为0.40%。将铁水兑入100t转炉进行冶炼。冶炼完成后进行测温和取样,终点温度为1650℃,c含量为0.04%,mn含量为0.13%,p含量为0.020%,s含量为0.026%。

81.出钢过程加入1.17kg/t增碳剂、3.76kg/t硅锰、1.99kg/t硅铁,同时加入含铝料进行脱氧,钢的最终成分为c:0.162%,mn:0.35%,si:0.176%,p:0.020%,s:0.026%,alt:0.030%。

82.s2、将钢水经连铸机浇铸成200mm

×

1020mm

×

10200mm的板坯,经加热炉加热后送入轧机,轧制成带钢,冷却后进行卷取,即得热轧带钢卷。

83.加热炉的加热温度为1265℃,在炉时间为120min;所述轧机包括粗轧5道次和精轧7道次,终轧温度845℃;带钢的卷取温度为610℃。

84.对比例2

85.本对比例是实施例1的对比例,钢水中的p含量增加。

86.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

87.s1、冶炼q235b钢,铁水的磷含量为0.120%,硫含量为0.030%,锰含量为0.40%。

将铁水兑入100t转炉进行冶炼。冶炼完成后进行测温和取样,终点温度为1650℃,c含量为0.04%,mn含量为0.13%,p含量为0.035%,s含量为0.026%。

88.出钢时,首先向钢水内加入9.74kg/t硅锰合金,使钢水中的mn含量达0.70%,再补加0.57kg/t硅铁,使钢水中的si含量达0.176%,同时加入含铝料进行脱氧。

89.钢的最终成分为c:0.04%,mn:0.70%,si:0.176%,p:0.035%,s:0.026%,alt:0.030%。

90.s2、将钢水经连铸机浇铸成200mm

×

1020mm

×

10200mm的板坯后,经加热炉加热后送入轧机,轧制成带钢,冷却后进行卷取,即得热轧带钢卷。

91.加热炉的加热温度为1265℃,在炉时间为120min;所述轧机包括粗轧5道次和精轧7道次,终轧温度845℃;带钢的卷取温度为610℃。

92.对比例3

93.本对比例是实施例2的对比例,钢水中的si含量低于公式计算值。

94.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

95.s1、冶炼q235b钢,铁水的磷含量为0.120%,硫含量为0.030%,锰含量为0.40%。将铁水兑入100t转炉进行冶炼。冶炼完成后进行测温和取样,终点温度为1650℃,c含量为0.060%,mn含量为0.13%,p含量为0.020%,s含量为0.026%。

96.出钢过程加入3.76kg/t硅锰、5.19kg/t的中碳锰铁,同时加入含铝料进行脱氧,钢的最终成分为c:0.06%,mn:0.70%,si:0.054%,p:0.020%,s:0.026%,alt:0.030%。

97.s2、将钢水经连铸机浇铸成200mm

×

1020mm

×

10200mm的板坯后,经加热炉加热后送入轧机,轧制成带钢,冷却后进行卷取,即得热轧带钢卷。

98.加热炉的加热温度为1265℃,在炉时间为120min;所述轧机包括粗轧5道次和精轧7道次,终轧温度845℃;带钢的卷取温度为610℃。

99.对比例4

100.本对比例是实施例2的对比例,钢水中的si含量高于公式计算值。

101.一种用于护栏板的热轧带钢制备方法,包括以下步骤:

102.s1、冶炼q235b钢,铁水的磷含量为0.120%,硫含量为0.030%,锰含量为0.40%。将铁水兑入100t转炉进行冶炼。冶炼完成后进行测温和取样,终点温度为1650℃,c含量为0.060%,mn含量为0.13%,p含量为0.020%,s含量为0.026%。

103.出钢时,首先向钢水内加入9.74kg/t硅锰合金,使钢水中的mn含量达0.70%,再补加2.61kg/t硅铁,同时加入含铝料进行脱氧。钢水的最终成分为c:0.06%,mn:0.70%,si:0.30%,p:0.020%,s:0.026%,alt:0.030%。

104.s2、将钢水经连铸机浇铸成200mm

×

1020mm

×

10200mm的板坯后,经加热炉加热后送入轧机,轧制成带钢,冷却后进行卷取,即得热轧带钢卷。

105.加热炉的加热温度为1265℃,在炉时间为120min;所述轧机包括粗轧5道次和精轧7道次,终轧温度845℃;带钢的卷取温度为610℃。

106.取实施例1~实施例3、对比例1~对比例4制备的热轧带钢产品进行力学性能测试,测试方法参加《gb/t 228.1-2021金属材料拉伸试验第1部分:室温试验方法》,测试结果见下表。

[0107][0108]

通过上述数据可以看出,实施例1~实施例3、对比例1~对比例4制备的热轧带钢产品,其力学性能均符合q235b钢的相关要求,具有良好的屈服强度、抗拉强度、以及延展性能,能够满足作为护栏板的基本力学性能要求。

[0109]

取实施例1~实施例3、对比例1~对比例4制备的热轧带钢产品进行镀锌,镀锌液为zn-0.2%al,镀锌温度为450℃,助镀剂为25%氯化铵和20%的氯化锌,镀锌时间为3分钟。镀锌完毕后观察表面光洁度、并检测锌层厚度,检测结果见下表。

[0110][0111][0112]

通过上述结果可以看出,采用本发明方法制得的热轧带钢产品进行镀锌后,锌层的厚度均可达到设计要求,且锌层平整度和光洁度较好,符合护栏板的使用要求;镀锌速度快、镀锌效率高。经过多组实施例证明,本发明方法中涉及的镀锌速率与钢水中si含量的关系是准确的、直接关联的,通过镀锌层的厚度来设计钢水成分中si含量,能够确保热轧带钢的镀锌吸附性,确保镀锌层的厚度合格。

[0113]

对比例1与实施例1所采用的铁水成分相同、冶炼后钢水的含量也相同,但出钢时加入增碳剂、硅锰和硅铁,使得钢水的最终成分中,c含量高、mn含量低(由于c含量升高后会造成钢材的强度上升,为使钢材强度符合q235b的要求,故适当降低mn含量)。经镀锌发现,

镀层厚度虽然达到了护栏板的要求,但锌层表面的平整度和光洁度较差,镀层表面不平滑、有起伏,不满足护栏板的要求。这是因为钢中c含量越大,镀锌过程中fe-zn反应越剧烈,铁损越大,生成的合金层越厚,ζ相生长速度越快,镀层变脆,塑性下降,降低了镀层的质量。此外,c含量较高的钢在锌液中,fe的溶解度增加,导致锌液在钢板表面不能够均匀流动,降低了镀锌层的光洁度。

[0114]

对比例2与实施例1所采用的铁水成分相同,其区别在于,冶炼后钢水中的p含量高于实施例1。对比例2所制备的热轧带钢镀锌后发现,尽管锌层的平整度和光洁度较好,但锌层的厚度仅为66μm,无法满足护栏板的性能要求。这是因为磷易在钢表面上晶界处富集,可抑制暴发式fe-zn合金相的形成。

[0115]

对比例3与实施例2所采用的铁水含量、冶炼后钢水的含量均相同,其区别在于,出钢时补加硅锰和中碳锰铁,使得钢水最终成分中的si含量较低,低于公式计算值。所制备的热轧带钢镀锌后发现,尽管锌层的平整度和光洁度较好,但锌层的厚度仅为21μm,远远达不到护栏板的性能要求。这是由于硅促进铁的溶解,在靠近钢基体处的锌液中形成不连续的ζ晶体碎片。锌液与钢基表面直接接触,加速了ζ相的成核和长而形成厚而疏松的ζ相层。以后由于锌的扩散受阻,开始在ζ相层的内侧出现δ1相层,使ζ相的生产速度缓慢下来。

[0116]

对比例4与实施例2所采用的铁水含量、冶炼后钢水的含量均相同,其区别在于,出钢时补加的硅铁量较大,使的钢水最终成分中的si含量较高,高于公式计算值。对比例4所制备的热轧带钢镀锌后发现,锌层的厚度64μm~187μm,不同位置检测的锌层厚度相差较大,起伏明显、平整度差,但光洁度较好。这是因为靠近钢基体的锌液中首先形成不连续的ζ相碎片并很快生长成为厚的不连续的ζ相层。由于靠近钢基体的锌液中含有大量的硅,很快就形成了以fe-si合金晶体为主的fe-si相与δ1相的混合体相层。由于已形成的ζ相层疏松,在ζ相的晶粒界面上也被fe-si合金晶体包围,此后,ζ相层晶体发生不均匀的生产,使合金层厚度快速增大。

[0117]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。