1.本发明涉及镍硫、高冰镍回收技术领域,更为具体地,涉及一种含铜高的镍硫处理方法。

背景技术:

2.目前国内从高镍硫中回收镍有多种工艺,主要有硫化镍可溶阳极电解工艺、氯化浸出工艺和硫酸选择性浸出工艺。硫化镍阳极电解工艺的产品为电解镍,高镍锍的氯化浸出工艺的产品为电积镍,硫酸选择性浸出工艺的产品为硫酸镍、电积镍、电积铜、硫酸铜等。各厂家根据自己的原料特点、技术基础及产品市场需求等各种不同的情况,因地制宜的选择精炼工艺。选择的标准是:投资省、成本低、技术可靠并能获得最好的经济效益。

3.硫化镍阳极电解工艺和氯化浸出工艺,铜浸出进入溶液中,均作为杂质元素除去,得到中间产品如铜渣、硫酸铜等产品。铜走向比较分散,导致回收率低。

4.硫酸选择性浸出工艺产二段加压浸出液进行铜萃取电积,得到电积铜产品。因萃取过程中产生酸,影响铜萃取率,需要将产生酸中和,一般选择中和剂为液碱、纯碱、石灰乳、生石灰、氢氧化镍钴(mhp)或高镍硫等,不论采用哪种中和剂,均产生相应的废水或废渣,增加成本。

5.综上,现有的从高镍硫生产镍的方法存在需要添加中和剂增加成本,并且会产生废水或废渣,容易产生环境污染等问题。

技术实现要素:

6.鉴于上述问题,本发明的目的是提供一种含铜高的镍硫处理方法及装置,以解决目前的现有的从高镍硫生产镍的方法存在需要添加中和剂增加成本,并且会产生废水或废渣,容易产生环境污染等问题。

7.本发明提供一种含铜高的镍硫处理方法,包括如下步骤:

8.通过对含铜高的镍硫原料进行第一段常压浸出处理,得到第一上清液和第一浓密底流;

9.通过对所述第一浓密底流进行第二段常压浸出处理,得到第二上清液和第二浓密底流;

10.对所述第二上清液进行低铜萃取处理,得到第一萃余液和低富铜液,其中,所述第一萃余液返回至所述第一段常压浸出和所述第二段常压浸出;以及,对所述第二浓密底流进行第一段加压浸出处理,得到第三上清液和第三浓密底流;

11.将所述第三上清液返回至所述第一段常压浸;并且,对所述第三浓密底流进行第二段加压浸出处理,得到第四上清液和铁渣;

12.对所述第四上清液进行高铜萃取,得到电积液和第二萃余液;

13.将所述第二萃余液返回至所述第一段加压浸出和所述第二段加压浸出;以及,将所述电积液与所述低富铜液混合后进行电积处理,得到电积铜。

14.此外,优选的方案是,所述通过对含铜高的镍硫原料进行第一段常压浸出处理,得到第一上清液和第一浓密底流包括:

15.对所述含铜高的镍硫原料进行磨矿处理,得到碎料;其中,所述含铜高的镍硫原料中铜的含量为15%-30%;

16.对所述碎料进行第一段常压浸出处理,得到第一浸出矿浆;

17.对所述第一浸出矿浆进行固液分离,得到第一上清液和第一浓密底流。

18.此外,优选的方案是,在所述通过对含铜高的镍硫原料进行第一段常压浸出处理,得到第一上清液和第一浓密底流之后,还包括:

19.对所述第一上清液依次进行过滤、精滤、镍钴萃取分离后得到电池级硫酸镍溶液和硫酸钴溶液。

20.此外,优选的方案是,所述通过对所述第一浓密底流进行第二段常压浸出处理,得到第二上清液和第二浓密底流包括:

21.对所述第一浓密底流进行第二段常压浸出处理,得到第二浸出矿浆;

22.对所述第二浸出矿浆进行液固分离处理,得到初级第二上清液和第二浓密底流;

23.对所述初级第二上清液依次进行过滤处理、精滤处理和冷却处理,得到第二上清液。

24.此外,优选的方案是,在所述对所述第二上清液进行低铜萃取处理,得到第一萃余液和低富铜液的过程中,

25.所述低铜萃取采用三级低铜萃取、两级洗涤和三级反萃取的萃取方式;

26.其中,在所述三级低铜萃取中,每级低铜萃取的混合时间为2~4min,澄清速率为4~4.5m3/m2.h;

27.所述第一萃余液中铜离子的浓度为10g/l。

28.此外,优选的方案是,对所述第二浓密底流进行第一段加压浸出处理,得到第三上清液和第三浓密底流包括:

29.对所述第二浓密底流进行第一段加压浸出处理,第一段加压浸出矿浆;

30.对所述第一段加压浸出矿浆依次进行闪蒸分离和液固分离,得到第三上清液和第三浓密底流。

31.此外,优选的方案是,对所述第三浓密底流进行第二段加压浸出处理,得到第四上清液和铁渣包括:

32.对所述第三浓密底流进行第二段加压浸出处理,得到第二加压浸出矿浆;

33.对所述第二加压浸出矿浆依次进行闪蒸分离和液固分离,得到第四上清液和铁渣。

34.此外,优选的方案是,在对所述第四上清液进行高铜萃取,得到电积液和第二萃余液的过程中,

35.对所述第四上清液依次进行过滤、冷却澄清和精滤后再进行高铜萃取处理,得到电积液和第二萃余液。

36.此外,优选的方案是,在所述第二段加压浸出的过程中,采用的始酸浓度为6~15g/l,浸出温度为175~200℃、浸出时间为4~8h、浸出压力为0.8~2mpa、氧分压为0.2~0.35mpa,铜浸出率为97.5%~99.0%。

37.此外,优选的方案是,在所述高铜萃取的过程中,采用三级高铜萃取、一级洗涤和两级反萃取的萃取方式;其中,

38.在所述三级高铜萃取中,每级高铜萃取的混合时间为3~5min,澄清速率为4.5~5.5m3/m2.h。

39.从上面的技术方案可知,本发明提供的含铜高的镍硫处理方法,通过采用二段常压浸出溶液的低铜萃取电积流程和二段加压浸出溶液的高铜萃取电积流程,低铜萃取后得到的第一萃余液返回第一段常压浸出和第二段常压浸出,高铜萃取得到的第二萃余液返回至第一段加压浸出和第二段加压浸出,实现梯级、循环利用高/低铜萃取过程产生的酸(萃取1g铜产生1.54g酸),不需要添加中和剂,减少酸耗,节约成本;采用本发明提供的方法对铜含量为15%~30%的镍硫材料中的镍钴元素进行回收时,最终以电积铜产品进行外售,减小了部分危废渣量;镍硫中的铜可视情况调整萃取和电积工艺参数,以保证电积铜成品率。

40.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

41.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

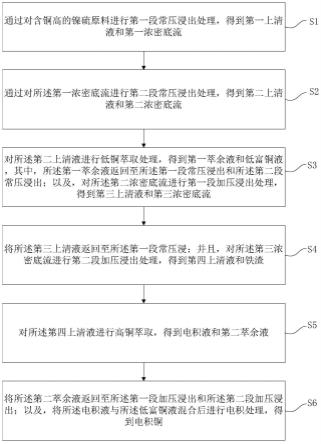

42.图1为根据本发明实施例的含铜高的镍硫处理方法的流程图;

43.图2为根据本发明实施例的含铜高的镍硫处理方法的工艺图。

具体实施方式

44.在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。

45.针对前述提出的现有的从高镍硫生产镍的方法存在需要添加中和剂增加成本,并且会产生废水或废渣,容易产生环境污染等问题,提出了一种含铜高的镍硫处理方法。

46.以下将结合附图对本发明的具体实施例进行详细描述。

47.为了说明本发明提供的含铜高的镍硫处理方法,图1示出了根据本发明实施例的含铜高的镍硫处理方法的流程;图2示出了根据本发明实施例的含铜高的镍硫处理方法的工艺。

48.如图1结合图2共同所示,本发明提供的含铜高的镍硫处理方法,包括如下步骤:

49.s1、通过对含铜高的镍硫原料进行第一段常压浸出处理,得到第一上清液和第一浓密底流。

50.作为本发明的一个优选实施例,通过对含铜高的镍硫原料进行第一段常压浸出处理,得到第一上清液和第一浓密底流包括:

51.对含铜高的镍硫原料进行磨矿处理,得到碎料;其中,含铜高的镍硫原料中铜的含量为15%-30%;

52.对碎料进行第一段常压浸出处理,得到第一浸出矿浆;

53.对第一浸出矿浆进行固液分离,得到第一上清液和第一浓密底流。

54.通过对镍硫原料进行磨矿处理,便于将镍硫原料中的矿浆浸出,本发明提供的方法,较适用于铜的含量为15%-30%的镍硫原料,对第一浸出矿浆采用固液分离设备进行固液分离后,得到上层的第一上清液和下层的第一浓密底流。

55.作为本发明的一个优选实施例,在通过对含铜高的镍硫原料进行第一段常压浸出处理,得到第一上清液和第一浓密底流之后,还包括:

56.对第一上清液依次进行过滤、精滤、镍钴萃取分离后得到电池级硫酸镍溶液和硫酸钴溶液。

57.第一上清液中一般还存有固体杂质,因此需要依次进行过滤、精滤,然后对精滤后的液体进行镍钴萃取分离处理,得到电池级硫酸镍溶液和硫酸钴溶液,可用于外售。

58.s2、通过对第一浓密底流进行第二段常压浸出处理,得到第二上清液和第二浓密底流。

59.作为本发明的一个优选实施例,通过对第一浓密底流进行第二段常压浸出处理,得到第二上清液和第二浓密底流包括:

60.对第一浓密底流进行第二段常压浸出处理,得到第二浸出矿浆;

61.对第二浸出矿浆进行液固分离处理,得到初级第二上清液和第二浓密底流;

62.对初级第二上清液依次进行过滤处理、精滤处理和冷却处理,得到第二上清液。

63.第一浓密底流进行第二段常压浸出处理后,得到混合液即第二浸出矿浆。将第二浸出矿浆液固分离后得到还含有固体杂质的初级第二上清液和第二浓密底流,由于初级第二上清液中还含有固体杂质,因此,需要依次进行过滤处理、精滤处理和冷却处理,从而得到第二上清液。

64.s3、对第二上清液进行低铜萃取处理,得到第一萃余液和低富铜液,其中,第一萃余液返回至第一段常压浸出和第二段常压浸出;以及,对第二浓密底流进行第一段加压浸出处理,得到第三上清液和第三浓密底流。

65.作为本发明的一个优选实施例,在第二上清液进行低铜萃取处理,得到第一萃余液和低富铜液的过程中,

66.低铜萃取采用三级低铜萃取、两级洗涤和三级反萃取的萃取方式;

67.其中,在三级低铜萃取中,每级低铜萃取的混合时间为2~4min,澄清速率为4~4.5m3/m2.h;

68.第一萃余液中铜离子的浓度为10g/l。

69.在对第二上清液进行低铜萃取处理时,优选采用三级低铜萃取加两级洗涤加三级反萃取的萃取方式,使萃取效果更好,提高铜萃取率;在每一级低铜萃取的过程中,有机相与水相在萃取装置的混合室的停留时间即混合时间为2~4min;两相充分混合后进入萃取装置的澄清槽中,两相分离的速度即澄清速率为4~4.5m3/m2.h。第一萃余液返回至第一段常压浸出和第二段常压浸出,需要控制铜离子浓度为10g/l,避免氢气及硫化氢产生。

70.作为本发明的一个优选实施例,对第二浓密底流进行第一段加压浸出处理,得到第三上清液和第三浓密底流包括:

71.对第二浓密底流进行第一段加压浸出处理,第一段加压浸出矿浆;

72.对第一段加压浸出矿浆依次进行闪蒸分离和液固分离,得到第三上清液和第三浓密底流。

73.第二浓密底流经过第一段加压浸出后,得到混合液即第一段加压浸出矿浆,第一段加压浸出矿浆中含有固体杂质,因此需要依次进行闪蒸分离和液固分离,从而得到第三上清液和第三浓密底流。

74.s4、将第二萃余液返回至第一段加压浸出和第二段加压浸出;以及,将电积液与低富铜液混合后进行电积处理,得到电积铜。

75.作为本发明的一个优选实施例,对第三浓密底流进行第二段加压浸出处理,得到第四上清液和铁渣包括:

76.对第三浓密底流进行第二段加压浸出处理,得到第二加压浸出矿浆;

77.对第二加压浸出矿浆依次进行闪蒸分离和液固分离,得到第四上清液和铁渣。

78.第三浓密底流进行第二段加压浸出后得到的含有固体杂质的混合液即第二加压浸出矿浆,需要通过闪蒸分离和液固分离,以便得到第四上清液和铁渣,铁渣可用于外售。

79.作为本发明的一个优选实施例,在第二段加压浸出的过程中,采用的始酸浓度为6~15g/l,浸出温度为175~200℃、浸出时间为4~8h、浸出压力为0.8~2mpa、氧分压为0.2~0.35mpa,铜浸出率为97.5%~99.0%。

80.s5、对第四上清液进行高铜萃取,得到电积液和第二萃余液。

81.作为本发明的一个优选实施例,在对第四上清液进行高铜萃取,得到电积液和第二萃余液的过程中,

82.对第四上清液依次进行过滤、冷却澄清和精滤后再进行高铜萃取处理,得到电积液和第二萃余液。

83.为了进一步除去第四上清液中的杂质,因此需要依次进行过滤、冷却澄清和精滤。

84.作为本发明的一个优选实施例,在高铜萃取的过程中,采用三级高铜萃取、一级洗涤和两级反萃取的萃取方式;其中,

85.在三级高铜萃取中,每级高铜萃取的混合时间为3~5min,澄清速率为4.5~5.5m3/m2.h。

86.采用三级高铜萃取加一级洗涤加两级反萃取的萃取方式,使铜的萃取率更高,在每级高铜萃取的过程中,在萃取装置中,有机相和水相混合后在混合室内的停留时间,即混合时间为3~5min;两相混合后进入萃取装置的澄清槽内,进入萃取槽后两相分离的速度,即澄清速率为4.5~5.5m3/m2.h。

87.s6、,将第二萃余液返回至第一段加压浸出和第二段加压浸出;以及,将电积液与低富铜液混合后进行电积处理,得到电积铜。

88.采用二段常压浸出溶液的低铜萃取电积流程和二段加压浸出溶液的高铜萃取电积流程,并将第一萃余液返回至第一段常压浸出和第二段常压浸出,将第二萃余液返回至第一段加压浸出和第二段加压浸出,使萃余液中的酸实现梯级、循环利用,不需要添加中和剂,减少酸耗,节约成本。电积得到的电积铜可外售。

89.为了更好的对本发明提供的含铜高的镍硫处理方法的技术效果进行进一步说明,提供了如下的具体实施例。

90.实施例1:

91.含铜的高镍硫主要成分见表1,采用本发明上述实施例提供的方法进行铜金属回收。铜元素的浸出率为97.0%~98.0%,全流程铜的回收率为95%~96.5%。

92.成分nicocufes含量/%55.00.8520~303.021.0

93.表1

94.实施例2

95.含铜的高镍硫主要成分见表2,采用本发明上述实施例提供的方法进行铜金属回收。铜元素的浸出率为98.0%~99.0%,全流程铜的回收率为96%~97.5%。

96.成分nicocufes含量/%620.615~203.022.0

97.表2

98.通过上述具体实施方式可看出,本发明提供的含铜高的镍硫处理方法,通过采用二段常压浸出溶液的低铜萃取电积流程和二段加压浸出溶液的高铜萃取电积流程,低铜萃取后得到的第一萃余液返回第一段常压浸出和第二段常压浸出,高铜萃取得到的第二萃余液返回至第一段加压浸出和第二段加压浸出,实现梯级、循环利用高/低铜萃取过程产生的酸(萃取1g铜产生1.54g酸),不需要添加中和剂,减少酸耗,节约成本;采用本发明提供的方法对铜含量为15%~30%的镍硫材料中的镍钴元素进行回收时,最终以电积铜产品进行外售,减小了部分危废渣量;镍硫中的铜可视情况调整萃取和电积工艺参数,以保证电积铜成品率。

99.如上参照附图以示例的方式描述了根据本发明提出的含铜高的镍硫处理方法。但是,本领域技术人员应当理解,对于上述本发明所提出的含铜高的镍硫处理方法,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。