1.本发明属于艺术铸造技术领域,具体为一种树脂砂造型艺术铸造的工艺方法。

背景技术:

2.树脂砂型造型工艺是目前艺术铸造行业大型件的生产应用的主要工艺,一般都是焊制砂箱造型制作。但是由于艺术件不同于工业件,大多为不规则型块,这对于浇道的设置、浇道涂料的涂刷都是不易操作,费时费力,而且一旦浇道设置不科学,还会影响铸件的质量。

技术实现要素:

3.本发明目的是提供一种树脂砂造型艺术铸造的工艺方法,该工艺科学、便捷、省时省力,节能环保,而且有利于浇铸成型,提升了艺术铸件质量。

4.本发明是采用如下技术方案实现的:一种树脂砂造型艺术铸造的工艺方法,包括如下步骤:ⅰ、型模a的制备步骤(1),按照要求设计制作艺术作品的模型,材质为玻璃钢或者石膏。对待造型的玻璃钢或石膏模型,测量数据后分型,按照分块进行切割,对易变型的或易损坏的分块进行加固,然后待造树脂砂型。

5.步骤(2),玻璃钢或石膏模型分块进入车间后,用木砖或木板根据模型分块形状摆在模型的四周,摆木砖或木板的高度就是砂型的高度,高出玻璃钢或石膏模型分块的型面部分20~25cm,即造出的砂型厚度就是20~25cm;在摆木砖或木板的同时考虑浇注口的设计,横浇道和副浇道采用雨淋式浇注导流,多点顺壁进入,排气舒畅;浇口杯要突出型面部分20~25cm;步骤(3),根据玻璃钢或石膏模型分块的顶面随型焊接钢结构网架,放置于木砖或木板上方;步骤(4),根据所需浇道的直径,采用相应的塑料管,根据设计,在木砖或木板合理摆好的空间内,在模型型块的背面,放置预埋设计要求的塑料管,完成复杂、厚大砂芯的浇道预设置;步骤(5),造树脂砂型;树脂的加入量为砂质量的1.5%,固化剂的加入量为树脂的40%~70%,利用自动混砂机充分搅拌,造树脂砂型;步骤(6),树脂砂型造好后30~35分钟,抽出预埋的塑料管;步骤(7),待2小时后,树脂砂型完全凝固,再用气锤修整浇道;步骤(8),修整完成后,用高压气枪清理浇道中的浮砂;步骤(9),浮砂清理完成后,采用流涂和喷涂相结合的方法,在浇道中涂刷涂料;步骤(10),采用起吊设备吊钩树脂砂型上的钢结构网架至指定地点,备用;ⅱ、型模b的制备:重复步骤(1)至步骤(10);

ⅲ

、型模a和型模b根据定位线合型后浇注。

6.本发明设计合理,应用范围为大型青铜艺术件的制作,具有很好的实际应用价值。

具体实施方式

7.下面对本发明的具体实施例进行详细说明。

8.一种树脂砂造型艺术铸造的工艺方法,包括如下步骤:ⅰ、型模a的制备步骤(1),按照要求设计制作艺术作品的模型,材质为玻璃钢或者石膏。对待造型的玻璃钢或石膏模型,测量数据后分型,按照分块进行切割,对易变型的或易损坏的分块进行加固,然后待造树脂砂型。

9.步骤(2),玻璃钢或石膏模型分块进入车间后,用木砖或木板根据模型形状摆在模型分块的四周,摆木砖或木板的高度就是砂型的高度,高出玻璃钢或石膏模型分块的型面部分20~25cm,即造出的砂型厚度就是20~25cm。在摆木砖或木板的同时考虑浇注口的设计,浇道设置的原则,根据型块的形状合理设计浇注口,横浇道和副浇道一般采用雨淋式浇注导流,多点顺壁进入,排气舒畅;浇口杯要达到一定高度,要突出型面部分20~25cm。

10.步骤(3),根据玻璃钢或石膏模型分块的顶面随型焊接钢结构网架,放置于木砖或木板上方。

11.步骤(4),根据所需浇道的直径,采用相应的塑料管,根据设计,在木砖或木板合理摆好的空间内,在模型型块的背面,放置预埋设计要求的塑料管,完成复杂、厚大砂芯的浇道预设置。

12.步骤(5),造树脂砂型;树脂的加入量为砂质量的1.5%,固化剂的加入量为树脂的40%~70%,利用自动混砂机充分搅拌,造树脂砂型。

13.步骤(6),树脂砂型造好后30~35分钟,抽出预埋的塑料管。

14.步骤(7),待2小时后,树脂砂型完全凝固,再用气锤等修整浇道。

15.步骤(8),修整完成后,用高压气枪清理浇道中的浮砂。

16.步骤(9),浮砂清理完成后,采用流涂和喷涂相结合的方法,在浇道中涂刷涂料。

17.步骤(10),采用起吊设备吊钩树脂砂型上的钢结构网架至指定地点,备用。

[0018]ⅱ、型模b的制备:重复步骤(1)至步骤(10)。

[0019]ⅲ、型模a和型模b根据定位线合型后浇注;该树脂砂造型艺术铸造工艺即告完成。

[0020]

通常情况下,一件大型的艺术铸造都是分成多个部分分别铸造完成后,再焊接拼装成整体。

[0021]

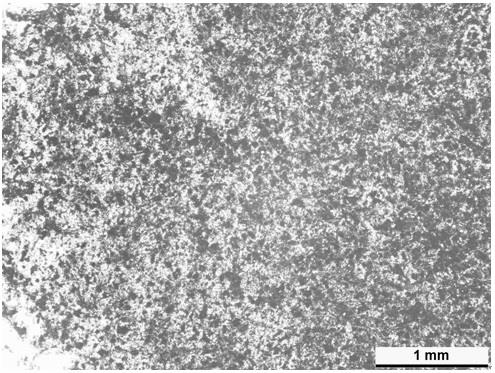

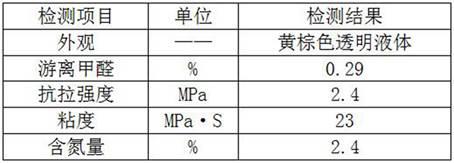

具体原材料选用如下:1)树脂选用的是产自河南的fna-1呋喃树脂,据检测其性能如下:

2)固化剂选用的是产自河南的04#固化剂,据检测其性能如下:3)涂料选用的是产自河南的hlt-i型涂料,据检测其性能如下:注:2h悬浮物,即放置2小时悬浮物比例为0.7%。

[0022]

4)造型用砂选用的是天然石英擦洗砂,其综合理化性能如下:注:50/100,指的是砂的粒度50~100目之间集中度。

[0023]

本发明工艺是在具体的生产实践中研究出一种随型焊架、无箱造型、设置浇道的工艺方法,大大改进了浇道的设置速度和质量,科学、便捷、省时省力,节能环保,而且有利于浇铸成型,提升了铸件质量。

[0024]

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

技术特征:

1.一种树脂砂造型艺术铸造的工艺方法,其特征在于:包括如下步骤:ⅰ、型模a的制备步骤(1),按照要求设计制作艺术作品的模型,材质为玻璃钢或者石膏;对待造型的玻璃钢或石膏模型,测量数据后分型,按照分块进行切割,对易变型的或易损坏的分块进行加固,然后待造树脂砂型 ;步骤(2),玻璃钢或石膏模型分块进入车间后,用木砖或木板根据模型形状摆在模型分块的四周,摆木砖或木板的高度就是砂型的高度,高出玻璃钢或石膏模型分块的型面部分20~25cm,即造出的砂型厚度就是20~25cm;在摆木砖或木板的同时考虑浇注口的设计,横浇道和副浇道采用雨淋式浇注导流,多点顺壁进入,排气舒畅;浇口杯要突出型面部分20~25cm;步骤(3),根据玻璃钢或石膏模型分块的顶面随型焊接钢结构网架,放置于木砖或木板上方;步骤(4),根据所需浇道的直径,采用相应的塑料管,根据设计,在木砖或木板合理摆好的空间内,在模型型块的背面,放置预埋设计要求的塑料管,完成复杂、厚大砂芯的浇道预设置;步骤(5),造树脂砂型;树脂的加入量为砂质量的1.5%,固化剂的加入量为树脂的40%~70%,利用自动混砂机充分搅拌,造树脂砂型;步骤(6),树脂砂型造好后30~35分钟,抽出预埋的塑料管;步骤(7),待2小时后,树脂砂型完全凝固,再用气锤修整浇道;步骤(8),修整完成后,用高压气枪清理浇道中的浮砂;步骤(9),浮砂清理完成后,采用流涂和喷涂相结合的方法,在浇道中涂刷涂料;步骤(10),采用起吊设备吊钩树脂砂型上的钢结构网架至指定地点,备用;ⅱ、型模b的制备:重复步骤(1)至步骤(10);ⅲ、型模a和型模b根据定位线合型后浇注。2.根据权利要求1所述的一种树脂砂造型艺术铸造的工艺方法,其特征在于:造型用砂选用天然石英擦洗砂。

技术总结

本发明属于艺术铸造技术领域,公开了一种树脂砂造型艺术铸造的工艺方法,包括:Ⅰ、型模a的制备和Ⅱ、型模b的制备及Ⅲ、型模a和型模b根据定位线合型后浇注;该树脂砂造型艺术铸造工艺即告完成。本发明工艺是在具体的生产实践中研究出一种随型焊架、无箱造型、设置浇道的工艺方法,大大改进了浇道的设置速度和质量,科学、便捷、省时省力,节能环保,而且有利于浇铸成型,提升了艺术铸件质量。提升了艺术铸件质量。

技术研发人员:卫恩科

受保护的技术使用者:山西宇达青铜文化艺术股份有限公司

技术研发日:2022.08.23

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。