1.本发明涉及新材料技术领域,具体涉及一种耐高温发泡聚丙烯母粒及其制备方法。

背景技术:

2.聚丙烯简称pp,是一种无色、无臭、无毒、半透明固体物质。聚丙烯是一种性能优良的热塑性合成树脂,为无色半透明的热塑性轻质通用塑料。由于聚丙烯在80℃以下能耐酸、碱、盐液及多种有机溶剂的腐蚀,同时还具有电绝缘性、良好的机械性能和耐磨加工性能等优点,因此被广泛应用于机械、汽车、电子电器、建筑、纺织、包装、农林渔业和食品工业等众多领域。

3.发泡聚丙烯(expanded polypropylene)是一种高性能发泡树脂,树脂经过物理、化学等方式发泡(膨胀)5倍~50倍,得到的发泡制品具有轻质省料、节能环保、抗冲吸能等优点。由于其具有较好的抗冲击和能量吸收性能,发泡聚丙烯被用作汽车保险杠及缓冲包装衬垫。由于具有高隔热和能量吸收性能,发泡聚丙烯被用作建筑的保温和隔声材料。

4.通常情况下,发泡聚丙烯能耐130℃的高温,但实际使用过程中,当温度达到80℃及以上的温度时,发泡聚丙烯很容易发生尺寸变化。特别是用于汽车顶棚时,其要求发泡聚丙烯在90℃下的收缩率小于0.5%,而目前采用的发泡聚丙烯材料在90℃下的收缩率为2~3%,无法满足作为汽车顶棚时的使用要求。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于解决现有的发泡聚丙烯材料在80℃以上会发生尺寸变化、无法满足使用要求的问题,提供一种耐高温发泡聚丙烯母粒,其在110℃高温下在长宽高各方向的尺寸收缩率均小于0.5%,能够满足汽车、建筑等领域的使用要求。

6.为了解决上述技术问题,本发明采用如下技术方案:一种耐高温发泡聚丙烯母粒,按重量份数计,包括如下成分:聚丙烯树脂:70~90份;硅酸盐:5~20份;相容助剂:3~5份;稳泡助剂:2~5份;其中,所述聚丙烯树脂为具有共聚单体的聚丙烯树脂,该聚丙烯树脂在230℃、负载2.16kg条件下的熔体流动速率为2~10g/10min。

7.作为优选,所述聚丙烯树脂包括中石油7023、中石化e07es、lg化学r3410或巴塞尔rs1684。

8.作为优选,所述硅酸盐为蒙脱土、高岭土、莫斯科土、滑石粉、浮石粉和云母粉中的一种或多种。层状硅酸盐粉末与聚丙烯树脂基体的相容性更好,从而使得制备的发泡聚丙

烯母粒的耐温效果更佳。

9.作为优选,所述硅酸盐为800~4000目的粉末。

10.作为优选,所述相容助剂为pp-g-gma、pp-g-mah、poe-g-gma和poe-g-mah中的一种或多种。

11.作为优选,所述稳泡助剂为甲基丙烯酸缩水甘油酯、单硬脂酸甘油酯、双硬脂酸甘油酯中的一种或多种。

12.特别是,当相容助剂选择pp-g-mah,稳泡助剂选择单硬脂酸甘油酯时,一方面能够增加无机硅酸盐粉末与基体聚丙烯树脂的相容性,进而提高分散效果;另一方面pp-g-mah分子中的酸酐基团,参与小分子单硬脂酸甘油酯反应,能够减少小分子在后续工艺过程中的迁移,并在发泡时提高发泡倍率和闭孔率,使得发泡聚丙烯的耐温性能进一步提高。

13.本发明还提供一种耐高温发泡聚丙烯母粒的制备方法,包括以下步骤:s1.按所述的耐高温发泡聚丙烯母粒的成分和配比备料;将聚丙烯树脂、硅酸盐、相容助剂和稳泡助剂混合10~15分钟,得到混合料;s2.用双螺杆挤出机将混合料熔融共混后挤出拉条、水冷、切粒、干燥、分筛,得到所述耐高温发泡聚丙烯母粒。

14.作为优选,还包括在混合前将丙烯酸树脂、硅酸盐、相容助剂和稳泡助剂干燥的步骤。由于层状的硅酸盐粉末容易吸湿,在挤出加工前应充分干燥。这样,一方面能够减少在挤出拉条过程中产生气泡而断条,提高加工的连续性;另一方面,能够减少母粒中的气泡,防止在后续发泡过程中形成缺陷。

15.作为优选,所述步骤s3中,将混合料熔融共混后挤出的参数包括:挤出机主喂料50kg/h;加料阶段温度为170~190℃;熔融段温度为190~220℃;计量段温度为190~220℃;挤出的温度为170~220℃,挤出的螺杆转速为70~200rpm,挤出的口模压力为2~8mpa。这样,加料段温度为170~190℃,能够提高固体输送效率,同时压实物料充分排气;熔融段和计量段温度190~220℃,使聚丙烯充分熔融具备适宜的流动性,但是温度高于220℃会引起聚丙烯的热氧化降解。挤出的螺杆转速为70~200rpm,当螺杆转速低于70rpm时物料混合分散不均,而高于200rpm会造成聚丙烯分子链的剪切断裂。热氧化降解和剪切断链会造成分子量和熔体强度的降低,不利于后续发泡。挤出的温度为170~220℃,挤出的口模压力为2~8mpa,可以增大料条的密实度减少缺陷,同时使聚丙烯分子链和层状硅酸盐沿挤出方向形成取向,进一步提高耐温性。

16.与现有技术相比,本发明具有如下优点:1、本发明提供的耐高温发泡聚丙烯母粒,其耐高温效果主要是具有共聚单体的聚丙烯树脂(即具有双熔融峰的聚丙烯树脂)和层状的硅酸盐粉末的相互作用带来的增益:一方面,硅酸盐粉末在聚丙烯的晶区,在异相成核的作用下形成更多、更小的结晶,提高了聚丙烯的结晶度,特别是提高了高温晶型的结晶度,从10%提高到16%,进而抑制在高温下由于结晶收缩带来的尺寸变化,表现为高温下的抗形变能力提高。另一方面,硅酸盐粉末在聚丙烯的非晶区,均匀分散并有序排列,这样在挤出拉条制备母粒过程中,层状结构沿挤出方向形成取向,在后续发泡的过程中,进一步抑制变形,提高耐温性能。层状的硅酸盐粉末能提高耐温性,并且跟聚丙烯树脂基体的相容性更好,从而能够进一步提高耐温效果。再通过相容助剂增加无机粉末与有机树脂的分散性和界面结合力,使得耐温性能进一步提高。因此,

本发明提供的耐高温发泡聚丙烯母粒具有优异的耐高温性能,在110℃高温下在长宽高各方向的尺寸收缩率均小于0.5%,能够满足使用要求。

17.2、本发明提供的制备方法,采用常规的双螺杆挤出机即可制备耐高温发泡聚丙烯母粒,通过在加工工艺上对加工温度、螺杆转速、口模压力的设定,从加料、熔融、计量和挤出阶段分别实施控制,使送料阶段压实物料充分排气;熔融和计量阶段使聚丙烯充分熔融具备适宜的流动性;物料混合阶段充分混合,并且避免热氧化降解和剪;挤出阶段通过控制挤出压力增大料条的密实度减少缺陷,使聚丙烯分子链和层状硅酸盐沿挤出方向形成取向,从而进一步提高耐温性。并且,该制备方法对设备要求低,且制备方法简单,易于工业制造。

附图说明

18.图1为本发明实施例1制备的耐高温发泡聚丙烯母粒的图片。

19.图2为本发明实施例2制备的耐高温发泡聚丙烯母粒的图片。

具体实施方式

20.实施例1一种耐高温发泡聚丙烯母粒,包括:中石化e07es(230℃、负载2.16kg条件下的熔体流动速率为2.5g/10min)80kg、2000目蒙脱土15kg、pp-g-mah(南通瑞诚高分子材料有限公司,p-606)3kg、单硬脂酸甘油酯(杭州富春食品添加剂有限公司,蒸馏单硬脂酸甘油酯)2kg。

21.其制备方法为:s1.将中石化e07es、2000目蒙脱土、pp-g-mah和单硬脂酸甘油酯充分干燥后,通过高速混合机混合,得到混合料;s2.混合料经过同向双螺杆挤出机混炼挤出,加料段分四区加热温度依次为170~175~180~190℃、熔融段分四区加热温度依次为190~190~200~200℃、计量段至口模温度依次为210~210~220~220℃,挤出机主喂料50kg/h,螺杆转速180rpm;挤出加工自加料口至口模,温度从170℃逐步过渡至220℃,口模压力8mpa。熔融物料经挤出拉条、水冷、切粒、干燥、分筛,得到所述耐高温发泡聚丙烯母粒。

22.图1为本实施例制备的耐高温发泡聚丙烯母粒的图片。经测量,本实施例制备的耐高温发泡聚丙烯母粒的直径为0.5~2mm,长度为2.0~6.0mm,粒子光滑,内部无缺陷。

23.将本实施例制备的耐高温发泡聚丙烯母粒制成发泡板材,其制备方法为:将100kg发泡聚丙烯母粒投入500l反应釜(威海新元化工机械有限公司制造)内,加注纯水300kg,在150rpm的转速搅拌下,保持釜内温度155℃、压力3.8mpa,渗透饱和时间1.5h,通过泄压发泡,得到发泡15倍的聚丙烯发泡珠粒。聚丙烯发泡珠粒经过洗涤、干燥,加入k68型蒸汽成型机(杭州普盛机械有限公司生产)内,使用2.5kg的蒸汽压,穿透20s、冷却60s,制得耐高温发泡聚丙烯板材。

24.将该耐高温发泡聚丙烯板材放入110℃的鼓风烘箱中烘烤3h。参见表1,板材在长宽高各个方向的收缩率均小于0.2%。可见,本实施例制备的耐高温发泡聚丙烯母粒制成板材后在110℃下不收缩,满足使用要求。

25.实施例2一种耐高温发泡聚丙烯母粒,包括:中石油0723(230℃、负载2.16kg条件下的熔体流动速率为7g/10min)80kg、800目浮石粉15kg、pp-g-mah(南通瑞诚高分子材料有限公司,p-606)3kg、单硬脂酸甘油酯(杭州富春食品添加剂有限公司,蒸馏单硬脂酸甘油酯)2kg。

26.其制备方法为:s1.将中石油0723、800目浮石粉、pp-g-mah和单硬脂酸甘油酯充分干燥后,通过高速混合机混合,得到混合料;s2.混合料经过同向双螺杆挤出机混炼挤出,加料段分四区加热温度依次为170~175~180~190℃、熔融段分四区加热温度依次为190~190~200~200℃、计量段至口模温度依次为210~210~220~220℃,挤出机主喂料50kg/h,螺杆转速180rpm;挤出加工自加料口至口模,温度从170℃逐步过渡至220℃,口模压力6mpa。熔融物料经挤出拉条、水冷、切粒、干燥、分筛,得到所述耐高温发泡聚丙烯母粒。

27.图2为本实施例制备的耐高温发泡聚丙烯母粒的图片。经测量,本实施例制备的耐高温发泡聚丙烯母粒的直径为0.5~2mm,长度为2.0~6.0mm,粒子光滑,内部无缺陷。

28.将本实施例制备的耐高温发泡聚丙烯母粒制成发泡板材,其制备方法为:将100kg发泡聚丙烯母粒投入500l反应釜(威海新元化工机械有限公司制造)内,加注纯水300kg,在100rpm的转速搅拌下,保持釜内温度158℃、压力4.2mpa,渗透饱和时间1.5h,通过泄压发泡,得到发泡15倍的聚丙烯发泡珠粒。聚丙烯发泡珠粒经过洗涤、干燥,加入k68型蒸汽成型机(杭州普盛机械有限公司生产)内,使用3.0kg的蒸汽压,穿透40s、冷却100s,,制得耐高温发泡聚丙烯发泡板材。

29.将该耐高温发泡聚丙烯板材放入110℃的鼓风烘箱中烘烤3h,参见表1,板材在长宽高各个方向的收缩率均小于0.2%。可见,本实施例制备的耐高温发泡聚丙烯母粒制成板材后在110℃下不收缩,满足使用要求。

30.实施例3一种耐高温发泡聚丙烯母粒,包括:lg化学r3410(230℃、负载2.16kg条件下的熔体流动速率为3g/10min)85kg、4000目高岭土5kg、pp-g-mah(南通瑞诚高分子材料有限公司,p-606)5kg、甲基丙烯酸缩水甘油酯(三菱gma)5kg。

31.其制备方法为:s1.将lg化学r3410、4000目高岭土、pp-g-mah和甲基丙烯酸缩水甘油酯充分干燥后,通过高速混合机混合,得到混合料;s2.混合料经过同向双螺杆挤出机混炼挤出,加料段分四区加热温度依次为170~175~180~190℃、熔融段分四区加热温度依次为190~190~195~195℃、计量段至口模温度依次为200~200~210~220℃,挤出机主喂料50kg/h,螺杆转速70rpm;挤出加工自加料口至口模,温度从170℃逐步过渡至220℃,口模压力2mpa。熔融物料经挤出拉条、水冷、切粒、干燥、分筛,得到所述耐高温发泡聚丙烯母粒。

32.将本实施例制备的耐高温发泡聚丙烯母粒制成发泡板材,其制备方法为:将100kg耐高温发泡聚丙烯母粒投入500l反应釜(威海新元化工机械有限公司制造)内,加注纯水300kg,在100rpm的转速搅拌下,保持釜内温度156℃、压力3.5mpa,渗透饱和时间1.5h,通过泄压发泡,得到发泡15倍的聚丙烯发泡珠粒。聚丙烯发泡珠粒经过洗涤、干燥,加入k68型蒸

汽成型机(杭州普盛机械有限公司生产)内,使用2.8kg的蒸汽压,穿透30s、冷却70s,制得耐高温发泡聚丙烯发泡板材。

33.将该耐高温发泡聚丙烯板材放入110℃的鼓风烘箱中烘烤3h,参见表1,板材长宽高各个方向的收缩率均小于0.5%,满足使用要求。

34.实施例4一种耐高温发泡聚丙烯母粒,包括:巴塞尔rs1684(230℃、负载2.16kg条件下的熔体流动速率为3g/10min)70kg、4000目浮石粉20kg、pp-g-mah(南通瑞诚高分子材料有限公司,p-606)5kg、双硬脂酸甘油酯(杭州富春食品添加剂有限公司,牌号p40)5kg。

35.其制备方法为:s1.将巴塞尔rs1684、4000目浮石粉、pp-g-mah和双硬脂酸甘油酯充分干燥后,通过高速混合机混合,得到混合料;s2.混合料经过同向双螺杆挤出机混炼挤出,加料段分四区加热温度依次为170~175~180~190℃、熔融段分四区加热温度依次为190~190~195~195℃、计量段至口模温度依次为200~200~210~220℃,挤出机主喂料50kg/h,螺杆转速200rpm;挤出加工自加料口至口模,温度从170℃逐步过渡至220℃口模压力8mpa。熔融物料经挤出拉条、水冷、切粒、干燥、分筛,得到所述耐高温发泡聚丙烯母粒。

36.将本实施例制备的耐高温发泡聚丙烯母粒制成发泡板材,其制备方法为:将100kg耐高温发泡聚丙烯母粒投入500l反应釜(威海新元化工机械有限公司制造)内,加注纯水300kg,在100rpm的转速搅拌下,保持釜内温度162℃、压力3.9mpa,渗透饱和时间1.5h,通过泄压发泡,得到发泡15倍的聚丙烯发泡珠粒。聚丙烯发泡珠粒经过洗涤、干燥,加入k68型蒸汽成型机(杭州普盛机械有限公司生产)内,使用3.0kg的蒸汽压,穿透40s、冷却100s,制得耐高温发泡聚丙烯发泡板材。

37.将该耐高温发泡聚丙烯板材放入110℃的鼓风烘箱中烘烤3h,板材在长宽高各个方向的收缩率均小于0.15%,满足使用要求。

38.实施例5一种耐高温发泡聚丙烯母粒,包括:中石化e07es(230℃、负载2.16kg条件下的熔体流动速率为2.5g/10min)90kg、1200目滑石粉5kg、pp-g-mah(南通瑞诚高分子材料有限公司,p-606)3kg、单硬脂酸甘油酯(杭州富春食品添加剂有限公司,蒸馏单硬脂酸甘油酯)2kg。

39.其制备方法为:s1.将中石化e07es、1200目滑石粉、pp-g-mah和单硬脂酸甘油酯充分干燥后,通过高速混合机混合,得到混合料;s2.混合料经过同向双螺杆挤出机混炼挤出,加料段分四区加热温度依次为170~175~180~190℃、熔融段分四区加热温度依次为190~190~195~195℃、计量段至口模温度依次为200~200~210~220℃,挤出机主喂料50kg/h,螺杆转速100rpm;挤出加工自加料口至口模,温度从170℃逐步过渡至220℃,口模压力2mpa。熔融物料经挤出拉条、水冷、切粒、干燥、分筛,得到所述耐高温发泡聚丙烯母粒。

40.将本实施例制备的耐高温发泡聚丙烯母粒制成发泡板材,其制备方法为:将100kg耐高温发泡聚丙烯母粒投入500l反应釜(威海新元化工机械有限公司制造)内,加注纯水

300kg,在100rpm的转速搅拌下,保持釜内温度150℃、压力3.8mpa,渗透饱和时间1.5h,通过泄压发泡,得到发泡15倍的聚丙烯发泡珠粒。发聚丙烯泡珠粒经过洗涤、干燥,加入k68型蒸汽成型机(杭州普盛机械有限公司生产)内,使用2.5kg的蒸汽压,穿透20s、冷却60s,制得耐高温发泡聚丙烯发泡板材。

41.将该耐高温发泡聚丙烯板材放入110℃的鼓风烘箱中烘烤3h,参见表1,板材在长宽高各个方向的收缩率均小于0.4%,满足使用要求。

42.对比例1对比例1的聚丙烯母粒包括:中石化e07es(230℃、负载2.16kg条件下的熔体流动速率为2.5g/10min)95kg、pp-g-mah(南通瑞诚高分子材料有限公司,p-606)3kg、单硬脂酸甘油酯(杭州富春食品添加剂有限公司,蒸馏单硬脂酸甘油酯)2kg。

43.聚丙烯母粒的制备方法和聚丙烯发泡板材的制备方法与实施例1相同。

44.将对比例1制备的聚丙烯发泡板材放入110摄氏度鼓风烘箱中烘烤3h,参见表1,板材收缩率为8~12%。

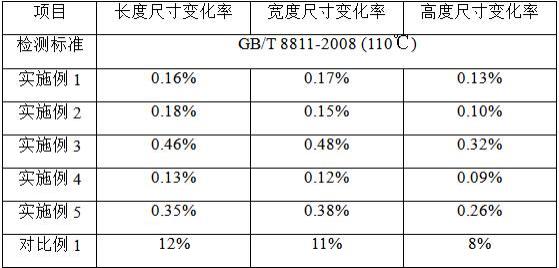

45.表1 实施例1~5和对比例1的尺寸稳定性检测数据从表1可知,本发明提供的耐高温发泡聚丙烯母粒制成板材后,在110℃高温下在长宽高各方向的尺寸收缩率均小于0.5%,说明本发明提供的耐高温发泡聚丙烯母粒具有良好的耐温性能,能够满足汽车、建筑等领域的应用。

46.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。