1.本发明属于汽车生产用吊具技术领域,具体涉及一种汽车生产用轮罩外板快速专用吊具。

背景技术:

2.丰越公司的丰田荣放车型的前轮罩外板和后轮罩外板为车体外置件,尺寸为650*1235,其表面质量要求为无划伤、锈蚀、压痕、折痕等。所以该产品的生产过程质量控制极为严格。

3.前轮罩外板和后轮罩外板为单车左右对称件,为了更加高效、高质量、低成本的加工该产品,冲压工艺中将该两种产品的冲压模具设计为2件单套模具生产,两种产品共同上料进给,同时冲压出2中不同的产品。生产过程中,将该两种产品的上料工艺设计在同一个托盘上,并且两种产品在专用托盘的位置关系和数量对称性上要求更为严格,否则会直接影响冲压工序的生产节拍甚至停台,因此,现有的托盘上设置有针对两种板料的定位柱。

4.在向托盘中上料时,均是通过码放的方式将两种产品单张单张的摆放在同一托盘中,现有技术中一般有两种形式,一种是通过码料线机器人自动码料,一种是人工码料;两种码放方式无论在效率、质量还是成本上都存在较大的问题;码料线机器人自动码料可以减少人工成本的投入,能够保证产品的加工过程质量,但机器人的码料准备时间长,需要将不确定的位置码放到指定位置,位置公差要求

±

2mm,单张料逐一码放,机器人不断往复运行,单件码料时间3秒,效率极低。人工码料码料准备时间短,随机性强,码放位置精准,但码料过程效率极低,需2人码放,人工成本高。人工干预码料过程,质量不受控。

技术实现要素:

5.本发明的目的在于提出一种快速专用吊具,解决现有技术存在的码料线机器人自动码料效率低以及人工码料人工成本高、码料效率低以及质量不受控的问题。

6.为实现上述目的,本发明的一种快速专用吊具包括:

7.承载体,所述承载体至少包括一个沿垂直自身轴线方向运动的主梁;

8.吊耳,所述吊耳连接在所述主梁中心位置;

9.以及分布在所述承载体四周的多个承重限位体,通过多个所述承重限位体对待搬运的板料垛承载和限位。

10.所述承载体还包括框架梁,所述主梁两端分别通过两组主梁连接调节结构和所述框架梁连接并调节相对位置。

11.每组所述主梁连接调节结构包括两个相互平行设置的连接板,一个所述连接板和所述主梁一端下表面固定连接,所述框架梁位于两个连接板之间,两个所述连接板通过螺栓和第一螺母连接定位。

12.所述承重限位体包括六组,所述框架梁两个长边侧壁分别设置两组,两个短边侧壁分别设置一组。

13.每组所述承重限位体包括:

14.位于所述承载体的框架梁侧壁的配合筒;

15.上端和所述配合筒转动配合的吊杆;

16.设置在所述配合筒上方并和所述吊杆上端连接的把手;

17.以及固定设置在所述吊杆下端的托板,所述托板和所述吊杆垂直设置。

18.所述把手包括竖直段和水平段,所述竖直段通过第三螺母螺纹和所述吊杆上端螺纹连接。

19.所述吊杆侧壁和承载体的框架梁下端面均设置有软防护。

20.所述软防护为聚氨酯。

21.所述框架梁四角处设置有配重。

22.本发明的有益效果为:本发明的一种快速专用吊具根据板料的形状设计吊具的框架长度宽度以及吊杆的高度,由于前轮罩外板和后轮罩外板是两种异形料,由于是异形件所以不能采用固定的托板,所以吊具的下方为六组转动的托板,在使用时转动六组托板稳定的托住料片,且异形料的中心不在中心点上,在吊运的时候需要调整吊耳的位置来保持整个吊具的平衡。为了防止出现撒料的情况总计有六个吊杆在周围保护,在吊具的四个角设置配重,并设置把手来方便快速的旋转板料下方的托板,经过实际测量板料的总体重量不会超过1.5吨,所以吊具整体需要保证1.5吨的承重。本发明可以实现板料垛整体的稳定搬运,码料效率高,同时减少操作人员,降低了人员成本,整体码料除了效率高外,同时整体质量可控。

附图说明

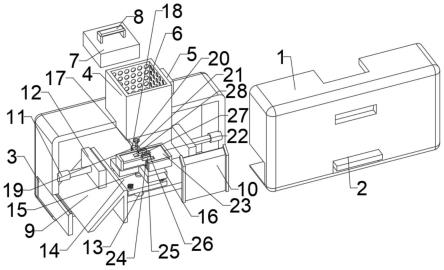

23.图1为本发明的一种快速专用吊具整体结构示意图;

24.图2为本发明的一种快速专用吊具整体结构俯视图;

25.图3为本发明的一种快速专用吊具吊运前轮罩外板状态图;

26.其中:1、承载体,101、主梁,102、框架梁,103、连接板,104、第一螺母,105、螺栓,2、吊耳,3、承重限位体,301、配合筒,302、吊杆,303、把手,304、托板,305、第三螺母,4、固定板,5、安装板,6、第二螺母,7、前轮罩外板。

具体实施方式

27.下面结合附图对本发明的实施方式作进一步说明。

28.参见附图1和附图2,本发明的一种快速专用吊具包括:

29.承载体1,所述承载体1至少包括一个沿垂直自身轴线方向运动的主梁101;

30.吊耳2,所述吊耳2连接在所述主梁101中心位置;

31.以及分布在所述承载体1四周的多个承重限位体3,通过多个所述承重限位体3对待搬运的板料垛承载和限位。

32.所述承载体1还包括框架梁102,所述主梁101两端分别通过两组主梁101连接调节结构和所述框架梁102连接并调节相对位置。

33.每组所述主梁101连接调节结构包括两个相互平行设置的连接板103,一个所述连接板103和所述主梁101一端下表面固定连接,所述框架梁102位于两个连接板103之间,两

个所述连接板103通过螺栓105和第一螺母104连接定位。

34.所述吊耳2为u型结构,u型的吊耳2的端部设置有螺纹;所述吊耳2和所述主梁101的连接结构包括:

35.位于所述主梁101上端面的固定板4;

36.以及位于所述主梁101下端面的安装板5,所述吊耳2的两端分别穿过固定板4以及安装板5并和第二螺母6螺纹连接。

37.本实施例中,吊耳2的宽度,即两个杆部内侧壁之间的距离为60mm,吊耳2的直径为20mm,吊耳2的额高度为90mm,即吊耳2顶点距离固定板4之间的距离。

38.所述承重限位体3包括六组,所述框架梁102两个长边侧壁分别设置两组,两个短边侧壁分别设置一组。

39.每组所述承重限位体3包括:

40.位于所述承载体1的框架梁102侧壁的配合筒301;

41.上端和所述配合筒301转动配合的吊杆302;

42.设置在所述配合筒301上方并和所述吊杆302上端连接的把手303;

43.以及固定设置在所述吊杆302下端的托板304,所述托板304和所述吊杆302垂直设置。

44.所述把手303包括竖直段和水平段,所述竖直段通过第三螺母305螺纹和所述吊杆302上端螺纹连接。

45.本实施例中托板304距离框架梁102下表面之间的距离为350mm,框架梁102的长度为1220mm,宽度为600mm。

46.所述吊杆302侧壁和承载体1的框架梁102下端面均设置有软防护。

47.所述软防护为聚氨酯。

48.所述框架梁102四角处根据吊运的板料垛最后重心位置设置配重。

49.本发明的使用过程为:

50.1、打开吊耳2将钢丝绳穿过吊耳2,另一端挂在吊钩上;

51.2、将吊具吊起至板料上方,转动托板304将待搬运的板料垛套在吊具的内部;

52.3、转动托板304,使每个托板304与板料保持最大面积的接触

53.4、将板料吊起并观察吊具是否平稳,如不平稳,通过调整主梁101在框架梁102的相对位置调整吊具的吊点;

54.5、将板料吊到托盘的指定位置放下,旋转托板304释放板料垛,并将吊具拉起;

55.6、重复以上步骤将另一组板料吊运至托盘;

56.7、完成吊运将吊具放回原位。

57.参见附图3,为本发明吊运前轮罩外板7时与前轮罩外板7吊运连接关系示意图;本发明为一种专业的吊具,由于前轮罩外板7和后轮罩外板是两种小尺寸的异形件,所以要根据产品的尺寸和托盘的尺寸进行设计,每包料的张数要求为300张,根据实际测量,每包料的重量都在1.5吨以下。所以要求吊具的承重能力一定要在1.5吨以上。并且在吊具的四周设置防护框防止洒料,吊耳2的设计需要可以调节具体的位置,在吊具的下方设置可随意旋转的托板304,托板304附有聚氨酯,不能产生划痕和压痕。

58.使用本发明的吊具进行去的的效果为:

59.1.单包(300片)的码料效率提高50%。

60.2.减少2名码料人员,全年降低人工成本14万元。

61.3.码料公差符合

±

1mm,过程质量受控。

62.本发明的结构满足了高效率、高质量、低成本的加工模式,这种快速吊运吊具扩展性很强,可推广大部分异性产品的吊运场合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。