1.本实用新型涉及控制阀技术领域,更具体的说是涉及一种矿用气动葫芦单轨吊控制手柄。

背景技术:

2.气动葫芦是目前最理想的防爆起重设备,广泛运用于石油、化工、煤矿、纺织、仓储、家用电器生产线、汽车制造生产线及船舶修造等行业中,是企业安全生产,提高效率,降低成本必不可少的设备。

3.目前,一般是通过带有两位三通阀的操作手柄控制气动葫芦的前进和后退,即将两位三通阀的一个进气孔接通气源,两位三通阀的一个出气孔接通气葫芦上控制其前进的进气孔,两位三通阀另一个出气孔接通气葫芦上控制其后退的进气孔,但是目前控制气动葫芦的操作手柄上的两位三通阀上没有可以立即切断气源的紧急按钮,导致安全性较差,同时现有操作手柄上的两位三通阀上没有保护罩,而煤矿井下空间较小,工人使用完就把操作手柄挂着,可能有的设备信号管较长,手柄容易下垂触碰到矿井内的地面或侧壁上,容易误触碰到操作手柄上的按钮,存在较大的安全隐患。

4.因此,如何提供一种安全性较高的矿用气动葫芦单轨吊控制手柄是本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本实用新型提供了一种矿用气动葫芦单轨吊控制手柄,具有紧急按钮,以便可以快速切断气体的流通,以及通过防护罩防止发生误触碰控制开关的问题,从而提高安全性。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种矿用气动葫芦单轨吊控制手柄,包括:

8.手柄,

9.阀体,所述阀体一侧端与所述手柄连接,所述阀体的底端分别开设有一个贯通至所述阀体顶端的中部容纳阶梯孔,以及开设有两个均贯通至所述阀体顶端的侧部容纳阶梯孔;所述阀体与所述手柄相对的另一侧端开设有一个进气孔和两个出气孔,且所述进气孔与所述中部容纳阶梯孔接通,两个所述出气孔一一对应接通两个所述侧部容纳阶梯孔,同时所述中部容纳阶梯孔分别接通两个所述侧部容纳阶梯孔;

10.紧急控制按钮,所述紧急控制按钮对应所述进气孔插入在所述中部容纳阶梯孔内,且所述紧急控制按钮的按压端从所述中部容纳阶梯孔在所述阀体顶端形成的开口伸出至所述阀体顶端外,同时所述中部容纳阶梯孔在所述阀体底端形成的开口密封插入有限位柱,所述紧急控制按钮通过所述限位柱限位在所述中部容纳阶梯孔内,以控制气体在所述中部容纳阶梯孔分别与两个所述侧部容纳阶梯孔接通处的流通状态;

11.出气控制按钮,所述出气控制按钮为两个,一一对应两个所述出气孔并一一对应

插入在两个所述侧部容纳阶梯孔内,同时每个所述出气控制按钮的按压端穿过对应的所述侧部容纳阶梯孔在所述阀体顶端形成的开口伸出至所述阀体顶端外,同时每个所述侧部容纳阶梯孔在所述阀体底端对应形成的开口处均密封连接有导向限位螺栓,所述紧急控制按钮通过对应的所述导向限位螺栓限位在对应的所述侧部容纳阶梯孔内,并均通过定位结构定位,以控制对应的所述出气孔出气;

12.防护罩,所述防护罩固定在所述阀体的顶端,且所述防护罩上开设有对应所述紧急控制按钮按压端的操作孔,同时所述防护罩的两侧一一对应所述阀体顶端的两侧均形成有对应所述出气控制按钮的操作空间。

13.本实用新型不仅通过出气控制按钮控制出气孔出气或封闭的状态,而且通过在阀体的中部容纳阶梯孔内安装紧急控制按钮,以便可以通过紧急控制按钮制气体在中部容纳阶梯孔分别与两个侧部容纳阶梯孔接通处的流通状态,因此通过按压紧急控制按钮可以立刻切断气体从进气孔向出气孔的流通,提高矿井内工作的安全性;同时本实用新型在阀体的顶端固定有防护罩,因此可以通过防护罩防止工作时不小心触碰紧急控制按钮和出气控制按钮的问题,进一步提高本实用新型的安全性。

14.优选的,所述中部容纳阶梯孔分别与两个所述侧部容纳阶梯孔的连接处均开通有第一通气孔,且两个所述第一通气孔位于同一条直线上。

15.本实用新型通过第一通气孔可以将通过进气孔进入至中部容纳阶梯孔内的气体进入至与出气孔接通的侧部容纳阶梯孔中,以便使得进气孔分别与两个出气孔接通,并且本实用新型的两个第一通气孔位于同一条直线上,从而可以提高气体流通的效率。

16.优选的,所述阀体的侧壁上开通有与所述侧部容纳阶梯孔接通的第二通气孔,且所述第二通气孔与两个所述第一通气孔位于同一直线上,所述第二通气孔内嵌入有封堵钢珠。

17.本实用新型的第二通气孔为工艺孔,以便通过第二通气孔开设第一通气孔。

18.优选的,所述第二通气孔开设在与所述侧部容纳阶梯孔轴线方向平行的所述阀体的侧壁上,从而操作方便。

19.优选的,所述紧急控制按钮包括:

20.阀杆,所述阀杆对应所述进气孔插入在所述中部容纳阶梯孔内,且所述阀杆的底端固定有密封结构,所述阀杆的顶端通过所述中部容纳阶梯孔在所述阀体顶端形成的开口伸出至所述阀体顶端外,并且所述密封结构中心至所述密封结构底端的距离 所述限位柱插入至所述第一通气孔的深度=所述第一通气孔的中心距所述阀体底端的距离;

21.按帽,所述按帽连接在所述阀杆的顶端;

22.通过按压所述按帽控制所述密封结构向所述限位柱方向移动,并通过所述限位柱限位所述密封结构的底端,以及通过所述定位结构对所述阀杆定位,以密封所述第一通气孔;通过提拉所述按帽控制所述密封结构向远离所述限位柱方向移动,并通过所述进气孔的孔壁限位所述密封结构的顶端,以及通过所述定位结构对所述阀杆定位,以解封所述第一通气孔。

23.本实用新型通过按压按帽可以使得阀杆向下移动,从而密封结构随之向限位柱方向移动,直至密封结构的底端抵接在限位柱的顶端,同时通过定位结构对阀杆定位,由于密封结构中心至密封结构底端的距离 限位柱插入至第一通气孔的深度=第一通气孔的中心

距阀体底端的距离,因此密封结构正好封堵密封第一通气孔;同理,本实用新型通过提拉按帽可以使得阀杆向上移动,从而密封结构随之向远离限位柱方向移动,直至密封结构的顶端抵接在进气孔的孔壁,同时通过定位结构对阀杆定位,则密封结构从第一通气孔处移开,则通过进气孔进入至中部容纳阶梯孔的气体可以通过第一通气孔进入至与出气孔接通的侧部容纳阶梯孔。

24.优选的,所述密封结构包括:

25.中心柱;

26.限位片,所述限位片为圆盘状,且两个所述限位片的内凹端中心一一对应固定在所述中心柱的两端,两个所述限位片和所述中心柱形成“工”字状限位槽;靠近所述阀体底端的所述限位片通过所述限位柱限位,远离所述阀体底端的所述限位片通过所述进气孔的孔壁限位;

27.第一密封圈,所述第一密封圈套设在所述中心柱上并嵌入在所述“工”字状限位槽内。

28.本实用新型通过中心柱和两个限位片形成“工”字状限位槽,不仅可以通过“工”字状限位槽嵌入连接第一密封圈,以便通过第一密封圈密封第一通气孔,而且可以通过限位柱限位靠近阀体底端的限位片,以便可以将密封结构限位在封堵第一通气孔的状态,以及通过进气孔的孔壁限位远离阀体底端的限位片,以便可以将密封结构限位在移开第一通气孔的状态;

29.同时,本实用新型中心柱两端的限位片均为盘状,以及使得盘状限位片的内凹面与第一密封圈接触,从而可以提高两个限位片对第一密封圈的压紧力,防止第一密封圈脱落。

30.优选的,所述定位结构为两个,对称位于所述阀体的两侧端,每个所述定位结构包括:

31.定位螺纹孔,所述定位螺纹孔对应所述阀杆开设在所述阀体的侧壁上,且所述定位螺纹孔与所述中部容纳阶梯孔接通;

32.定位钢珠,所述定位钢珠嵌入在所述定位螺纹孔内,且所述阀杆上沿其轴向自靠近所述按帽至远离所述按帽方向依次开设有第一球状限位槽和第二球状限位槽,所述定位钢珠与所述第一球状限位槽嵌入连接以将所述阀杆定位在按压状态;所述定位钢珠与所述第二球状限位槽嵌入连接以将所述阀杆定位在提拉状态;

33.定位螺栓,所述定位螺栓与所述定位螺纹孔螺纹连接;

34.定位弹簧,所述定位弹簧的一端抵接所述定位钢珠,另一端抵接在所述定位螺栓上。

35.本实用新型通过定位螺栓将定位弹簧和定位钢珠均限定在定位螺纹孔内,从而当按压阀杆时,可以通过定位弹簧的弹力可以使得定位钢珠从嵌入在第二球状限位槽内转换为嵌入至第一球状限位槽内的状态,从而将阀杆定位在下压的状态;同理,当提拉阀杆时,可以通过定位弹簧的弹力可以使得定位钢珠从嵌入在第一球状限位槽内转换为嵌入至第二球状限位槽内的状态,从而将阀杆定位在提拉的状态。

36.优选的,所述导向限位螺栓包括螺杆和与所述螺杆垂直连接的螺栓头,且所述螺杆上沿其轴向开设有导向孔,同时所述螺杆远离所述螺栓头的一端外壁有固定有限位环;

37.所述侧部容纳阶梯孔的孔径自所述阀体底端至所述阀体顶端依次减小,且所述侧部容纳阶梯孔的内壁上靠近所述阀体底端的台阶为限位台阶,同时所述限位台阶位于所述出气孔与所述第一通气孔之间;

38.所述出气控制按钮上具有与所述限位台阶对应的密封台阶,所述出气控制按钮在所述侧部容纳阶梯孔并通过所述限位环限位以及通过所述导向孔导向,并通过所述密封台阶与所述限位台阶抵接以密封所述出气孔;通过按压所述出气控制按钮的按压端控制所述密封台阶向所述阀体底端移动,以使所述密封台阶与所述限位台阶之间形成气体通道,气体从所述第一通气孔通过所述气体通道流通至所述出气孔。

39.本实用新型通过出气控制按钮的密封台阶与限位台阶接触密封的方式来封堵出气孔,从而密封效果较好,同时便于控制将密封台阶移开限位台阶,以便可以使密封台阶与限位台阶之间形成气体通道,从而气体从第一通气孔通过气体通道流通至出气孔,进而使气体从出气孔排入至气动葫芦。

40.优选的,所述出气控制按钮包括:

41.第一阀芯,所述第一阀芯位于所述侧部容纳阶梯孔内,且所述第一阀芯的顶端通过所述侧部容纳阶梯孔在所述阀体顶端形成的开口伸出至所述阀体顶端外;所述第一阀芯靠近其底端的外壁上环设固定有限位圈;

42.第二阀芯,所述第二阀芯位于所述侧部容纳阶梯孔内并与所述第一阀芯同线且间隔设置,同时所述密封台阶环设固定在所述第二阀芯的外壁;

43.缓冲弹簧,所述缓冲弹簧的一端套设在所述第一阀芯的底端并通过所述限位圈限位,所述缓冲弹簧的另一端套设在所述第二阀芯的顶端并通过所述密封台阶限位;

44.复位弹簧,所述复位弹簧的一端套设在所述第二阀芯的底端并通过所述密封台阶限位,所述复位弹簧的另一端套设在所述限位环上并通过所述螺杆上的螺纹限位;所述第二阀芯的底端通过按压所述第一阀芯的顶端移动至所述导向孔内,通过所述复位弹簧的弹力移出至所述导向孔复位;所述复位弹簧的弹力大于所述缓冲弹簧的弹力。

45.本实用新型将出气控制按钮的第一阀芯与第二阀芯通过缓冲弹簧连接,从而当轻碰第一阀芯的按压端时,由于缓冲弹簧的弹力,则第一阀芯不会触碰到第二阀芯,并且由于复位弹簧的弹力大于缓冲弹簧的弹力,则第二阀芯便不会压缩复位弹簧并向导向孔内移动,因此第二阀芯上的密封台阶就不会相对限位台阶运动,则密封台阶与限位台阶之间便不会形成气体通道,从而气体就不会流通至出气孔并排出,因此防止了工人误操作的问题,进一步提高了安全性。

46.优选的,所述出气控制按钮还包括:

47.安装板,所述安装板固定在所述阀体顶端,且所述安装板上开设有第一通孔,所述第一阀芯的顶端依次通过所述侧部容纳阶梯孔在所述阀体顶端形成的开口以及所述第一通孔伸出至所述安装板外;所述安装板的两侧对称固定有立板,且两个所述立板之间连接有销轴;

48.按压板,所述按压板位于所述第一阀芯的顶部,且所述按压板的一端转动连接在所述销轴上,所述按压板的另一端为按压端,所述按压板的按压端通过所述防护罩一侧的所述操作空间伸出至所述防护罩外。

49.本实用新型通过安装板、立板和销轴安装有按压板,从而方便通过按压板按压第

一阀芯的顶端,同时按压板的按压端通过防护罩一侧的操作空间伸出至防护罩外,避免了防护罩妨碍操作的问题。

50.优选的,所述第一阀芯自其底端至顶端开设有第一释气导向孔,且所述第一阀芯靠近其顶端的外壁沿周向开设有多个第一释气排放口,且每个所述第一释气排放口均与所述第一释气导向孔接通并均位于所述安装板外;同时位于所述侧部容纳阶梯孔内的所述第一阀芯外壁上开设有多个第一密封限位槽,且每个所述第一密封限位槽均位于所述出气孔与所述侧部容纳阶梯孔在所述阀体顶端形成的开口之间,每个所述第一密封限位槽内均嵌设有第二密封圈;

51.所述第二阀芯自其底端至顶端开设有第二释气导向孔427,且所述第二阀芯靠近其顶端的外壁上开设有第二释气排放口4267;所述第二阀芯靠近其底端的外壁上开设有第二密封限位槽,且每个所述第二密封限位槽内均嵌设有第三密封圈425。

52.本实用新型操作完后侧部容纳阶梯孔内剩余的气体从第一释气导向孔导入至第一释气排放口,以便通过第一释气排放口将剩余的气体排出,并且通过第二密封圈避免气体从第一阀芯与侧部容纳阶梯孔壁之间的缝隙流流出的问题,防止实用过程中气体泄露的问题;

53.同时,本实用新型操作完后导向孔内的气体进入第二释气导向孔427,并通过第二释气排放口426释放至侧部容纳阶梯孔内,则同时从第一释气导向孔导入至第一释气排放口后排出。

54.优选的,所述密封台阶包括:

55.台阶本体,所述台阶本体环设且固定在所述第二阀芯的外壁;

56.密封垫,所述密封垫为环形,且所述密封垫8环设且固定在所述第二阀芯的外壁,同时所述密封垫固定在所述台阶本体靠近所述限位台阶的台阶面上。

57.本实用新型通过台阶本体支撑密封垫与限位台阶对接,并通过密封垫密封台阶本体与限位台阶之间的缝隙,防止气体从出气孔处排出。

58.优选的,所述按帽与所述阀杆可拆卸连接,便于更换和维修。

59.优选的,所述按帽与所述阀杆螺纹连接,操作简单。

60.优选的,两个所述立板上对称开设有第二通孔,所述销轴的两端一一对应穿过两个所述第二通孔,且所述销轴穿过对应的所述第二通孔的端部均开设有卡槽,每个所述卡槽中卡接有卡簧以限位所述销轴的轴向位移。

61.本实用新型通过卡簧卡接在销轴的卡槽上来限位销轴的轴向位移,不仅操作方便,而且限位稳定。

62.优选的,所述手柄与所述阀体可拆卸连接,便于更换和维修。

63.优选的,所述手柄与所述阀体螺纹连接,操作简单。

64.优选的,所述防护罩为拱形,所述操作孔开通在所述防护罩的凸出端,保护效果好,同时避免碰伤到工人。

65.经由上述的技术方案可知,与现有技术相比,本实用新型公开提供了一种矿用气动葫芦单轨吊控制手柄,可以实现如下技术效果:

66.本实用新型不仅通过出气控制按钮控制出气孔出气或封闭的状态,而且通过在阀体的中部容纳阶梯孔内安装紧急控制按钮,以便可以通过紧急控制按钮制气体在中部容纳

阶梯孔分别与两个侧部容纳阶梯孔接通处的流通状态,因此通过按压紧急控制按钮可以立刻切断气体从进气孔向出气孔的流通,提高矿井内工作的安全性;同时本实用新型在阀体的顶端固定有防护罩,因此可以通过防护罩防止工作时不小心触碰紧急控制按钮和出气控制按钮的问题,进一步提高本实用新型的安全性。

附图说明

67.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

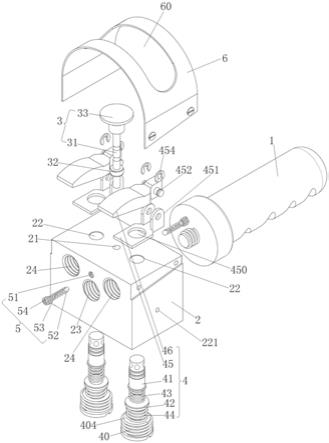

68.图1附图为本实用新型一种矿用气动葫芦单轨吊控制手柄的结构分解图;

69.图2附图为本实用新型一种矿用气动葫芦单轨吊控制手柄的结构整体图;

70.图3附图为本实用新型的密封结构密封第一通气孔,同时密封台阶抵接在限位台阶上以密封出气孔的剖视图;

71.图4附图为本实用新型的密封结构未密封密封第一通气孔,同时密封台阶抵接在限位台阶上以密封出气孔的剖视图;

72.图5附图为本实用新型的密封结构未密封密封第一通气孔,同时密封台阶未抵接在限位台阶上以形成气体通道的剖视图;

73.图6附图为本实用新型的定位钢珠嵌入在第二球状限位槽内的剖视图;

74.图7附图为本实用新型的定位钢珠嵌入在第一球状限位槽内的剖视图;

75.图8附图为本实用新型紧急控制按钮的结构图;

76.图8附图为本实用新型紧急控制按钮的结构图;

77.图9附图为本实用新型第一阀芯的结构图;

78.图10附图为本实用新型第二阀芯的结构图;

79.图11附图为本实用新型导向限位螺栓的结构图。

80.其中,1

‑

手柄;2

‑

阀体;21

‑

中部容纳阶梯孔;22

‑

侧部容纳阶梯孔;23

‑ꢀ

进气孔;24

‑

出气孔;3

‑

紧急控制按钮;30

‑

限位柱;4

‑

出气控制按钮;40

‑

导向限位螺栓;5

‑

定位结构;6

‑

防护罩;60

‑

操作孔;210

‑

第一通气孔;220

‑

第二通气孔;221

‑

封堵钢珠;31

‑

阀杆;32

‑

密封结构;33

‑

按帽;322

‑

限位片;323

‑

第一密封圈;51

‑

定位螺纹孔;52

‑

定位钢珠;521

‑

第一球状限位槽;522

‑

第二球状限位槽;53

‑

定位螺栓;54

‑

定位弹簧;401

‑

螺杆;402

‑

螺栓头;403

‑

导向孔; 404

‑

限位环;229

‑

限位台阶;421

‑

密封台阶;420

‑

气体通道;41

‑

第一阀芯;42

‑ꢀ

第二阀芯;43

‑

缓冲弹簧;411

‑

限位圈;44

‑

复位弹簧;45

‑

安装板;450

‑

第一通孔;451

‑

立板;452

‑

销轴;46

‑

按压板;410

‑

第一释气导向孔;412

‑‑

第一释气排放口;413

‑

第二密封圈;427

‑

第二释气导向孔;426

‑

第二释气排放口;425

‑ꢀ

第三密封圈;429

‑

台阶本体;428

‑

密封垫;454

‑

卡簧。

具体实施方式

81.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

82.本实用新型实施例公开了一种矿用气动葫芦单轨吊控制手柄,包括:

83.手柄1,

84.阀体2,阀体2一侧端与手柄1连接,阀体2的底端分别开设有一个贯通至阀体2顶端的中部容纳阶梯孔21,以及开设有两个均贯通至阀体2顶端的侧部容纳阶梯孔22;阀体2与手柄1相对的另一侧端开设有一个进气孔23 和两个出气孔24,且进气孔23与中部容纳阶梯孔21接通,两个出气孔24 一一对应接通两个侧部容纳阶梯孔22,同时中部容纳阶梯孔21分别接通两个侧部容纳阶梯孔22;

85.紧急控制按钮3,紧急控制按钮3对应进气孔23插入在中部容纳阶梯孔 21内,且紧急控制按钮3的按压端从中部容纳阶梯孔21在阀体2顶端形成的开口伸出至阀体2顶端外,同时中部容纳阶梯孔21在阀体2底端形成的开口密封插入有限位柱30,紧急控制按钮3通过限位柱30限位在中部容纳阶梯孔 21内,以控制气体在中部容纳阶梯孔21分别与两个侧部容纳阶梯孔22接通处的流通状态;

86.出气控制按钮4,出气控制按钮4为两个,一一对应两个出气孔24并一一对应插入在两个侧部容纳阶梯孔22内,同时每个出气控制按钮4的按压端穿过对应的侧部容纳阶梯孔22在阀体2顶端形成的开口伸出至阀体2顶端外,同时每个侧部容纳阶梯孔22在阀体2底端对应形成的开口处均密封连接有导向限位螺栓40,紧急控制按钮3通过对应的导向限位螺栓40限位在对应的侧部容纳阶梯孔22内,并均通过定位结构5定位,以控制对应的出气孔24出气;

87.防护罩6,防护罩6固定在阀体2的顶端,且防护罩6上开设有对应紧急控制按钮3按压端的操作孔60,同时防护罩6的两侧一一对应阀体2顶端的两侧均形成有对应出气控制按钮4的操作空间。

88.为了进一步优化上述技术方案,

89.中部容纳阶梯孔21分别与两个侧部容纳阶梯孔22的连接处均开通有第一通气孔210,且两个第一通气孔210位于同一条直线上。

90.为了进一步优化上述技术方案,阀体2的侧壁上开通有与侧部容纳阶梯孔22接通的第二通气孔220,且第二通气孔220与两个第一通气孔210位于同一直线上,第二通气孔220内嵌入有封堵钢珠221。

91.为了进一步优化上述技术方案,第二通气孔220开设在与侧部容纳阶梯孔 22轴线方向平行的阀体2的侧壁上。

92.为了进一步优化上述技术方案,紧急控制按钮3包括:

93.阀杆31,阀杆31对应进气孔23插入在中部容纳阶梯孔21内,且阀杆 31的底端固定有密封结构32,阀杆31的顶端通过中部容纳阶梯孔21在阀体 2顶端形成的开口伸出至阀体2顶端外,并且密封结构32中心至密封结构32 底端的距离 限位柱30插入至第一通气孔210的深度=第一通气孔210的中心距阀体2底端的距离;

94.按帽33,按帽33连接在阀杆31的顶端;

95.通过按压按帽33控制密封结构32向限位柱30方向移动,并通过限位柱 30限位密封结构32的底端,以及通过定位结构5对阀杆31定位,以密封第一通气孔210;通过提拉按帽33控制密封结构32向远离限位柱30方向移动,并通过进气孔23的孔壁限位密封结构32的顶

端,以及通过定位结构5对阀杆31定位,以解封第一通气孔210。

96.为了进一步优化上述技术方案,密封结构32包括:

97.中心柱;

98.限位片322,限位片322为圆盘状,且两个限位片322的内凹端中心一一对应固定在中心柱的两端,两个限位片322和中心柱形成“工”字状限位槽;靠近阀体2底端的限位片322通过限位柱30限位,远离阀体2底端的限位片 322通过进气孔23的孔壁限位;

99.第一密封圈323,第一密封圈323套设在中心柱上并嵌入在“工”字状限位槽内。

100.为了进一步优化上述技术方案,定位结构5为两个,对称位于阀体2的两侧端,每个定位结构5包括:

101.定位螺纹孔51,定位螺纹孔51对应阀杆31开设在阀体2的侧壁上,且定位螺纹孔51与中部容纳阶梯孔21接通;

102.定位钢珠52,定位钢珠52嵌入在定位螺纹孔51内,且阀杆31上沿其轴向自靠近按帽33子至远离按帽33方向依次开设有第一球状限位槽521和第二球状限位槽522,定位钢珠52与第一球状限位槽521嵌入连接以将阀杆31 定位在按压状态;定位钢珠52与第二球状限位槽522嵌入连接以将阀杆31 定位在提拉状态;

103.定位螺栓53,定位螺栓53与定位螺纹孔51螺纹连接;

104.定位弹簧54,定位弹簧54的一端抵接定位钢珠52,另一端抵接在定位螺栓53上。

105.为了进一步优化上述技术方案,导向限位螺栓40包括螺杆401和与螺杆 401垂直连接的螺栓头402,且螺杆401上沿其轴向开设有导向孔403,同时螺杆401远离螺栓头402的一端外壁有固定有限位环404;

106.侧部容纳阶梯孔22的孔径自阀体2底端至阀体2顶端依次减小,且侧部容纳阶梯孔22的内壁上靠近阀体2底端的台阶为限位台阶229,同时限位台阶229位于出气孔24与第一通气孔210之间;

107.出气控制按钮4上具有与限位台阶229对应的密封台阶421,出气控制按钮4在侧部容纳阶梯孔22并通过限位环404限位以及通过导向孔403导向,并通过密封台阶421与限位台阶229抵接以密封出气孔24;通过按压出气控制按钮4的按压端控制密封台阶421向阀体2底端移动,以使密封台阶421 与限位台阶229之间形成气体通道420,气体从第一通气孔210通过气体通道 420流通至出气孔24。

108.为了进一步优化上述技术方案,出气控制按钮4包括:

109.第一阀芯41,第一阀芯41位于侧部容纳阶梯孔22内,且第一阀芯41 的顶端通过侧部容纳阶梯孔22在阀体2顶端形成的开口伸出至阀体2顶端外;第一阀芯41靠近其底端的外壁上环设固定有限位圈411;

110.第二阀芯42,第二阀芯42位于侧部容纳阶梯孔22内并与第一阀芯41 同线且间隔设置,同时密封台阶421环设固定在第二阀芯42的外壁;

111.缓冲弹簧43,缓冲弹簧43的一端套设在第一阀芯41的底端并通过限位圈411限位,缓冲弹簧43的另一端套设在第二阀芯42的顶端并通过密封台阶421限位;

112.复位弹簧44,复位弹簧44的一端套设在第二阀芯42的底端并通过密封台阶421限位,复位弹簧44的另一端套设在限位环404上并通过螺杆401上的螺纹限位;第二阀芯42的底端通过按压第一阀芯41的顶端移动至导向孔 403内,通过复位弹簧44的弹力移出至导向

孔403复位;复位弹簧44的弹力大于所缓冲弹簧43的弹力。

113.为了进一步优化上述技术方案,出气控制按钮4还包括:

114.安装板45,安装板45固定在阀体2顶端,且安装板45上开设有第一通孔450,第一阀芯41的顶端依次通过侧部容纳阶梯孔22在阀体2顶端形成的开口以及第一通孔450伸出至安装板45外;安装板45的两侧对称固定有立板451,且两个立板451之间连接有销轴452;

115.按压板46,按压板46位于第一阀芯41的顶部,且按压板46的一端转动连接在销轴452上,按压板46的另一端为按压端,按压板46的按压端通过防护罩6一侧的操作空间伸出至防护罩6外。

116.为了进一步优化上述技术方案,第一阀芯41自其底端至顶端开设有第一释气导向孔410,且第一阀芯41靠近其顶端的外壁沿周向开设有多个第一释气排放口412,且每个第一释气排放口412均与第一释气导向孔410接通并均位于安装板45外;同时位于侧部容纳阶梯孔22内的第一阀芯41外壁上开设有多个第一密封限位槽,且每个第一密封限位槽均位于出气孔24与侧部容纳阶梯孔22在阀体2顶端形成的开口之间,每个第一密封限位槽内均嵌设有第二密封圈413;

117.第二阀芯42自其底端至顶端开设有第二释气导向孔427,且第二阀芯42 靠近其顶端的外壁上开设有第二释气排放口426;第二阀芯42靠近其底端的外壁上开设有第二密封限位槽,且每个第二密封限位槽内均嵌设有第三密封圈425。

118.为了进一步优化上述技术方案,密封台阶421包括:

119.台阶本体429,台阶本体429环设且固定在第二阀芯42的外壁;

120.密封垫428,密封垫428为环形,且密封垫428环设且固定在第二阀芯 42的外壁,同时密封垫428固定在台阶本体429靠近限位台阶229的台阶面上。

121.为了进一步优化上述技术方案,按帽33与阀杆31可拆卸连接。

122.为了进一步优化上述技术方案,按帽33与阀杆31螺纹连接。

123.为了进一步优化上述技术方案,两个立板451上对称开设有第二通孔,销轴452的两端一一对应穿过两个第二通孔,且销轴452穿过对应的第二通孔的端部均开设有卡槽,每个卡槽中卡接有卡簧454以限位销轴452的轴向位移。

124.为了进一步优化上述技术方案,手柄1与阀体2可拆卸连接。

125.为了进一步优化上述技术方案,手柄1与阀体2螺纹连接。

126.为了进一步优化上述技术方案,防护罩6为拱形,操作孔60开通在防护罩6的凸出端。

127.实施例1:

128.本实用新型实施例公开了一种矿用气动葫芦单轨吊控制手柄,包括:手柄1、阀体2、紧急控制按钮3,出气控制按钮4、定位结构5和防护罩6;

129.阀体2一侧端与手柄1连接,阀体2的底端分别开设有一个贯通至阀体2 顶端的中部容纳阶梯孔21,以及开设有两个均贯通至阀体2顶端的侧部容纳阶梯孔22;阀体2与手柄1相对的另一侧端开设有一个进气孔23和两个出气孔24,且进气孔23与中部容纳阶梯孔21接通,两个出气孔24一一对应接通两个侧部容纳阶梯孔22,同时中部容纳阶梯孔21分别接通两个侧部容纳阶梯孔22;进气孔23通过进气管91接通在空压机90上,一个出气孔24通过第一输送管92接通在控制气动葫芦前进的进气口,另一个出气孔24通过第二输送管93接通在

控制气动葫芦后退的进气口;

130.紧急控制按钮3对应进气孔23插入在中部容纳阶梯孔21内,且紧急控制按钮3的按压端从中部容纳阶梯孔21在阀体2顶端形成的开口伸出至阀体 2顶端外,同时中部容纳阶梯孔21在阀体2底端形成的开口密封插入有限位柱30,紧急控制按钮3通过限位柱30限位在中部容纳阶梯孔21内,以控制气体在中部容纳阶梯孔21分别与两个侧部容纳阶梯孔22接通处的流通状态;

131.出气控制按钮4为两个,一一对应两个出气孔24并一一对应插入在两个侧部容纳阶梯孔22内,同时每个出气控制按钮4的按压端穿过对应的侧部容纳阶梯孔22在阀体2顶端形成的开口伸出至阀体2顶端外,同时每个侧部容纳阶梯孔22在阀体2底端对应形成的开口处均密封连接有导向限位螺栓40,紧急控制按钮3通过对应的导向限位螺栓40限位在对应的侧部容纳阶梯孔22 内,并均通过定位结构5定位,以控制对应的出气孔24出气;

132.防护罩6固定在阀体2的顶端,且防护罩6上开设有对应紧急控制按钮3 按压端的操作孔60,同时防护罩6的两侧一一对应阀体2顶端的两侧均形成有对应出气控制按钮4的操作空间。

133.本实用新型通过在阀体2的中部容纳阶梯孔内21安装紧急控制按钮3,以便通过按压紧急控制按钮3可以密封中部容纳阶梯孔21与侧部容纳阶梯孔 22接通处,从而可以立刻切断从进气孔23进入至中部容纳阶梯孔21中的气体再次进入侧部容纳阶梯孔22中,则不管出气控制按钮4控制出气孔24出气还是封闭,气体都不会从出气孔24排入至气动葫芦,以通过紧急控制按钮 3实现紧急制动的作用;

134.当通过提拉紧急控制按钮3,以使提拉紧急控制按钮3从中部容纳阶梯孔 21与侧部容纳阶梯孔22接通处移开,使得从进气孔23进入至中部容纳阶梯孔21中的气体可以流入至侧部容纳阶梯孔22内,则此时通过按压一个出气控制按钮4,则侧部容纳阶梯孔22内的气体便于从出气孔24排入至气动葫芦,以控制气动葫芦的前进或后退。

135.同时本实用新型在阀体2的顶端固定有防护罩6,因此可以通过防护罩6 防止工作时不小心触碰紧急控制按钮3和出气控制按钮4的问题,进一步提高本实用新型的安全性。

136.实施例2:

137.在实施例1的基础上:

138.中部容纳阶梯孔21分别与两个侧部容纳阶梯孔22的连接处均开通有第一通气孔210,且两个第一通气孔210位于同一条直线上。

139.本实用新型通过第一通气孔210可以将通过进气孔23进入至中部容纳阶梯孔21内的气体进入至与出气孔24接通的侧部容纳阶梯孔22中,以便使得进气孔23分别与两个出气孔24接通,并且本实用新型的两个第一通气孔210 位于同一条直线上,从而可以提高气体流通的效率。

140.阀体2的侧壁上开通有与侧部容纳阶梯孔22接通的第二通气孔220,且第二通气孔220与两个第一通气孔210位于同一直线上,第二通气孔220内嵌入有封堵钢珠221。

141.本实用新型的第二通气孔220为工艺孔,以便通过第二通气孔220开设第一通气孔210。

142.第二通气孔220开设在与侧部容纳阶梯孔22轴线方向平行的阀体2的侧壁上。

143.紧急控制按钮3包括:阀杆31和按帽33;

144.阀杆31对应进气孔23插入在中部容纳阶梯孔21内,且阀杆31的底端固定有密封结构32,阀杆31的顶端通过中部容纳阶梯孔21在阀体2顶端形成的开口伸出至阀体2顶端外,并且密封结构32中心至密封结构32底端的距离 限位柱30插入至第一通气孔210的深度=第一通气孔210的中心距阀体 2底端的距离;

145.按帽33连接在阀杆31的顶端;

146.通过按压按帽33控制密封结构32向限位柱30方向移动,并通过限位柱 30限位密封结构32的底端,以及通过定位结构5对阀杆31定位,以密封第一通气孔210;通过提拉按帽33控制密封结构32向远离限位柱30方向移动,并通过进气孔23的孔壁限位密封结构32的顶端,以及通过定位结构5对阀杆31定位,以解封第一通气孔210。

147.本实用新型通过按压按帽33可以使得阀杆31向下移动,从而密封结构 32随之向限位柱30方向移动,直至密封结构32的底端抵接在限位柱30的顶端,同时通过定位结构5对阀杆31定位,由于密封结构32中心至密封结构 32底端的距离 限位柱30插入至第一通气孔210的深度=第一通气孔210的中心距阀体底端的距离,因此密封结构32正好封堵密封第一通气孔210;同理,本实用新型通过提拉按帽33可以使得阀杆31向上移动,从而密封结构32随之向远离限位柱30方向移动,直至密封结构32的顶端抵接在进气孔23的孔壁,同时通过定位结构5对阀杆31定位,则密封结构32从第一通气孔210 处移开,则通过进气孔23进入至中部容纳阶梯孔21的气体可以通过第一通气孔210进入至与出气孔24接通的侧部容纳阶梯孔22。

148.密封结构32包括:中心柱、限位片322和第一密封圈323;

149.限位片322为圆盘状,且两个限位片322的内凹端中心一一对应固定在中心柱的两端,两个限位片322和中心柱形成“工”字状限位槽;靠近阀体2 底端的限位片322通过限位柱30限位,远离阀体2底端的限位片322通过进气孔23的孔壁限位;

150.第一密封圈323套设在中心柱上并嵌入在“工”字状限位槽内。

151.定位结构5为两个,对称位于阀体2的两侧端,每个定位结构5包括:定位螺纹孔51、定位钢珠52、定位螺栓53和定位弹簧54;

152.定位螺纹孔51对应阀杆31开设在阀体2的侧壁上,且定位螺纹孔51与中部容纳阶梯孔21接通;定位钢珠52嵌入在定位螺纹孔51内,且阀杆31 上沿其轴向自靠近按帽33子至远离按帽33方向依次开设有第一球状限位槽 521和第二球状限位槽522,定位钢珠52与第一球状限位槽521嵌入连接以将阀杆31定位在按压状态;定位钢珠52与第二球状限位槽522嵌入连接以将阀杆31定位在提拉状态;定位螺栓53与定位螺纹孔51螺纹连接;定位弹簧54的一端抵接定位钢珠52,另一端抵接在定位螺栓53上。

153.本实用新型通过中心柱和两个限位片322形成“工”字状限位槽,不仅可以通过“工”字状限位槽嵌入连接第一密封圈323,以便通过第一密封圈 323密封第一通气孔210,而且可以通过限位柱30限位靠近阀体底端的限位片322,以便可以将密封结构32限位在封堵第一通气孔210的状态,以及通过进气孔23的孔壁限位远离阀体底端的限位片322,以便可以将密封结构32 限位在移开第一通气孔210的状态;

154.同时,本实用新型中心柱两端的限位片322均为盘状,以及使得盘状限位片322的内凹面与第一密封圈323接触,从而可以提高两个限位片322对第一密封圈323的压紧力,防止第一密封圈323脱落。

155.导向限位螺栓40包括螺杆401和与螺杆401垂直连接的螺栓头402,且螺杆401上沿其轴向开设有导向孔403,同时螺杆401远离螺栓头402的一端外壁有固定有限位环404;

156.侧部容纳阶梯孔22的孔径自阀体2底端至阀体2顶端依次减小,且侧部容纳阶梯孔22的内壁上靠近阀体2底端的台阶为限位台阶229,同时限位台阶229位于出气孔24与第一通气孔210之间;

157.出气控制按钮4上具有与限位台阶229对应的密封台阶421,出气控制按钮4在侧部容纳阶梯孔22并通过限位环404限位以及通过导向孔403导向,并通过密封台阶421与限位台阶229抵接以密封出气孔24;通过按压出气控制按钮4的按压端控制密封台阶421向阀体2底端移动,以使密封台阶421 与限位台阶229之间形成气体通道420,气体从第一通气孔210通过气体通道 420流通至出气孔24。

158.本实用新型通过出气控制按钮4的密封台阶421与限位台阶229接触密封的方式来封堵出气孔24,从而密封效果较好,同时便于控制将密封台阶421 移开限位台阶229,以便可以使密封台阶421与限位台阶229之间形成气体通道420,从而气体从第一通气孔210通过气体通道420流通至出气孔24,进而使气体从出气孔24排入至气动葫芦。

159.出气控制按钮4包括:第一阀芯41、第二阀芯42、缓冲弹簧43和复位弹簧44;

160.第一阀芯41位于侧部容纳阶梯孔22内,且第一阀芯41的顶端通过侧部容纳阶梯孔22在阀体2顶端形成的开口伸出至阀体2顶端外;第一阀芯41 靠近其底端的外壁上环设固定有限位圈411;

161.第二阀芯42位于侧部容纳阶梯孔22内并与第一阀芯41同线且间隔设置,同时密封台阶421环设固定在第二阀芯42的外壁;

162.缓冲弹簧43的一端套设在第一阀芯41的底端并通过限位圈411限位,缓冲弹簧43的另一端套设在第二阀芯42的顶端并通过密封台阶421限位;

163.复位弹簧44的一端套设在第二阀芯42的底端并通过密封台阶421限位,复位弹簧44的另一端套设在限位环404上并通过螺杆401上的螺纹限位;第二阀芯42的底端通过按压第一阀芯41的顶端移动至导向孔403内,通过复位弹簧44的弹力移出至导向孔403复位;复位弹簧44的弹力大于所缓冲弹簧43的弹力。

164.本实用新型将出气控制按钮4的第一阀芯41与第二阀芯42通过第二阀芯43连接,从而当轻碰第一阀芯41的按压端时,由于第二阀芯43的弹力,则第一阀芯41不会触碰到第二阀芯42,并且由于复位弹簧44的弹力大于第二阀芯43的弹力,则第二阀芯42便不会压缩复位弹簧44并向导向孔内移动,因此第二阀芯42上的密封台阶421就不会相对限位台阶229运动,则密封台阶421与限位台阶229之间便不会形成气体通道420,从而气体就不会流通至出气孔24并排出,因此防止了工人误操作的问题,进一步提高了安全性。

165.出气控制按钮4还包括:安装板45和按压板46;

166.安装板45固定在阀体2顶端,且安装板45上开设有第一通孔450,第一阀芯41的顶端依次通过侧部容纳阶梯孔22在阀体2顶端形成的开口以及第一通孔450伸出至安装板45外;安装板45的两侧对称固定有立板451,且两个立板451之间连接有销轴452;

167.按压板46位于第一阀芯41的顶部,且按压板46的一端转动连接在销轴 452上,按压板46的另一端为按压端,按压板46的按压端通过防护罩6一侧的操作空间伸出至防护罩6外。

168.本实用新型通过安装板45、立板451和销轴452安装有按压板46,从而方便通过按压板46按压第一阀芯41的顶端,同时按压板46的按压端通过防护罩6一侧的操作空间伸出至防护罩6外,避免了防护罩6妨碍操作的问题。

169.第一阀芯41自其底端至顶端开设有第一释气导向孔410,且第一阀芯41 靠近其顶端的外壁沿周向开设有多个第一释气排放口412,且每个第一释气排放口412均与第一释气导向孔410接通并均位于安装板45外;同时位于侧部容纳阶梯孔22内的第一阀芯41外壁上开设有多个第一密封限位槽,且每个第一密封限位槽均位于出气孔24与侧部容纳阶梯孔22在阀体2顶端形成的开口之间,每个第一密封限位槽内均嵌设有第二密封圈413;

170.第二阀芯42自其底端至顶端开设有第二释气导向孔427,且第二阀芯42 靠近其顶端的外壁上开设有第二释气排放口426;第二阀芯42靠近其底端的外壁上开设有第二密封限位槽,且每个第二密封限位槽内均嵌设有第三密封圈425。

171.本实用新型操作完后侧部容纳阶梯孔22内剩余的气体从第一释气导向孔 410导入至第一释气排放口412,以便通过第一释气排放口412将剩余的气体排出,并且通过第二密封圈413避免气体从第一阀芯41与侧部容纳阶梯孔22 壁之间的缝隙流流出的问题,防止实用过程中气体泄露的问题;同时,本实用新型操作完后导向孔403内的气体进入第二释气导向孔427410,并通过第二释气排放口426释放至侧部容纳阶梯孔22内,则同时从第一释气导向孔410 导入至第一释气排放口412后排出。

172.密封台阶421包括:台阶本体429和密封垫428;

173.台阶本体429环设且固定在第二阀芯42的外壁;

174.密封垫428为环形,且密封垫428环设且固定在第二阀芯42的外壁,同时密封垫428固定在台阶本体429靠近限位台阶229的台阶面上。

175.本实用新型通过台阶本体429支撑密封垫428与限位台阶229对接,并通过密封垫428密封台阶421本体与限位台阶229之间的缝隙,防止气体从出气孔24处排出。

176.按帽33与阀杆31螺纹连接。

177.两个立板451上对称开设有第二通孔,销轴452的两端一一对应穿过两个第二通孔,且销轴452穿过对应的第二通孔的端部均开设有卡槽,每个卡槽中卡接有卡簧454以限位销轴452的轴向位移。

178.手柄1与阀体2螺纹连接

179.防护罩6为拱形,操作孔60开通在防护罩6的凸出端,保护效果好,同时避免碰伤到工人。

180.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

181.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。