1.本发明涉及变色材料技术领域,具体涉及一种有色微球的制备方法及利用有色微球制备变色薄膜的方法。

背景技术:

2.生产者将食品、药品等预包装于容器中,以备交付给消费者,外包装上印刷的食品标签标注内容通常含有产品名称、存储方式、生产地址、保质期等产品的基本信息,除依据规定可以免除标示保质期的商品,其他均须在外包装上标注保质期。食用超期食品、药品,可能会对身体健康造成较大危害。

3.目前生产者通常将生产日期喷涂在产品外包装上,字体小、易与包装背景图案混淆,在消费者选购产品时,经常需要在包装上翻找保质期与生产日期,无法直观看出,额外增加购买时间,降低选购者对目标商品的好感度,影响消费者购买决策。因此,如果有一种便捷、直观显示商品保质期的方法,则会提升消费者对目标商品的好感度,改善购物体验。

4.申请号为“201711081731.3”,发明名称为“一种智能鸡蛋保质期指示标签”的专利采用淀粉、淀粉酶、碘的理化性质,通过它们之间的相互作用产生的颜色变化来显示鸡蛋的新鲜程度。使用过程和设备较复杂,需要频繁调节淀粉、淀粉酶和碘的浓度和用量,不适合用于一般商品包装。

5.申请号为“201911242652.5”,发明名称为“一种智能变色包装装置和变色方法”的专利公开了一种随时间变化可发生颜色变化的智能变色包装装置,在产品包装上设置多个光致变色单元、控制器以及计时器,计时器记录产品自出厂之后的时长,控制器控制对应的光致变色单元中的光源点亮,以使得产品包装的颜色可根据产品出厂的时长进行变化,从而更直观的提醒消费者产品的生产日期以及保质期,使得消费者快速获取产品是否快过期的信息。这项技术成本较高,需要在每个产品的包装上设置一套装置,不适合价格较低的商品,且包装废弃后将产生较多的浪费和污染。

6.因此,本发明欲制备一种随时间变化颜色会发生变化的薄膜,在商品出厂前贴于包装上,距生产日期越久,颜色越深,以起到提醒消费者注意保质期的作用。

7.但是现有技术中的变色薄膜多是根据环境中的温度、ph值、光照条件、电场条件、辐射条件、压力等的不同发生颜色变化,不能满足商品包装薄膜需要根据时间不同发生颜色变化的要求。

技术实现要素:

8.本发明的目的在于提供一种有色微球的制备方法及利用有色微球制备变色薄膜的方法。该变色薄膜会随时间延长发生颜色的变化。

9.本发明的技术方案:

10.一种可变色薄膜的制备方法,包括以下步骤:

11.(1)用溶液聚合法制备丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物水溶液;

12.(2)在搅拌状态下,向活性染料水溶液中滴加步骤(1)的共聚物水溶液,于室温下染色,得到活性染料/共聚物水溶液;

13.(3)向活性染料/共聚物水溶液加入交联剂甘露醇,甘露醇的加入量为步骤(1)中制备的丙烯酸和对乙烯基苄基三甲基氯化铵共聚物质量的18-22%,搅拌溶解,得到水相溶液;

14.(4)将花生油和分散剂司班60搅拌均匀,形成油相,将步骤(3)制备的水相溶液滴入油相,滴加速度为每分钟6ml,形成油包水型的悬浮体系,升温至68-72℃,反应4-4.5小时,使步骤(1)中制备的丙烯酸和对乙烯基苄基三甲基氯化铵共聚物交联,滤出固体物,洗涤烘干研磨后形成有色微球;

15.(5)使干燥的有色微球吸收一定量的水,形成有色水凝胶微球,吸水量为干燥的有色微球质量的10%;

16.(6)将聚己内酯溶于二氯甲烷中,再加入碳酸钙粉末,搅拌混合均匀,得到聚合物溶液;

17.(7)将步骤(5)制备的有色水凝胶微球和步骤(6)制备的聚合物溶液混合,流延成膜,除去二氯甲烷,形成包裹有色水凝胶微球的caco3/pcl复合膜。

18.优选的,所述丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物水溶液的制备方法包括以下步骤:

19.在反应容器中加入蒸馏水、引发剂过硫酸铵和阳离子单体对乙烯基苄基三甲基氯化铵,以500r/min的速度搅拌并持续通氮气,使过硫酸铵和对乙烯基苄基三甲基氯化铵溶解;

20.加入单体丙烯酸和分子量调节剂异丙醇,加热使温度达到70℃,得到反应液;

21.将丙烯酸和过硫酸铵在蒸馏水中溶解,形成滴加液;

22.在30-40分钟的时间内将滴加液滴入反应液内,在94℃继续回流1.5h,即可制得丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物水溶液。

23.优选的,所述反应液中蒸馏水、过硫酸铵、对乙烯基苄基三甲基氯化铵、丙烯酸和异丙醇的质量比为:100:1:1.2:5:4;

24.所述滴加液中丙烯酸、过硫酸铵和蒸馏水的质量比为:40:2:40。

25.优选的,所述步骤(2)活性染料水溶液与共聚物水溶液的体积比为1-10:25;搅拌速度为500r/min,滴加速度为每分钟15ml,染色时间1小时。

26.优选的,所述活性染料为苋菜红、活性黑5、活性黄95、活性红24、活性艳蓝x-br、活性蓝49、活性蓝19中的一种或几种;活性染料水溶液中,活性染料的质量体积比为100g/l。

27.优选的,步骤(4)中水相与油相的体积比为1:3;司班60的加入量为水相溶液质量的6%;搅拌速度为500r/min;反应完成后搅拌降温至室温后滤出固体物,用洗洁精清洗,过滤后将产物放入真空干燥箱中干燥,真空度为100pa,烘干温度为60℃,烘干时间为2天。将干燥后的产物研磨,用200目分样筛过滤,得到粉末状产物。

28.优选的,步骤(6)中聚己内酯与二氯甲烷的质量体积比为1:5;碳酸钙粉末与聚己内酯的质量比为1-2.5:1;碳酸钙粉末的粒径为0.1-10微米。

29.优选的,所述步骤(7)中有色水凝胶微球与聚己内酯的质量比为0.05-0.6:1。

30.优选的,所述步骤(7)中除去二氯甲烷的方法为:室温下待薄膜在通风橱中成型后,放入真空干燥箱中,室温下抽真空至100pa,5小时后取出样品。

31.本发明的有益效果:

32.薄膜将随时间延长发生颜色的变化,距离生产日期越远,颜色越深,从而可以起到提醒消费者注意商品保质期的作用。呈现效果直观、简单,节省消费者时间,提高消费者满意度。具体表现在以下几个方面:

33.1.在聚丙烯酸中引入阳离子单体对乙烯基苄基三甲基氯化铵,此单体上的阳离子可以与苋菜红水溶液中的阴离子形成离子键结合,增强聚合物与活性染料的结合力,染料染色效果更均匀持久。

34.2.先引入染料,再使共聚物中的聚丙烯酸部分和甘露醇通过酯化反应交联,染料在交联微球中均匀分布。

35.3.碳酸钙的加入可以遮蔽颜色,使薄膜在最初呈现浅色。共聚物交联后仍存在未反应的羧基,聚己内酯在水凝胶中的水和羧基作用下,随时间流逝发生缓慢降解,使碳酸钙部分脱落,微球的颜色显示出来,时间越长,聚己内酯降解越严重,微球的颜色表现出来就越多,因而薄膜的颜色越深。

36.4.碳酸钙最初用于遮蔽有色微球的颜色。在有色水凝胶微球的酸性微环境中碳酸钙将逐渐少量溶解,使遮蔽效果减少,薄膜将逐渐呈现出有色微球的颜色,因而颜色变深。

37.5.将本发明制备的薄膜裁成小片,贴于食品或药品包装表面,即可起到提醒消费者注意保质期的作用,成本很低。制备薄膜的原料为可降解高分子,丢弃后不会污染环境。

38.6.本发明提供的变色薄膜用于包装上,随时间流逝,薄膜的颜色将逐渐变深,时间距生产日期越远,颜色越深,呈现效果更直观,提升消费者满意度。

附图说明

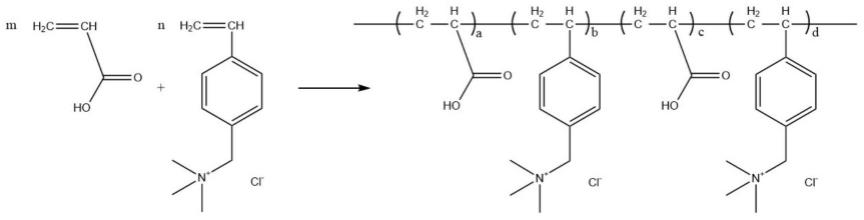

39.图1丙烯酸和对乙烯基苄基三甲基氯化铵的共聚反应示意图;

40.图2丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物与苋菜红形成离子键的示意图;

41.图3染色后的丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物与甘露醇交联反应产物的结构示意图;其中,p为共聚物骨架,m为甘露醇,a为苋菜红。

42.图4实施例2制备的干燥有色微球粉末;

43.图5实施例3制备的干燥有色微球粉末;

44.图6实施例4制备的干燥有色微球粉末;

45.图7实施例5-8制备的有色薄膜及颜色变化情况。

具体实施方式

46.为使本发明的技术方案和优点更加清楚,下面将结合具体实施例进一步阐述本发明。显然,所述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.1.用溶液聚合法制备丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物水溶液:在反

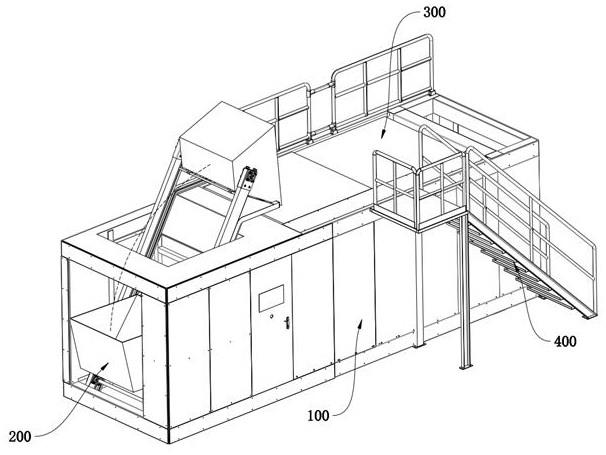

应容器中加入蒸馏水、引发剂过硫酸铵和阳离子单体对乙烯基苄基三甲基氯化铵;以500r/min的速度搅拌并持续通氮气,使过硫酸铵和对乙烯基苄基三甲基氯化铵溶解后,加入单体丙烯酸和分子量调节剂异丙醇,加热使温度达到70℃,得到反应液;反应液中蒸馏水、过硫酸铵、对乙烯基苄基三甲基氯化铵、丙烯酸和异丙醇的质量比为:100:1:1.2:5:4;将丙烯酸和过硫酸铵在蒸馏水中溶解,形成滴加液,滴加液中丙烯酸、过硫酸铵和蒸馏水的质量比为:40:2:40,在30-40分钟的时间内将滴加液滴入反应液内;在94℃回流1.5h,即可制得丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物水溶液。丙烯酸和对乙烯基苄基三甲基氯化铵的共聚反应示意图见图1。

48.2.在搅拌状态下,向活性染料水溶液中滴加步骤1的共聚物水溶液,于室温下染色,得到活性染料/共聚物水溶液;活性染料为苋菜红、活性黑5、活性黄95、活性红24、活性艳蓝x-br、活性蓝49、活性蓝19中的一种或几种;活性染料水溶液中,活性染料的质量体积比为100g/l。

49.活性染料水溶液与共聚物水溶液的体积比为:1-10:25;搅拌速度为500r/min,滴加速度为每分钟15ml,染色时间1小时。优选的活性染料为苋菜红、活性红24,优选的活性染料水溶液与共聚物水溶液的体积比为:10:25。丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物与苋菜红形成离子键的示意图见图2。

50.3.向活性染料/共聚物水溶液中加入交联剂甘露醇,甘露醇的加入量为共聚物质量的20%,搅拌溶解,得到水相溶液;

51.4.将花生油和分散剂司班60加入四口烧瓶中搅拌均匀,形成油相,将步骤3制备的水相溶液滴入油相,滴加速度为每分钟6ml,形成油包水型的悬浮体系,升温至68-72℃,反应4-4.5小时,使共聚物交联,染色后的共聚物与甘露醇交联反应产物的结构示意图见图3。滤出固体物,用市售洗洁精洗涤、过滤、真空干燥、研磨后形成有色微球粉末;水相与油相的体积比为1:3,司班60的加入量为水相溶液质量的6%,搅拌速度为500r/min。

52.5.使干燥的有色微球吸收一定量的水,形成水凝胶微球,吸水量为干燥微球质量的10%。

53.6.将聚己内酯pcl溶于二氯甲烷中,再加入碳酸钙粉末,搅拌混合均匀,得到聚合物溶液;聚己内酯与二氯甲烷的质量体积比为1:5,碳酸钙粉末与聚己内酯的质量比为1-2.5:1,碳酸钙粉末的粒径为0.1-10微米。优选的碳酸钙粉末与聚己内酯的质量比为2:1。

54.7.将步骤5制备的有色水凝胶微球和步骤6制备的聚合物溶液混合,流延成膜,室温下真空干燥除去二氯甲烷,形成浅粉色的包裹有色水凝胶微球的caco3/pcl复合膜。有色水凝胶微球与聚己内酯的质量比为0.3-0.6:1。优选的有色水凝胶微球与聚己内酯的质量比为0.3:1。

55.实施例1

56.用溶液聚合法制备丙烯酸和对乙烯基苄基三甲基氯化铵的共聚物水溶液:在反应容器中加入蒸馏水100ml、引发剂过硫酸铵1g和阳离子单体对乙烯基苄基三甲基氯化铵1.2g;以500r/min的速度搅拌并持续通氮气,使过硫酸铵和对乙烯基苄基三甲基氯化铵溶解后,加入单体丙烯酸5g和分子量调节剂异丙醇4g,加热使温度达到70℃,得到反应液;将丙烯酸40g和过硫酸铵2g溶解在40ml蒸馏水中,形成滴加液,在30-40分钟的时间内将滴加液滴入反应液内;在94℃回流1.5h,即可制得丙烯酸和对乙烯基苄基三甲基氯化铵的共聚

物水溶液。

57.实施例2

58.配制质量体积比为100g/l的苋菜红水溶液,在500r/min搅拌速度下,向1ml苋菜红水溶液中滴加实施例1制备的共聚物水溶液25ml,于室温下染色,得到活性染料/共聚物水溶液。滴加速度每秒5滴,染色时间1小时。

59.向活性染料/共聚物水溶液中加入交联剂甘露醇1.2g,搅拌溶解,得到水相溶液;将60ml花生油和1.35g分散剂司班60加入四口烧瓶中搅拌均匀,搅拌速度为500r/min,形成油相;将20ml水相溶液滴入油相,滴加速度每秒2滴,形成油包水型的悬浮体系,升温至70℃,反应4小时,使共聚物交联,反应完成后搅拌降温至室温后滤出固体物,用洗洁精清洗,过滤后将产物放入真空干燥箱中干燥,真空度为100pa,烘干温度为60℃,烘干时间为2天。将干燥后的产物研磨,用200目分样筛过滤,得到粉末状产物。

60.实施例3

61.配制质量体积比为100g/l的苋菜红水溶液,在500r/min搅拌速度下,向3ml苋菜红水溶液中滴加实施例1制备的共聚物水溶液25ml,于室温下染色,得到活性染料/共聚物水溶液。滴加速度每秒5滴,染色时间1小时。

62.向活性染料/共聚物水溶液中加入交联剂甘露醇1.2g,搅拌溶解,得到水相溶液;

63.将60ml花生油和1.35g分散剂司班60加入四口烧瓶中搅拌均匀,搅拌速度为500r/min,形成油相;将20ml水相溶液滴入油相,滴加速度每秒2滴,形成油包水型的悬浮体系,升温至70℃,反应4小时,使共聚物交联,滤出固体物,洗涤和干燥的过程同实施例2。

64.实施例4

65.配制质量体积比为100g/l的苋菜红水溶液,在500r/min搅拌速度下,向10ml苋菜红水溶液中滴加实施例1制备的共聚物水溶液25ml,于室温下染色,得到活性染料/共聚物水溶液。滴加速度每秒5滴,染色时间1小时。

66.向活性染料/共聚物水溶液中加入交联剂甘露醇1.2g,搅拌溶解,得到水相溶液;

67.将60ml花生油和1.35g分散剂司班60加入四口烧瓶中搅拌均匀,搅拌速度为500r/min,形成油相;将20ml水相溶液滴入油相,滴加速度每秒2滴,形成油包水型的悬浮体系,升温至70℃,反应4小时,使共聚物交联,滤出固体物,洗涤和干燥的过程同实施例2。

68.从图4-图6可以看出,随着苋菜红含量的提高,制备的微球粉末颜色越来越深。

69.实施例5

70.称取实施例2制备的干燥的有色微球粉末0.5g,吸收0.05g水,形成水凝胶微球。

71.称取聚己内酯2g,溶于10ml二氯甲烷中,加入2.5g碳酸钙粉末和上述水凝胶微球,搅拌混合均匀后流延成膜,将薄膜放入真空干燥箱中,室温下抽真空至100pa,5小时后取出样品,以使二氯甲烷完全去除,形成浅粉色的包裹有色水凝胶微球的caco3/pcl复合膜。将有色薄膜在室内放置不同时间,拍照记录薄膜的颜色变化。室内湿度20%-80%,温度15℃-35℃,与一般商品包装所处环境吻合。

72.实施例6

73.称取实施例3制备的干燥的有色微球粉末1g,吸收0.1g水,形成水凝胶微球。

74.称取聚己内酯2g,溶于10ml二氯甲烷中,加入5g碳酸钙粉末和上述水凝胶微球,搅拌混合均匀后流延成膜,用实施例5的方法除去二氯甲烷,形成浅粉色的包裹有色水凝胶微

球的caco3/pcl复合膜。将有色薄膜在室内放置不同时间,拍照记录薄膜的颜色变化。薄膜所处环境与实施例5相同。

75.实施例7

76.称取实施例3制备的干燥的有色微球粉末0.5g,吸收0.05g水,形成水凝胶微球。

77.称取聚己内酯2g,溶于10ml二氯甲烷中,加入4g碳酸钙粉末和上述水凝胶微球,搅拌混合均匀后流延成膜,用实施例5的方法除去二氯甲烷,形成浅粉色的包裹有色水凝胶微球的caco3/pcl复合膜。将有色薄膜在室内放置不同时间,拍照记录薄膜的颜色变化。薄膜所处环境与实施例5相同。

78.实施例8

79.称取实施例4制备的干燥的有色微球粉末0.5g,吸收0.05g水,形成水凝胶微球。

80.称取聚己内酯2g,溶于10ml二氯甲烷中,加入4g碳酸钙粉末和上述水凝胶微球,搅拌混合均匀后流延成膜,用实施例5的方法除去二氯甲烷,形成浅粉色的包裹有色水凝胶微球的caco3/pcl复合膜。将有色薄膜在室内放置不同时间,拍照记录薄膜的颜色变化。薄膜所处环境与实施例5相同。

81.将所有样品的照片总结在图7中,从图7可以看出,实施例5的样品因所加碳酸钙较少,遮蔽颜色的效果较差,初始颜色比其他样品稍深一些。选择的有色微球本身颜色较浅,加入量也不多,因此在后续的降解过程中颜色变化不如其他样品明显。实施例6加入的碳酸钙是最多的,达到5g,因而遮蔽颜色的效果很好,初始颜色很浅。选择的有色微球颜色较深,加入量也最大,因而在后续降解过程中,随着碳酸钙的部分溶解和聚己内酯降解造成的碳酸钙脱落,有更多的有色微球显露出来,颜色变化很明显。但是由于碳酸钙加入量较大,薄膜的柔韧性较差,在所有样品中是脆性最大的。实施例7加入的有色微球的量和碳酸钙的量介于实施例5和6之间,因此颜色变化也介于两者之间,薄膜的柔韧性也介于两者之间。实施例8中选择的有色微球颜色最深,因而薄膜颜色变化最明显,降解后薄膜颜色比其他样品都深一些,碳酸钙加入量为4g,因而薄膜的柔韧性优于实施例6的样品。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。