1.本发明涉及涂料使用工艺技术领域,尤其涉及一种防渗氮涂料的使用方法。

背景技术:

2.目前,在氮化炉之中需要对氮化炉的内部涂覆防渗氮涂料,以此使得在气体氮化中,来对防氮化部位进行防护。

3.但现有技术中,对防渗氮涂料的使用方法较于简易,导致在涂覆防渗氮涂料后不久容易发生脱落,导致防氮化效果不佳。

技术实现要素:

4.本发明的目的在于提供一种防渗氮涂料的使用方法,旨在解决现有技术中的对防渗氮涂料的使用方法较于简易,导致在涂覆防渗氮涂料后不久容易发生脱落,导致防氮化效果不佳的技术问题。

5.为实现上述目的,本发明采用的一种防渗氮涂料的使用方法,包括如下步骤:

6.使用搅拌机构将层原料进行混合搅拌均匀;

7.将待涂覆氮化炉进行控温,使得工件处于常温状态;

8.将防渗氮涂料均匀涂抹于干燥的氮化炉的表面,并进行自然通风干燥;

9.对氮化炉进行多段阶梯式加热并保温;

10.干燥完成后,对氮化炉进行检查;

11.按照氮化工艺程序试运行2~3炉,1~2天即可。

12.其中,所述多段阶梯式加热分别为第一阶段、第二阶段、第三阶段、第四阶段和第五阶段。

13.其中,所述第一阶段将氮化炉升温至35℃~45℃,保温22h~26h。

14.其中,所述第二阶段将氮化炉升温至75℃~85℃,保温5h~7h。

15.其中,所述第三阶段将氮化炉升温至95℃~105℃,保温5h~7h。

16.其中,所述第四阶段将氮化炉升温至295℃~305℃,保温5h~7h。

17.其中,所述第五阶段将氮化炉升温至545℃~555℃,保温5h~7h。

18.其中,对防氮涂料进行涂抹时采用喷枪喷涂、滚涂和刷涂的任一种方式。

19.其中,在对氮化炉进行控温的步骤前:对氮化炉进行打磨抛光和清洗。

20.其中,在对氮化炉进行通风干燥时,将氮化炉置于两个导风装置之间,并且氮化炉的开口处与所述导风装置相对摆放,每个所述导风装置分别由板架和风机组成,所述板架一端与地面进行固定,所述板架的另一端固定于厂房的顶端,且多个所述风机分别设置于所述板架的一侧,将氮化炉放入至两个所述导风装置之间,且两侧的所述风机向同一侧进行吹动,以此形成风道,加快两个所述导风装置之间的空气流动,进而加快对氮化炉的通风干燥。

21.本发明的一种防渗氮涂料的使用方法,通过搅拌机构将涂料原料进行充分混合,

以此制得防渗氮涂料,并对氮化炉需要涂覆的部位进行打磨、抛光以及清洗,将氮化炉内部的锈迹和毛刺打磨光滑,使得防渗氮涂料容易涂覆于氮化炉上,待防渗氮涂料初步定型固化后,利用多段阶梯式加热,并且分别进行保温,以调高涂覆效率,并利用烘炉提高防渗氮涂料的固化速度以及固化效果,以上对防渗氮涂料的使用方法,可以在涂覆防渗氮涂料后不易发生脱落,并且通过多段阶梯式加热固化可以提高固化效果,使得防氮化效果更好。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

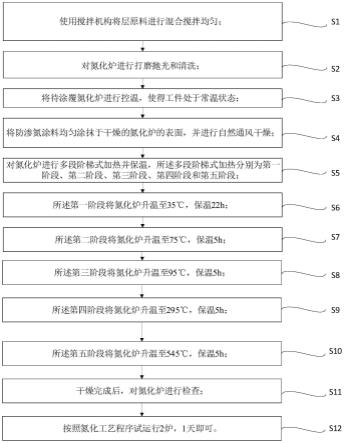

23.图1是本发明的一种防渗氮涂料的使用方法的第一实施例的步骤流程图。

24.图2是本发明的一种防渗氮涂料的使用方法的第二实施例的步骤流程图。

25.图3是本发明的一种防渗氮涂料的使用方法的第三实施例的步骤流程图。

26.图4是本发明的一种防渗氮涂料的搅拌装置的结构示意图。

27.图5是本发明的一种防渗氮涂料的搅拌装置的内部结构剖视图。

28.101-基座、102-转盘、103-驱动电机、104-装放筒、105-驱动马达、106-弹簧、107-椭圆转板、108-安装板、109-摇柱、110-蓄电池组。

具体实施方式

29.本发明提供一种防渗氮涂料的使用方法,包括如下步骤:

30.使用搅拌机构将层原料进行混合搅拌均匀;

31.对氮化炉进行打磨抛光和清洗;

32.将待涂覆氮化炉进行控温,使得工件处于常温状态;

33.将防渗氮涂料均匀涂抹于干燥的氮化炉的表面,并进行自然通风干燥;

34.对氮化炉进行多段阶梯式加热并保温,所述多段阶梯式加热分别为第一阶段、第二阶段、第三阶段、第四阶段和第五阶段;

35.所述第一阶段将氮化炉升温至35℃~45℃,保温22h~26h;

36.所述第二阶段将氮化炉升温至75℃~85℃,保温5h~7h;

37.所述第三阶段将氮化炉升温至95℃~105℃,保温5h~7h;

38.所述第四阶段将氮化炉升温至295℃~305℃,保温5h~7h;

39.所述第五阶段将氮化炉升温至545℃~555℃,保温5h~7h;

40.干燥完成后,对氮化炉进行检查;

41.按照氮化工艺程序试运行2~3炉,1~2天即可。

42.对防氮涂料进行涂抹时采用喷枪喷涂、滚涂和刷涂的任一种方式。

43.在对氮化炉进行通风干燥时,将氮化炉置于两个导风装置之间,并且氮化炉的开口处与所述导风装置相对摆放,每个所述导风装置分别由板架和风机组成,所述板架一端与地面进行固定,所述板架的另一端固定于厂房的顶端,且多个所述风机分别设置于所述板架的一侧,将氮化炉放入至两个所述导风装置之间,且两侧的所述风机向同一侧进行吹

动,以此形成风道,加快两个所述导风装置之间的空气流动,进而加快对氮化炉的通风干燥。

44.实施例1,请参阅图1,本发明的一种防渗氮涂料的使用方法,包括如下步骤:

45.s1:使用搅拌机构将层原料进行混合搅拌均匀;

46.s2:对氮化炉进行打磨抛光和清洗;

47.s3:将待涂覆氮化炉进行控温,使得工件处于常温状态;

48.s4:将防渗氮涂料均匀涂抹于干燥的氮化炉的表面,并进行自然通风干燥;

49.s5:对氮化炉进行多段阶梯式加热并保温,所述多段阶梯式加热分别为第一阶段、第二阶段、第三阶段、第四阶段和第五阶段;

50.s6:所述第一阶段将氮化炉升温至35℃,保温22h;

51.s7:所述第二阶段将氮化炉升温至75℃,保温5h;

52.s8:所述第三阶段将氮化炉升温至95℃,保温5h;

53.s9:所述第四阶段将氮化炉升温至295℃,保温5h;

54.s10:所述第五阶段将氮化炉升温至545℃,保温5h;

55.s11:干燥完成后,对氮化炉进行检查;

56.s12:按照氮化工艺程序试运行2炉,1天即可。

57.本发明的一种防渗氮涂料的使用方法,通过搅拌机构将涂料原料进行充分混合,以此制得防渗氮涂料,并对氮化炉需要涂覆的部位进行打磨、抛光以及清洗,将氮化炉内部的锈迹和毛刺打磨光滑,使得防渗氮涂料容易涂覆于氮化炉上,待防渗氮涂料初步定型固化后,利用多段阶梯式加热,并且分别进行保温,以调高涂覆效率,并利用烘炉提高防渗氮涂料的固化速度以及固化效果,可以在涂覆防渗氮涂料后不易发生脱落,并且通过多段阶梯式加热固化可以提高固化效果,使得防氮化效果更好,在对加热烘干时,如氮化炉具有防爆口,需要将防爆口打开,同时在加热烘干时需要暂时拆除氢探头,在密闭加热烘干时,需要通入少量的氮气或空气,在进行加热烘干是缝隙处会产生少量黑色粘稠状物质,对其进行简单清理即可,并且在对氮化炉进行试运时,通过进行空炉或者添加废料进行运行,在氮化控制过程中无异常后,即可进行投产。

58.实施例2,请参阅图2,本发明的一种防渗氮涂料的使用方法,包括如下步骤:

59.s1:使用搅拌机构将层原料进行混合搅拌均匀;

60.s2:对氮化炉进行打磨抛光和清洗;

61.s3:将待涂覆氮化炉进行控温,使得工件处于常温状态;

62.s4:将防渗氮涂料均匀涂抹于干燥的氮化炉的表面,并进行自然通风干燥;

63.s5:对氮化炉进行多段阶梯式加热并保温,所述多段阶梯式加热分别为第一阶段、第二阶段、第三阶段、第四阶段和第五阶段;

64.s6:所述第一阶段将氮化炉升温至45℃,保温26h;

65.s7:所述第二阶段将氮化炉升温至85℃,保温7h;

66.s8:所述第三阶段将氮化炉升温至105℃,保温7h;

67.s9:所述第四阶段将氮化炉升温至305℃,保温7h;

68.s10:所述第五阶段将氮化炉升温至555℃,保温7h;

69.s11:干燥完成后,对氮化炉进行检查;

70.s12:按照氮化工艺程序试运行3炉,2天即可。

71.本发明的一种防渗氮涂料的使用方法,通过搅拌机构将涂料原料进行充分混合,以此制得防渗氮涂料,并对氮化炉需要涂覆的部位进行打磨、抛光以及清洗,将氮化炉内部的锈迹和毛刺打磨光滑,使得防渗氮涂料容易涂覆于氮化炉上,待防渗氮涂料初步定型固化后,利用多段阶梯式加热,并且分别进行保温,以调高涂覆效率,并利用烘炉提高防渗氮涂料的固化速度以及固化效果,可以在涂覆防渗氮涂料后不易发生脱落,并且通过多段阶梯式加热固化可以提高固化效果,使得防氮化效果更好,在对加热烘干时,如氮化炉具有防爆口,需要将防爆口打开,同时在加热烘干时需要暂时拆除氢探头,在密闭加热烘干时,需要通入少量的氮气或空气,在进行加热烘干是缝隙处会产生少量黑色粘稠状物质,对其进行简单清理即可,并且在对氮化炉进行试运时,通过进行空炉或者添加废料进行运行,在氮化控制过程中无异常后,即可进行投产。

72.实施例3,请参阅图3,本发明的一种防渗氮涂料的使用方法,包括如下步骤:

73.s1:使用搅拌机构将层原料进行混合搅拌均匀;

74.s2:对氮化炉进行打磨抛光和清洗;

75.s3:将待涂覆氮化炉进行控温,使得工件处于常温状态;

76.s4:将防渗氮涂料均匀涂抹于干燥的氮化炉的表面,并进行自然通风干燥;

77.s5:对氮化炉进行多段阶梯式加热并保温,所述多段阶梯式加热分别为第一阶段、第二阶段、第三阶段、第四阶段和第五阶段;

78.s6:所述第一阶段将氮化炉升温至40℃,保温24h;

79.s7:所述第二阶段将氮化炉升温至80℃,保温6h;

80.s8:所述第三阶段将氮化炉升温至100℃,保温6h;

81.s9:所述第四阶段将氮化炉升温至300℃,保温6h;

82.s10:所述第五阶段将氮化炉升温至550℃,保温6h;

83.s11:干燥完成后,对氮化炉进行检查;

84.s12:按照氮化工艺程序试运行2炉,2天即可。

85.本发明的一种防渗氮涂料的使用方法,通过搅拌机构将涂料原料进行充分混合,以此制得防渗氮涂料,并对氮化炉需要涂覆的部位进行打磨、抛光以及清洗,将氮化炉内部的锈迹和毛刺打磨光滑,使得防渗氮涂料容易涂覆于氮化炉上,待防渗氮涂料初步定型固化后,利用多段阶梯式加热,并且分别进行保温,以调高涂覆效率,并利用烘炉提高防渗氮涂料的固化速度以及固化效果,可以在涂覆防渗氮涂料后不易发生脱落,并且通过多段阶梯式加热固化可以提高固化效果,使得防氮化效果更好,在对加热烘干时,如氮化炉具有防爆口,需要将防爆口打开,同时在加热烘干时需要暂时拆除氢探头,在密闭加热烘干时,需要通入少量的氮气或空气,在进行加热烘干是缝隙处会产生少量黑色粘稠状物质,对其进行简单清理即可,并且在对氮化炉进行试运时,通过进行空炉或者添加废料进行运行,在氮化控制过程中无异常后,即可进行投产。

86.请参阅图4和图5,本发明还提供一种防渗氮涂料的搅拌装置,应用于上述所述的防渗氮涂料的使用方法,其中图4为一种防渗氮涂料的搅拌装置的结构示意图,图5为一种防渗氮涂料的搅拌装置的内部结构剖视图。

87.所述防渗氮涂料的搅拌装置包括基座101、转盘102、驱动电机103、摇晃组件和装

放筒104,所述转盘102与所述基座101固定连接,并位于所述基座101的内部,所述驱动电机103设置于所述基座101的内部,且所述驱动电机103的输出端与所述转盘102固定连接,所述摇晃组件设置于所述转盘102的上方,所述装放筒104与所述摇晃组件固定连接,并位于所述摇晃组件的上方。

88.所述摇晃组件包括驱动马达105、弹簧106、椭圆转板107、安装板108、摇柱109和蓄电池组110,所述摇柱109与所述转盘102转动连接,并位于所述转盘102的上端,所述安装板108与所述摇柱109固定连接,并位于所述摇柱109的上方,所述弹簧106的两端分别与所述安装板108与所述转盘102固定连接,并位于所述安装板108与所述转盘102之间,所述驱动马达105与所述转盘102固定连接,并位于所述转盘102的上方,所述蓄电池组110与所述转盘102固定连接,并位于所述转盘102的上方,且所述蓄电池组110与所述驱动马达105导线连接,所述椭圆转板107与所述驱动马达105的输出端固定连接,并套设于所述驱动马达105的输出端的外表壁,且所述椭圆转板107位于所述安装板108的下方,所述装放筒104与所述安装板108固定连接,并位于所述安装板108的上方。

89.本发明的一种防渗氮涂料的搅拌装置,将防渗氮涂料的所有原料添加至涂料桶之中,并对涂料桶进行密封盖合,将盖合后的涂料桶放入至所述装放筒104之中,进而启动所述驱动电机103进行转动,所述驱动电机103的转动可以带动所述转盘102进行旋转,所述摇晃组件和所述装放筒104位于所述转盘102的外环处,使得涂料桶在转动时为离心转动,所述转盘102在转动的过程中启动所述驱动马达105进行转动,由所述蓄电池组110对所述驱动马达105进行供电,进而带动所述椭圆转板107进行转动,所述椭圆转板107的转动可以对所述安装板108的一侧进行撞击抬升,使得所述安装板108产生摇晃,以此导致涂料桶进行离心转动的同时进行摇晃,所述弹簧106对所述安装板108的摇晃起到配合和缓冲作用,所述摇柱109对所述安装板108进行支撑,所述安装板108对所述装放筒104进行支撑,以上结构可以对防渗氮涂料进行搅拌,并且无需通过搅拌器进行搅拌,可以有效防止将涂料溅出,同时免去搅拌器搅拌时的安全隐患。

90.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。