18v,送丝速度5-7m/min,沉积速度0.4-0.5m/min。

14.在可选的实施方式中,步骤一中采用的制备参数具体为:电流186a,电压16v,送丝速度6.0m/min,沉积速度0.42m/min。

15.在可选的实施方式中,2cr13马氏体不锈钢包括下列重量百分含量的组分:c:0.16-0.25%;mn:≤1.00%;si:≤1.00%;cr:12.00-14.00%;ni:≤0.60%;p:≤0.04%;s:≤0.03%;余量为fe。

16.第二方面,本发明提供一种马氏体不锈钢,根据前述实施方式任意一项的基于电弧增材制造马氏体不锈钢的方法得到。

17.本发明的有益效果包括,例如:

18.利用控制层间温度调控增材制造过程中的相变进程,从而在线调控电弧增材制造马氏体不锈钢的微观组织与力学性能。

19.本发明可以在无需增材后热处理的情况下,在电弧增材制造过程中对马氏体不锈钢增材体的微观组织与力学性能进行调控,可以满足大型复杂构件一体化电弧增材制造的要求,提升了制造效率、减少生产成本与能源消耗。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

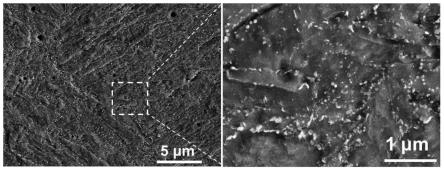

21.图1为实施案例1得到样品的sem图;

22.图2为实施案例2得到样品的sem图;

23.图3为实施案例1和实施案例2得到样品的工程应力-应变曲线;

24.图4为实施案例1得到样品的断口形貌图;

25.图5为实施案例2得到样品的断口形貌图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

27.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

29.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

30.本实施例提供一种基于电弧增材制造马氏体不锈钢的方法,利用电弧增材制造技

术逐层沉积马氏体不锈钢,并通过控制层间温度,控制相变进程。

31.以2cr13为例,马氏体转变温度为280℃,在层间温度为低于马氏体转变温度时,在逐层冷却过程中,奥氏体转变为马氏体,该马氏体在后沉积层的热影响下经历回火过程,马氏体中过饱和固溶的碳原子以碳化物的形式析出,微观组织以回火马氏体为主;在层间温度高于马氏体转变温度时,在逐层冷却过程中,奥氏体向马氏体的转变未发生,在热源远离该沉积层且温度低于马氏体转变温度时奥氏体转变为马氏体,该马氏体组织受到的热影响较小,微观组织以未经回火的马氏体为主。

32.按强化机理分,本技术基于电弧增材制造马氏体不锈钢的方法适用于马氏体不锈钢,马氏体沉淀硬化不锈钢和马氏体时效不锈钢不适用,具体的,1cr13,2cr13,3cr13,4cr13均适用。

33.本实施例中,调整所述层间温度时,利用热电偶对沉积层表面中部进行温度监测。

34.本实施例中,通过调整层间等待时间,在空冷的条件下调整所述层间温度。

35.本实施例中,需要回火马氏体即较低硬度、较低抗拉强度或较高伸长率马氏体不锈钢时,层间温度设置为低于马氏体转变温度;

36.具体的,所述层间温度相较于马氏体转变温度至少低50℃。

37.本实施例中,需要未回火马氏体即较高硬度、较高抗拉强度或较低伸长率马氏体不锈钢时,层间温度设置为高于马氏体转变温度;

38.具体的,所述层间温度相较于马氏体转变温度至少高20℃。

39.本实施例中,马氏体不锈钢为2cr13马氏体不锈钢。

40.具体的,采用的制备参数具体为:电流180-190a,电压15-18v,送丝速度5-7m/min,沉积速度0.4-0.5m/min。

41.具体的,采用的制备参数具体为:电流186a,电压16v,送丝速度6.0m/min,沉积速度0.42m/min。

42.具体的,2cr13马氏体不锈钢包括下列重量百分含量的组分:c:0.16-0.25%;mn:≤1.00%;si:≤1.00%;cr:12.00-14.00%;ni:≤0.60%;p:≤0.04%;s:≤0.03%;余量为fe。

43.本发明提供一种基于电弧增材制造马氏体不锈钢的方法得到的马氏体不锈钢。

44.实施案例

45.实施案例1

46.一种基于电弧增材制造马氏体不锈钢的方法,利用电弧增材制造技术逐层沉积2cr13马氏体不锈钢,并通过调整层间温度,控制相变进程,在沉积过程中利用利用k型热电偶对沉积层表面中部进行温度测量,通过调整层间等待时间控制层间温度为100℃;

47.采用的制备参数具体为:电弧增材制造的沉积材料为2cr13马氏体不锈钢,电流186a,电压16v,送丝速度6.0m/min,沉积速度0.42m/min;所述2cr13马氏体不锈钢包括下列重量百分含量的组分:c:0.16-0.25%,mn:≤1.00%,si:≤1.00%,cr:12.00-14.00%,ni:≤0.60%,p:≤0.04%,s:≤0.03%,余量为fe。

48.实施案例2

49.一种基于电弧增材制造马氏体不锈钢的方法,利用电弧增材制造技术逐层沉积2cr13马氏体不锈钢,并通过调整层间温度,控制相变进程,在沉积过程中利用利用k型热电

偶对沉积层表面中部进行温度测量,通过调整层间等待时间控制层间温度为300℃;

50.采用的制备参数具体为:电弧增材制造的沉积材料为2cr13马氏体不锈钢,电流186a,电压16v,送丝速度6.0m/min,沉积速度0.42m/min;所述2cr13马氏体不锈钢包括下列重量百分含量的组分:c:0.16-0.25%,mn:≤1.00%,si:≤1.00%,cr:12.00-14.00%,ni:≤0.60%,p:≤0.04%,s:≤0.03%,余量为fe。

51.对实施案例1和实施案例2得到的马氏体不锈钢形貌和性能进行研究,结果如下。

52.1、扫描电子显微镜结果分析:

53.根据图1和图2所示的扫描电子显微镜结果可以看出,实施案例1中层间温度低于马氏体转变温度时,图中有大量白色的碳化物析出在马氏体板条边缘和马氏体基体内,表示此微观组织为回火马氏体;实施案例2层间温度高于马氏体转变温度时,图中微观组织未观察到大量碳化物的析出,基体以未经回火的马氏体为主。

54.2、力学性能分析:

55.表1为实施案例1和实施案例2得到的马氏体不锈钢的硬度、抗拉强度和伸长率,根据图3结合表1可以看出,实施案例1的试样显示出较低的硬度、抗拉强度和较高的伸长率;实施案例2的试样显示出较高的硬度、抗拉强度和较低的伸长率。

56.表1实施案例1和实施案例2得到样品的硬度、抗拉强度和伸长率。

57.实施案例硬度(hv1)抗拉强度(mpa)伸长率(%)1300-350870-97014-192350-4001086-11704-11

58.3、断口形貌分析:

59.根据图4和图5可以看出,实施案例1得到的样品在断口含有大量韧窝,韧窝底部有第二相粒子,断裂模式以韧性断裂为主;实施案例2得到的样品在断口处含有大量的解理面,断裂模式以脆性断裂为主。

60.实施案例3-6

61.本技术还在实施案例1和实施案例2的基础上,调整层间温度等各项参数,设置多组参数,选择部分作为本技术实施案例,具体见表2,对基于电弧增材制造马氏体不锈钢的方法的各项参数的可调范围进行研究。

62.表2实施案例3-6涉及的参数

[0063][0064]

综上,通过在电弧增材过程中控制层间温度,控制每层沉积结束后马氏体转变发生与否,进而控制随后的相变过程,调控增材体的力学性能:当层间温度高于马氏体转变温

度时,每层沉积完成后马氏体转变不发生,微观组织仍停留在奥氏体相区,待热源远离该沉积层且温度低于马氏体转变温度时奥氏体转变为马氏体,因此不经受后堆积层的回火作用,所制备的2cr13马氏体不锈钢以未经回火的马氏体组织为主,显示出较高的硬度、抗拉强度和较低的伸长率;当层间温度低于马氏体转变温度时,每层沉积完成后马氏体转变发生,该马氏体组织在后沉积层热量的热影响下进行回火热处理,即可得到以回火马氏体为主的2cr13马氏体不锈钢,显示出较低的硬度、抗拉强度和较高的伸长率。本发明可以实现在电弧增材制造过程中调控2cr13马氏体不锈钢的微观组织与力学性能。

[0065]

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。