技术特征:

1.一种消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,包括以下步骤:1)consteel电炉冶炼;2)lf精炼;3)vd脱气;4)弱氩搅拌;5)连铸:目标过热度控制在20-30℃范围内,结晶器二冷水配比采用强冷曲线,电磁搅拌m-ems电流100a,频率1.5hz,f-ems电流750a,频率7.5hz;(二)连铸大方坯轧制生产钢材:1)连铸大方坯加热;2)连铸大方坯开坯采用大压下开坯工艺:大压下采用9道次翻转开坯,开坯至255mm

×

255mm过程方坯,单道次最大压下量达75mm,最小压下量为28mm;3)连铸大方坯产材。2.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述连铸大方坯加热时,大方坯按照下述加热制度进行加热:预热段≤850℃,加热ⅰ段温度1050

±

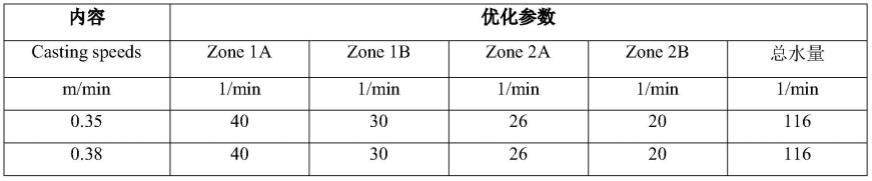

50℃,加热ⅱ段温度1240

±

30℃,均热ⅰ段温度1240

±

30℃,均热ⅱ段温度1230

±

30℃,总加热时间8~12h,高温扩散时间≥3.5h,出炉。3.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述连铸大方坯产材:255mm

×

255mm过程方坯经6架连轧机组轧制产材;产材总轧制比控制在6.0以上。4.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述步骤(一)中,浇注过热度由20-35℃控制至20-30℃;电磁搅拌m-ems电流由500a降低至100a,f-ems电流由660a提高至750a,频率不变。5.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述步骤(一)中,结晶器二冷水配比中:喷淋水zone 1a由31l/min提高至40l/min,喷淋水zone 1b由25l/min提高至30l/min,喷淋水zone 2a由17l/min提高至26l/min,喷淋水zone 2b由13l/min提高至20l/min。6.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述步骤(二)中,连铸大方坯开坯道次由11道次降低至9道,单道次最大压下量由60mm增加至75mm,最小压下量由0mm增加至28mm。7.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述consteel电炉冶炼采用consteel电炉全废钢或钢水 废钢冶炼。8.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述lf精炼,进入lf温度:≥1500℃,氩气保护流量:200~400nl/min,出lf温度:1620~1650℃。9.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述vd脱气,氩气控制:粗真空氩气流量50~150nl/min,极真空氩气流量100~200nl/min;vd要求:真空度≤0.5乇下保持时间≥18min,vd后h≤2.0ppm。10.根据权利要求1所述消除大规格曲轴磁痕缺陷的钢材生产方法,其特征在于,所述弱氩搅拌,弱氩流量100

±

50nl/min,弱氩搅拌时间≥15min。

技术总结

本发明涉及特殊钢冶炼、加工技术领域,公开了一种消除大规格曲轴磁痕缺陷的钢材生产方法,包括:(一)、铸坯冶炼、连铸技术;(二)、连铸大方坯轧制生产技术。本发明方法能够改善连铸坯芯部质量,降低连铸坯中心缩孔,由常规1级降低至0级;降低钢材等轴晶率及长宽比比率。采用本发明的方法生产出来的钢材具有等轴晶尺寸及等轴晶长宽比比率低的特点,经过大变形锻造加工曲轴后,磁粉探伤时无严重磁痕缺陷,磁痕缺陷占比(轻微磁痕)为≤10%,且轻微磁痕弥散分布,对存在轻微磁痕的船用曲轴经装机进行台架试验后疲劳性能均合格,未产生任何质量问题。题。

技术研发人员:柳沛强 钱才让 李海滨 田文兵 马恒春 杨国 史文辉 鲜奋强 毛连周

受保护的技术使用者:西宁特殊钢股份有限公司

技术研发日:2022.03.23

技术公布日:2022/11/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。