1.本实用新型涉及冶金高炉领域,特别涉及一种高炉冷却结构及系统。

背景技术:

2.在冶金高炉领域中,如何使高炉能够高效、长寿的运行,是炼铁工作者十分关注的课题。经过炼铁界多年的实践经验,认为炉底炉缸和炉体高热负荷区域是影响高炉长寿的关键因素,具体表现为,炉底炉缸耐材的侵蚀以及高热负荷区域冷却设备的损坏。后者虽然不像前者一样直接导致高炉停炉大修,但是也会对高炉产生很大影响:一是冷却设备损坏后,导致冷却设备漏水,一旦进入炉底炉缸区域,会对碳质材料发生碳素溶损反应,加剧耐材的侵蚀,进而影响到高炉的长寿;二是冷却设备损坏,会造成圆周炉墙厚度不一致,煤气流分布受到影响,高炉操作难度加大,炉况不稳,经济指标变差,进而影响到高炉的生产顺行。此外,更换损坏的冷却设备不仅增加生产成本,降料面打水也会影响炉内耐材寿命。

3.炉腹、炉腰及炉身下部高热负荷区域工作条件极为恶劣,既有高温煤气和渣铁的冲刷,又经受着高温和多变的热流冲击,在原燃料条件较差的情况下,还要遭受碱金属和锌的侵蚀破坏,该区域的耐材很容易被侵蚀,根据操作经验,此部位砖衬工作时间0.5~1年。因此,一代炉役中,此部位绝大部分时间依靠冷却设备维持工作,如何通过采取合适的冷却强度和合理的冷却结构使得渣皮快速形成、稳定存在是延长该区域寿命的关键。

4.随着高炉生产技术的进步,高炉操作者对高炉的功能要求越来越精细化,尤其是针对高热负荷区域冷却强度的调节,该区域形成渣皮可以保护冷却设备,但是冷却强度过大造成炉墙结厚也会给操作带来不利影响,因此,高炉操作人员希望该区域能够实现水量可调,从而调节冷却强度,来保证冷却设备的使用寿命以及炉况的顺行稳定。而目前高炉的冷却一般采用全冷却壁或冷却板一串到顶的系统,不具备高热负荷区域水量单独调节的功能。

5.现有冷却设备中,一般是在风口与炉腹冷却壁之间、炉身下部与中部冷却壁之间设置环管,上下两层环管之间设置旁通管,通过调节旁通管上的阀开度,可以调节炉腹至炉身下部区域的冷却水量。风口冷却壁的冷却水进入一环管,然后从该环管进入炉腹冷却壁,炉腹冷却壁串联至炉身下部冷却壁,炉身下部冷却壁的冷却水再进入另一环管,然后从该另一环管进入炉身中部冷却壁,再一串到顶至最上层冷却壁。但是上述结构存在如下缺点:

6.1、炉壳外部管道复杂,施工困难。

7.2、炉壳外部管道较多,需要占用较大的检修空间,不利于检修。

8.3、增加的两层环管需要设置在平台上或者下方,增加了平台的荷载,且管道安装需要较大的炉体平台,增加了工程投资。

9.4、需要设置较多的阀和流量计,增加了工程投资。

10.有鉴于此,本发明人根据多年从事本领域和相关领域的生产设计经验,经过反复试验设计出一种高炉冷却结构及系统,以期解决现有技术存在的问题。

技术实现要素:

11.本实用新型的目的在于提供一种高炉冷却结构及系统,能够对冷却强度进行调节,以更好地满足高炉生产,并延长高炉寿命。

12.为达到上述目的,本实用新型提出一种高炉冷却结构,其中,所述高炉冷却结构包括设于炉壳内壁的:

13.第一冷却体,其内设有用于冷却的至少一条第一冷却通道;

14.至少一第二冷却体,安装在所述第一冷却体上,所述第二冷却体内设有用于冷却的至少一条第二冷却通道;

15.所述第一冷却通道和所述第二冷却通道分别与不同的冷却水管路相连接。

16.如上所述的高炉冷却结构,其中,所述第一冷却体上安装有第一测温仪;所述第二冷却体上安装由第二测温仪。

17.本实用新型还提出一种高炉冷却系统,其中,所述高炉冷却系统包括第一冷却水管路、第二冷却水管路和多个如上所述的高炉冷却结构,多个所述第一冷却体铺设于炉壳的内壁面,各所述第一冷却体上安装有至少一个所述第二冷却体;沿所述炉壳的轴向,多个所述第一冷却体内的所述第一冷却通道顺序串联于所述第一冷却水管路,多个所述第二冷却体内的所述第二冷却通道顺序串联于所述第二冷却水管路,所述第一冷却水管路上设置有调节水量的第一控制阀,所述第二冷却水管路上设置有调节水量的第二控制阀。

18.如上所述的高炉冷却系统,其中,所述高炉冷却系统还包括控制元件,所述第一控制阀和所述第二控制阀分别与所述控制元件电连接。

19.如上所述的高炉冷却系统,其中,所述第一冷却水管路包括第一供水环管和第一回水环管,所述第一供水环管套设于所述炉壳的一端并与所述炉壳具有间隔,设于所述炉壳端部的各所述第一冷却体内的所述第一冷却通道分别通过第一供水连接管与所述第一供水环管相连接,所述第一回水环管套设于所述炉壳的一端并与所述炉壳具有间隔,设于所述炉壳另一端部的各所述第一冷却体内的所述第一冷却通道分别通过第一回水连接管与所述第一回水环管相连接。

20.如上所述的高炉冷却系统,其中,各所述第一供水连接管上和各所述第一回水连接管上分别设有所述第一控制阀。

21.如上所述的高炉冷却系统,其中,所述高炉冷却系统还包括供水主管和回水主管,所述第一供水环管与所述供水主管相连接,所述第一回水环管与所述回水主管相连接。

22.如上所述的高炉冷却系统,其中,所述供水主管和所述回水主管之间连接有旁通管,所述旁通管上设有旁通流量计和旁通阀。

23.如上所述的高炉冷却系统,其中,所述第二冷却水管路包括第二供水环管、第二回水环管和多个分水管,所述第二供水环管和所述第二回水环管分别间隔套设于所述炉壳外,所述第二供水环管位于所述炉壳的一端,所述第二回水环管位于所述炉壳的另一端,多个所述分水管沿所述炉壳的周向均布,各所述分水管两端分别与所述第二供水环管和所述第二回水环管相连接,各所述第二冷却体内的所述第二冷却通道对应连接于所述分水管上。

24.如上所述的高炉冷却系统,其中,各所述分水管上分别设有所述第二控制阀。

25.与现有技术相比,本实用新型具有以下特点和优点:

26.本实用新型提出的高炉冷却结构及高炉冷却系统,采用在第一冷却体上安装第二冷却体的复合冷却结构形式,并通过两个相互独立第一冷却水管路和第二冷却水管路来分别调节第一冷却体和第二冷却体内流通的冷却水量,从而能够分别调节第一冷却体和第二冷却体的冷却强度。

附图说明

27.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本实用新型公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本实用新型的理解,并不是具体限定本实用新型各部件的形状和比例尺寸。本领域的技术人员在本实用新型的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本实用新型。

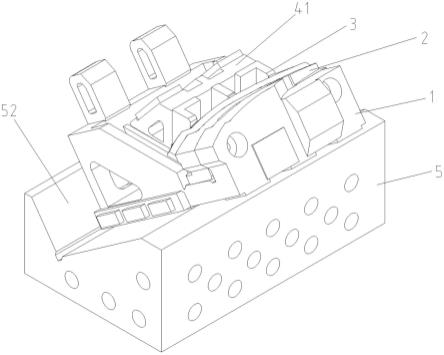

28.图1为本实用新型提出的高炉冷却结构的结构示意图;

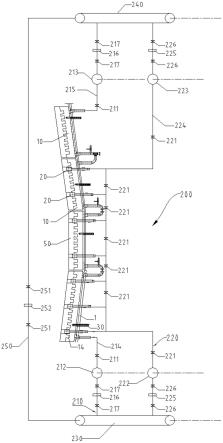

29.图2为本实用新型提出的高炉冷却系统的结构示意图。

30.附图标记说明:

31.100、高炉冷却结构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、第一冷却体;

32.11、第一冷却通道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、第一热面;

33.13、第一冷面;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、安装凹槽;

34.20、第二冷却体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、第二冷却通道;

35.22、冷却条本体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、冷却水管;

36.24、第二冷面;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、第一测温仪;

37.50、耐火砖;

38.200、高炉冷却系统;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210、第一冷却水管路;

39.211、第一控制阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212、第一供水环管;

40.213、第一回水环管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

214、第一供水连接管;

41.215、第一回水连接管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

216、第一流量计;

42.217、第一流量阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220、第二冷却水管路;

43.221、第二控制阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222、第二供水环管;

44.223、第二回水环管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

224、分水管;

45.225、第二流量计;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

226、第二流量阀;

46.230、供水主管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

240、回水主管;

47.250、旁通管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

251、旁通流量计;

48.252、旁通阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1、炉壳。

具体实施方式

49.结合附图和本实用新型具体实施方式的描述,能够更加清楚地了解本实用新型的细节。但是,在此描述的本实用新型的具体实施方式,仅用于解释本实用新型的目的,而不能以任何方式理解成是对本实用新型的限制。在本实用新型的教导下,技术人员可以构想基于本实用新型的任意可能的变形,这些都应被视为属于本实用新型的范围。

50.如图1所示,本实用新型提出一种高炉冷却结构100,该高炉冷却结构100包括设于炉壳1的内壁面的:

51.第一冷却体10,其内设有用于冷却的至少一条第一冷却通道11;

52.至少一第二冷却体20,安装在第一冷却体10上,第二冷却体20内设有用于冷却的至少一条第二冷却通道21;第一冷却通道11和第二冷却通道21分别与不同的冷却水管路相连通。

53.如图2所示,本实用新型还提出一种高炉冷却系统200,该高炉冷却系统200包括第一冷却水管路210、第二冷却水管路220和多个如上所述的高炉冷却结构100,多个第一冷却体10铺设于炉壳1的内壁面,各第一冷却体10上安装有至少一个第二冷却体20;沿炉壳1的轴向,多个第一冷却体10内的第一冷却通道11顺序串联于第一冷却水管路210,多个第二冷却体20内的第二冷却通道21顺序串联于第二冷却水管路220,第一冷却水管路210上设置有调节水量的第一控制阀211,第二冷却水管路220上设置有调节水量的第二控制阀221。

54.本实用新型提出的高炉冷却结构100及高炉冷却系统200,采用在第一冷却体10上安装第二冷却体20的复合冷却结构形式,并通过两个相互独立第一冷却水管路210和第二冷却水管路220来分别调节第一冷却体10和第二冷却体20内流通的冷却水量,从而能够分别调节第一冷却体10和第二冷却体20的冷却强度。

55.本实用新型提出的高炉冷却结构100及高炉冷却系统200,其第一冷却体10、第二冷却体20的冷却强度能够独立调节,从而可以根据生产中炉腹至炉身下部冷却设备的温度来适时调节对应的第一冷却体10、第二冷却体20的冷却强度,进而避免炉墙结厚造成炉况不顺,或者因冷却强度不足导致冷却设备烧坏,有效延长炉腹至炉身下部冷却设备的寿命。

56.在本实用新型一个可选的实施方式中,高炉冷却系统200还包括控制元件(图中未示出),第一控制阀211和第二控制阀221分别与控制元件电连接。第一控制阀211、第二控制阀221既可以通过电路结构与控制元件连接并传输指令,也可以通过无线信号传输指令。以便控制元件可以对第一控制阀211、第二控制阀221实施远程控制,避免作业人员的手工作业,不但提高了生产效率,也降低了劳动强度。

57.在本实用新型一个可选的实施方式中,第一冷却体10上安装有第一测温仪30;第二冷却体20上安装有第二测温仪(图中未示出)。通过第一测温仪30、第二测温仪可以直接获得第一冷却体10、第二冷却体20处的温度,以更精准地对第一冷却体10、第二冷却体20的冷却强度进行调控。

58.具体的,当第一冷却体10、第二冷却体20低于一定值时,可以分别调小第一冷却体10、第二冷却体20的冷却水量(通水量);当温度较高时,分别调大第一冷却体10、第二冷却体20的通水量,增加第一冷却体10、第二冷却体20的冷却强度。

59.优选的,第一测温仪30和第二测温仪分别与控制元件电连接。

60.优选的,第一测温仪30、第二测温仪为热电偶。

61.在本实用新型一个可选的实施方式中,第一冷却水管路210包括第一供水环管212和第一回水环管213,第一供水环管212套设于炉壳1的一端并与炉壳1具有间隔,设于炉壳1端部的各第一冷却体10内的第一冷却通道11分别通过第一供水连接管214与第一供水环管212相连接,第一回水环管213套设于炉壳1的一端并与炉壳1具有间隔,设于炉壳1另一端部的各第一冷却体10内的第一冷却通道11分别通过第一回水连接管215与第一回水环管213相连接。采用上述结构,仅在炉壳1的两端设置第一供水环管212和第一回水环管213便可对第一冷却体10供水,管道施工简单、检修方便,且其对平台荷载小,检修空间小,有利于降低

工程投资。

62.在该实施方式一个可选的例子中,炉壳1为竖直设置的筒状体,第一供水环管212和第一回水环管213分别设置于炉壳1的底端和顶端。即,冷却水是从位于炉壳1底端沿串联设置的第一冷却体10向上流动至炉壳1顶端,最终汇流至第一回水环管213中。

63.在该实施方式一个可选的例子中,各第一供水连接管214和各第一回水连接管215上分别设有第一控制阀211。通过各第一控制阀211可以调节第一冷却体10的通水量,进而调节第一冷却体10的冷却强度。

64.在一个可选的例子中,沿炉壳1的圆周方向铺设有多列第一冷却体10,每列第一冷却体10沿由下至上顺序串联,位于最上方的第一冷却体10与第一回水环管213连接,位于最下方的第一冷却体10与第一供水环管212相连接,即每一列第一冷却体10的冷却水流量能够单独控制。

65.在本实用新型一个可选的实施方式中,第二冷却水管路220包括第二供水环管222、第二回水环管223和多个分水管224,第二供水环管222和第二回水环管223分别间隔套设于炉壳1外,多个分水管224沿炉壳1的周向均布,各分水管224一端分别与第二供水环管222,相连接,各第二冷却体20内的第二冷却通道21对应连接于分水管224的另一端。采用上述结构,仅在炉壳1的两端设置第二供水环管222、第二回水环管223,管道施工简单、检修方便。

66.在本实施方式中,第二供水环管222和第二回水环管223可以采用上下布置。在一个可选的例子中,第二供水环管222位于炉壳1的一端,第二回水环管223位于炉壳1的另一端,当然,在其他可选的例子中,第二供水环管222和第二回水环管22不必放在两端。

67.在一个可选的例子中,沿炉壳1的圆周方向铺设有多列第一冷却体10,各第一冷却体10上设置有至少一个第二冷却体20,则沿炉壳1的圆周方向,也具有多个第二冷却体20,各分水管224的位置与各列第二冷却体20一一对应设置,各第二冷却体20分别与其对应的分水管224相连接。

68.在该实施方式一个可选的例子中,各分水管224上设有第二控制阀221。

69.优选的,在一个分水管224上,每两个相邻的第二冷却体20之间设有一个第二控制阀221以对各第二冷却体20的冷却水流量进行更为精确的调节。

70.在本实用新型一个可选的例子中,高炉冷却系统200还包括供水主管230和回水主管240,第一供水环管212与供水主管230相连接,第一回水环管213与回水主管240相连接。

71.在一个可选的例子中,第一供水环管212和供水主管230之间、第一回水环管213和回水主管240之间均设有第一流量计216和第一流量阀217。

72.优选的,第一流量计216和第一流量阀217分别与控制元件电连接。

73.在本实用新型一个可选的例子中,第二供水环管222与供水主管230相连接,第二回水环管223与回水主管240相连接。

74.在一个可选的例子中,第二供水环管222和供水主管230之间、第二回水环管223和回水主管240之间均设有第二流量计225和第二流量阀226。

75.优选的,第二流量计225和第二流量阀226分别与控制元件电连接。

76.在一个可选的例子中,供水主管230和回水主管240之间连接有旁通管250,旁通管250上设有旁通流量计251和旁通阀252,当对第一冷却体10、第二冷却体20进行冷却水量进

行调节时,供水主管230内多余的水量便可通过旁通管250排至回水主环管240,以达到系统用水量的平衡。

77.优选的,旁通流量计251和旁通阀252与控制元件电连接。

78.在本实用新型一个可选的实施方式中,第一冷却体10为冷却壁,第二冷却体20为冷却条,冷却壁具有朝向高炉炉膛的第一热面12,冷却条对应安装在第一热面12上。

79.在该实施方式一个可选的例子中,冷却壁为铸铁或铸钢冷却壁,冷却条为铜冷却条或铜钢复合冷却条。

80.在本实用新型一个可选的实施方式中,冷却条包括冷却条本体22和两个冷却水管23,第二冷却通道21通过沿冷却条本体22的轴向开设,第二冷却通道21具有进水口和出水口,进水口和出水口分别连接有冷却水管23,冷却水管23的一端与冷却条本体22密封连接,冷却水管23的另一端贯穿冷却壁和炉壳1并与第二冷却水管路220相连接。

81.在该实施方式一个可选的例子中,冷却水管23的另一端与分水管224相连接。进一步的,两个冷却水管23分别与两个分水管224相连接。

82.在该实施方式一个可选的例子中,冷却条沿水平方向设置。

83.在该实施方式另一个可选的例子中,冷却条沿竖直方向设置。

84.在本实用新型中,本领域技术人员可以根据实际需要将冷却条设于冷却壁的任意位置。

85.在本实用新型一个可选的实施方式中,第二冷却体20凸出于第一热面12。

86.在本实用新型一个可选的实施方式中,第一冷却体10上安装有多个第二冷却体20,多个第二冷却体20间隔设置。

87.在本实用新型一个可选的实施方式中,第一热面12上还开设有多个安装凹槽14,各安装凹槽14内嵌设有耐火砖50。

88.在该实施方式一个可选的例子中,安装凹槽14为燕尾槽。

89.在该实施方式一个可选的例子中,耐火砖50可以采用镶砖、浇注料、喷涂料或捣打料等方式嵌设于安装凹槽14。

90.在本实用新型一个可选的实施方式中,第一冷却体10的导热系数小于第二冷却体20的导热系数。

91.在本实用新型一个可选的实施方式中,第一冷却体10具有背向炉膛的第一冷面13,第一测温仪30安装在第一冷面13上;第二冷却体20具有背向炉膛的第二冷面24,第二测温仪安装在第二冷面24上,各第一测温仪30和各第二测温仪分别与控制元件电连接。采用上述结构,测温点设于第一冷却体10或第二冷却体20的冷面,既能测量第一冷却体10或第二冷却体20的温度,又避免了炉内高温对测温仪的影响,有效延长测温仪的使用寿命。

92.针对上述各实施方式的详细解释,其目的仅在于对本实用新型进行解释,以便于能够更好地理解本实用新型,但是,这些描述不能以任何理由解释成是对本实用新型的限制,特别是,在不同的实施方式中描述的各个特征也可以相互任意组合,从而组成其他实施方式,除了有明确相反的描述,这些特征应被理解为能够应用于任何一个实施方式中,而并不仅局限于所描述的实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。