1.本实用新型属于胶粘材料领域,具体地,涉及一种锂电池用标识胶带。

背景技术:

2.随着国家新能源产业的发展,市场对锂电池的需求迅速激增,而锂电池的制造涉及诸多的材料和工序,现有技术尚无法确保每个步骤和每种材料都达到完全的合格率,而不合格的锂电池投入市场后存在极大的安全隐患,因而需要对锂电池进行信息追溯达到对锂电池的有效管理和安全识别,降低安全风险,在锂电池流通过程中实现信息的有效共享。

3.目前锂电池生产厂家为能在整个过程中有效追溯每块电池及其材料,采取的办法是在锂电池表面粘贴含标识码的胶带,这个标识码成为这个电池的出生证,凭着专属于每块电池的标识码就能查阅到这块电池所有的生产流程。

4.可追溯胶带常见的结构包括基材层、标识层和胶层,标识层位于胶层内部被胶层覆盖,具体结构可以参照图1所示,覆盖标识层的胶层可以对标识层起到一定的保护效果,避免标识层与基材剥离,然而,用于形成胶层的胶水在涂布的过程中会侵蚀标识层,导致标识层清晰度下降,影响识别。

5.在基材表面形成标识码通常采用刻码、喷码、印刷等方法实现。采用刻码工艺以在基材表面形成标识码,存在对胶层的选择性适用,刻码效率低、生产设备成本高,实现对不同颜色的刻码的难度很大。然而,采用喷码或印刷工艺在基材表面形成标识码,往往存在油墨涂层粘基力不足的问题。

6.因此,亟需开发一种高清晰度、高效率、低能耗、高粘基力的标识胶带。

技术实现要素:

7.本实用新型的目的在于提供一种锂电池标识用胶带,以提高锂电池标识用胶带的可识别率。

8.根据本实用新型的一个方面,提供一种锂电池用标识胶带,包括:基材层,基材层包括标识层复合面和胶层复合面,标识层复合面的达因值不低于35dyn/cm;标识层,利用油墨在基材层的标识层复合面以喷涂或印刷的形式形成标识层,标识层的达因值不高于35dyn/cm;胶层,胶层与基材层的胶层复合面复合。

9.本方案提供的锂电池用标识胶带,使标识层和胶层分别设置在基材层的两个表面,既避免了标识层被胶水腐蚀,也避免了标识层的清晰度由于胶层的覆盖而有所下降,确保标识层可以被准确识别。而对基材进行电晕处理,使基材层的标识层复合面与标识层之间产生足够大的粘基力,基材层和标识层得以牢固复合,避免发生标识层在基材层表面脱落的情况。而上述的标识层是油墨通过喷涂或印刷的方式所形成的,与传统的激光刻码工艺相比,喷涂或印刷的方式提高生产效率,节能环保。

10.优选地,标识层喷涂面的达因值为35dyn/cm~60dyn/cm。

11.优选地,标识层喷涂面的达因值为44dyn/cm~52dyn/cm。

12.优选地,标识层的厚度不超过10μm。

13.优选地,标识层的厚度为1.7μm~2μm。

14.将标识层的厚度控制在一定的范围内,一方面能够满足使标识胶带整体保持轻薄,提高锂电池的能量密度,另一方面也能够避免由于用于形成标识层的油墨在标识层复合面的载量过大而导致标识层容易从标识层复合面脱离的情况发生。

15.优选地,基材层的胶层复合面经过电晕处理。由此能够促进胶层与基材层紧密复合。

16.优选地,胶层和胶层复合面的初粘力为4n/25mm~6n/25mm。从而,能够保证胶层和基材之间具有足够的剥离强度,胶层和基材层在使用过程中不会处分相互分离、脱落的情况。

17.优选地,胶层的表面和/或标识层的表面设有离型层。通过设置离型层,通过设置离型层,在对上述胶带收卷时,离型层将外层胶带的胶层与内层胶带的标识层隔离,由此,上述胶带可以实现方便轻松解卷,也避免了可识别胶带在解卷过程中外层胶带的胶层会对内层胶带的标识层产生一定程度的撕扯而导致内层胶带的标识层被损坏的情况发生。

18.优选地,标识层包括若干个间隔设置的标识单元,在相邻的标识单元之间的间隔区域以及标识单元的表面均设有由离型剂形成的离型剂涂层,以离型涂层为离型材料。利用相邻的标识单元之间的间隙填充离型剂,一方面由离型剂所形成的离型涂层可以使锂电池用标识胶带具有容易解卷的特性,另一方面无需额外使用整片的离型膜,既节省了胶带生产的耗材成本,还免除了使用前的撕去离型膜的操作,简化了胶带的使用操作步骤,也能够使锂电池标识胶带保持轻薄。

19.可选地,标识单元包括但不限于二维码、条形码;二维码可以选自qr二维码、dm二维码、视觉码、二维码 、点阵有或无来记录信息的代码,以及所有可记录计算机信息的、光学可读性的具有显性效果的计算机图形代码。

20.优选地,基材层为pet、pp、pi、bopp中的至少一种。

21.优选地,形成标识层的油墨为聚酯丙烯酸脂类墨水。

附图说明

22.图1为通用的标识胶带的层间结构示意图;

23.图2为实施例1-9以及对比实施例1的标识胶带的层间结构示意图;

24.图3为实施例10的标识胶带的层间结构示意图;

25.图4为测试例2中所涉及的参试胶带1b和参试胶带10b的层间结构示意图。

26.在上述附图中,各附图标记的对应关系如下:1.标识层,2.基材层,3.胶层,4-1.离型膜,4-2离型剂涂层

27.具体实施例方式

28.为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。

29.以下实施例和对比实施例中用于形成标识层1的油墨为耐电解液油墨,其满足耐湿(60%*2h)、耐高温(130℃*2h)、耐溶剂(甲苯、乙酯)、耐电解液。

30.实施例1

31.本实施例以透明19μm pet双面电晕膜作为基材层2,基材层2表面的达因值为35dyn/cm,通过喷码设备将二维码等信息喷涂在基材层2的任意一面上,经烘干形成厚度为5μm的标识层1,标识层1表面的达因值为30dyn/cm,得到第一半成品,接着通过微凹涂布的方式将蓝色亚克力/橡胶胶水涂布在第一半成品印刷二维码的反面,其中蓝色亚克力/橡胶胶水使用的颜料为有机颜料;经过100℃的烘箱后烘干固化以在基材层2的表面形成胶层3,烘干后的胶层3厚度为11μm,与离型膜4-1贴合,本实施例的离型膜4-1为25μmpet离型膜,制得第二半成品;所述第二半成品放置在50℃的环境内熟化48小时,制得第三半成品;将所述第三半成品通过分条得到所需长度和宽度,并保留离型膜4-1的成品,成品的层间结构如图2所示。

32.实施例2

33.本实施例与实施例1的不同之处在于:基材层2表面的达因值为40dyn/cm,成品的层间结构如图2所示。

34.实施例3

35.本实施例与实施例1的不同之处在于:基材层2表面的达因值为45dyn/cm,成品的层间结构如图2所示。

36.实施例4

37.本实施例与实施例1的不同之处在于:基材层2表面的达因值为50dyn/cm,成品的层间结构如图2所示。

38.对比实施例1

39.本实施例与实施例1的不同之处在于:基材层2表面的达因值为30dyn/cm,成品的层间结构如图2所示。

40.测试例1

41.测试对象:实施例1-4制备的胶带和对比实施例1制备的胶带,每个测试对象设置50个重复。

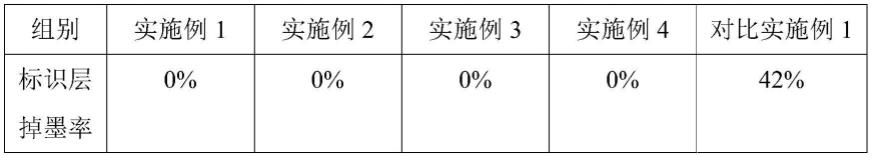

42.测试项目:将测试对象贴附于铝塑膜表面,然后在标识层的表面贴附离型膜,然后撕离离型膜,观察标识层1是否有出现掉墨的情况统计标识层1出现掉墨的胶带样品数量,以标识层掉墨率表示标识层1出现掉墨的胶带样品数量在同组参试产品总数量中的占比。

43.测试结果

44.本测试例的标识层1掉墨统计结果如表1所示,实施例1-4制得的胶带没有出现标识层1掉墨的情况,然而,对比例1中的部分参试样品出现标识层1掉墨的情况,由此说明,基材层2表面的电晕值达到35dyn/cm以上,该表面能够与标识层1牢固地复合,由此制得的标识胶带,不会出现标识层1掉墨的情况。

45.表1胶带浸泡电解液后的标识层掉墨情况统计

46.47.实施例5

48.本实施例与实施例1的不同之处在于:将实施例1所采用的蓝色亚克力/橡胶胶水使用的颜料替换为无机颜料,离型膜4-1为12μmpet离型膜,成品的层间结构如图2所示。

49.实施例6

50.本实施例与实施例1的不同之处在于:将实施例1所采用的蓝色亚克力/橡胶胶水替换为绿色亚克力/橡胶胶水,离型膜4-1为12μmpet离型膜,成品的层间结构如图2所示。

51.实施例7

52.本实施例与实施例1的不同之处在于:将实施例1所采用的蓝色亚克力/橡胶胶水替换为透明亚克力/橡胶胶水,离型膜4-1为12μmpet离型膜,成品的层间结构如图2所示。

53.实施例8

54.本实施例以透明19μm pet双面电晕膜作为基材层2,基材层2表面的达因值为35dyn/cm,通过微凹涂布的方式将蓝色亚克力/橡胶胶水涂布在基材层2的任意一面上,其中蓝色亚克力/橡胶胶水使用的颜料为有机颜料;经过100℃的烘箱后烘干固化以在基材层2的表面形成胶层3,烘干后的胶层3厚度为11μm,与离型膜4-1贴合,本实施例的离型膜4-1为25μmpet离型膜,制得第一半成品;所述第一半成品放置在50℃的环境内熟化48小时,制得第二半成品;将所述第二半成品在非标定制的分条设备上,先通过多台并排的喷码设备同步工作实现整宽幅的二维码等信息喷涂,以在基材层2的其与胶层3复合一面的另面上形成标识层1,标识层1表面的达因值为30dyn/cm、厚度为5μm,后再通过分条机的分条功能,得到所需长度和宽度、并保留离型膜4-1的成品,成品的层间结构如图2所示。

55.实施例9

56.本实施例与实施例5的不同之处在于:将实施例5所采用的蓝色亚克力/橡胶胶水替换为绿色蓝色亚克力/橡胶胶水,离型膜4-1为12μmpet离型膜,成品的层间结构如图2所示。

57.实施例10

58.本实施例以透明19μm pet双面电晕膜作为基材层2,通过喷码设备在1m宽幅的基材层2的任一电晕面上喷涂二维码,经烘干形成标识层1,制得第一半成品,如图3所示,标识层1由若干个间隔设置的二维码组成;在所述第一半成品的喷码面,进行涂布离型剂,使离型剂填充相邻二维码之间的空隙,烘干后离型剂形成离型涂层4-2,制得第二半成品;通过微凹涂布的方式将蓝色亚克力/橡胶胶水涂布在第二半成品的基材层2的胶层3复合面上,其中蓝色亚克力/橡胶胶水使用的颜料为有机颜料;经过100℃的烘箱后烘干固化以在基材层2的表面形成胶层3,烘干后的胶层3厚度为11μm,并放置在50℃的环境内熟化48小时,制得第三半成品;将所述第三半成品在非标定制的分条设备上,通过分条得到所需长度和宽度的成品。

59.对比实施例2

60.通过微凹涂布的方式将蓝色亚克力/橡胶胶水涂布在19umpet离型膜4-1的电晕面上,其中蓝色亚克力/橡胶胶水使用的颜料为有机颜料;经过100℃的烘箱后烘干固化,烘干后的胶层3厚度为11μm,与25μmpet离型膜4-1贴合,制得第一半成品;所述第一半成品放置在50℃的环境内熟化48小时,制得第二半成品;将所述第二半成品在通过复卷切割的方式得到定长定宽的第三半成品;所述第三半成品在通过在胶面激光刻码收卷后得到具有二维

码等信息图标的成品。

61.测试例2

62.测试对象:实施例1、实施例5-10制备的胶带和对比实施例2制备的胶带,每个测试对象设置50个重复。

63.测试ⅰ64.测试项目ⅰ:用sr-1000扫码枪扫描胶带上二维码,若扫描二维码的显示相关信息,则ok,反之ng。

65.测试结果

66.测试ⅰ的测试结果如表1所示,在参试的胶带中,经过sr-1000扫码枪扫描,只有对比例提供的胶带无法达到100%的二维码识别率。

67.表1经sr-1000扫码枪扫描的扫描结果

[0068][0069]

测试ⅱ[0070]

测试项目ⅱ:用sr-750扫码枪扫描胶带上二维码,若扫描二维码的显示相关信息,则ok,反之ng。

[0071]

测试结果

[0072]

测试ⅱ的测试结果如表2所示,在参试的胶带中,经过sr-750扫码枪扫描,只有对比例提供的胶带无法达到100%的二维码识别率。

[0073]

表2经sr-750扫码枪扫描的扫描结果

[0074][0075][0076]

测试例2

[0077]

测试对象:

[0078]

(1)实施例1制得的胶带成品,标记为参试胶带1a;

[0079]

(2)参照实施例1所记载的方案,省略贴附25μm pet离型膜4-1的步骤,其余步骤操作均与实施例1保持一致,由此所制得的胶带成品,成品的层间结构如图4所示,标记为参试胶带1b;

[0080]

(3)实施例10制得的胶带成品,标记为参试胶带10a;

[0081]

(4)参照实施例10所记载的方案,省略涂布离型剂的步骤,其余步骤操作均与实施例10保持一致,由此所制得的胶带成品,成品的层间结构如图4所示,标记为参试胶带10b。

[0082]

测试项目:

[0083]

参考gb/t4850进行低速解卷强度测定。

[0084]

测试结果:本测试例的测试结果如表3所示,实验结果证明,实施例1和实施例7所制得的胶带成品的低速解卷力较小,在工业化生产中可以实现方便轻松解卷。

[0085]

表3膨胀胶带低速解卷强度测试

[0086]

测试对象低速解卷力(n/mm)参试胶带1a0.003参试胶带1b0.11参试胶带10a0.002参试胶带10b0.09

[0087]

以上实施例仅用以说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。