1.本发明涉及油气开采技术领域,具体的说是一种中低温油基钻井液用驱油隔离液及其制备方法。

背景技术:

2.随着勘探开发向非常规油气藏的不断深入,尤其是页岩气井的数量逐年增加,油基钻井液的应用越来越广泛。油基钻井液的使用会使井壁和套管表面形成油润湿,为提高钻速和减少井下作业的复杂程度发挥了重要作用。然而,油基钻井液给固井带来的主要问题有:油基钻井液置换及界面清洗困难、混浆流变性能变差、混浆强度严重下降等。尤其是井壁存在含油泥饼、套管外壁上黏附油基钻井液、裸眼井段长,并且水基完井液对油膜的冲洗效果较差,影响固井水泥环胶结强度及第一、二界面固井质量,进一步造成固井质量难以提高。同时随着页岩气钻完井技术的不断成熟,单井投资成本逐年降低,固井费用也缩减55%左右,隔离剂是保证隔离液沉降稳定性的关键外加剂,通常使用改性淀粉、黄原胶等高分子材料作为前置液隔离剂,利用提高液相粘度原理来达到保证前置液沉降稳定性的目的,而这一类成分采购价格一直居高不下,为保证在低成本条件下页岩气井产层的固井质量,必须研发驱油性能较好、成本较低的隔离液,提高清洗液顶替效率及油膜的清洗效果。

3.公开号cn111527180a公开了一种用于隔热的隔离液,所述隔离液体系包含酸性纳米二氧化硅分散体和碱性活化剂。酸性纳米二氧化硅分散体包含二氧化硅纳米颗粒和稳定剂如羧酸。碱性活化剂包含烷醇胺。该技术方案通过酸性纳米二氧化硅分散体和碱性活化剂的混合物形成ph大于7且小于或等于12的隔离液,并且使隔离液在被加热到在100

°

f至300

°

f范围内的温度时形成隔离凝胶。该技术方案仅适用于将含烃流体与周围环境隔离,由于受温度影响后形成凝胶从而失去流动性,对于固井施工前置液存在流动性差、施工安全风险大问题。

4.目前随着油基钻井液在页岩气井的广泛应用,关于驱油隔离液的研究正逐渐增多,具有广阔的研究价值和应用前景。因此,在低投资成本条件下研究出适合中低温用低成本高效驱油隔离液尤为重要,从而提高井壁油基泥饼及套管壁油膜的清洗效率,在控制驱油隔离液成本的前提下提高注水泥作业过程中的顶替效率。

技术实现要素:

5.本发明的目的是为了解决上述技术问题,提供一种驱油性能较好、成本低、清洗液顶替效率高、油膜的清洗效果好的中低温油基钻井液用驱油隔离液。

6.本发明还提供一种成本低、能耗低、易于生产的所述驱油隔离液的制备方法。

7.技术方案包括以下质量份数的组分:水400份,表面活性剂60

‑

100份,隔离剂6

‑

10份,加重剂320

‑

760份,消泡剂0.2

‑

0.3份;

8.所述隔离剂由质量比为1:1

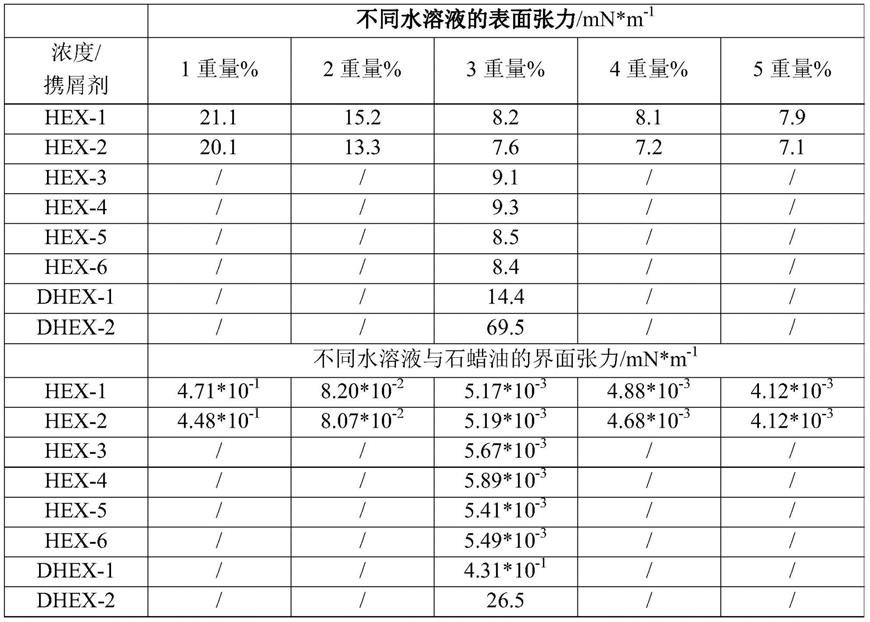

‑

2昔嘌呤树胶与超细二氧化硅组成。

9.所述超细二氧化硅平均粒径为25

‑

45μm。

10.所述昔嘌呤树胶由多糖类高分子化合物d

‑

葡萄糖、d

‑

甘露糖和d

‑

葡萄糖醛酸按质量比2:2:1组成。

11.所述加重剂为铁矿粉或重晶石粉中的至少一种。

12.所述铁矿粉的平均粒径为37

‑

71μm,重晶石粉的平均粒径为10

‑

27μm。

13.所述表面活性剂由质量比为0.5

‑

1:1:1

‑

1.5的聚山梨酯、椰子油二乙醇酰胺和十二烷基苯磺酸钠混合而成。

14.所述消泡剂为聚醚类消泡剂。

15.上述中低温油基钻井液用驱油隔离液的制备方法,包括以下步骤:

16.一)按照非离子表面活性剂、阴离子表面活性剂的顺序依次添加搅拌均匀形成驱油清洗液基液,备用;

17.二)向水中加入隔离剂搅拌均匀形成隔离液,再加入加重剂搅拌均匀形成加重隔离液;

18.三)将所述驱油清洗液基液加入加重隔离液中,再加入消泡剂搅拌均匀形成驱油隔离液。

19.所述步骤二中),加入隔离剂后采用变速搅拌,控制搅拌速度为1000

‑

1200rpm;加入加重剂后采用变速搅拌,控制搅拌速度为1500

‑

2000rpm。

20.所述步骤三中),将所述驱油清洗液基液采用玻璃棒引流的方法加入加重隔离液;在加入消泡剂后采用变速搅拌,控制搅拌速度为500

‑

800rpm。通过控制步骤二)和步骤)的不同搅使速度,使原料充分混合均匀,减少汽泡的产生。

21.针对背景技术中存在的问题,发明人对现有隔离液进行了深入研究,发现所有基于提高液相粘度原理的高分子材料均存在成本居高不下的问题。对此,发明人改变了传统通过化学反应以增稠的思路,组分中的隔离剂采用昔嘌呤树胶与超细二氧化硅混合,其中,昔嘌呤树胶可以起到提高液相粘度的作用,而超细二氧化硅则起到物理填充颗粒之间空隙的作用,两者配合在中低温下既能达到保证隔离液沉降稳定性的效果,又解决单纯使用昔嘌呤树胶作为隔离剂带来的液相粘度过高导致混拌困难的问题,优选两者质量比为1:1

‑

2,昔嘌呤树胶的采购成本不及高分子材料的一半,而超细二氧化硅的成本更低,两者复配时,隔离剂成本降低可大幅下降一半以上,满足了低成本的需求;另一方面,考虑作为加重剂的铁矿粉和/或重晶石粉粒径较大,此时巧妙的利用超细二氧化硅径粒小的特点,不与其它物料产化学反应,而是通过物理分散、填充在铁矿粉和/或重晶石粉之间,既能防止加重颗粒聚集,又能起到颗粒与颗粒之间支撑作用。所述铁矿粉的平均粒径为37

‑

71μm,重晶石粉的平均粒径为10

‑

27μm,过大会直接弱化超细二氧化硅物理填充的作用,过小会提高液相粘度导致混拌困难;所述超细二氧化硅优选平均粒径为25

‑

45μm,过大将无法实现颗粒级配,过小会使得加重颗粒之间超细二氧化硅颗粒增多从而影响液相粘度。研究发现两者在此种级配下可以使驱油隔离液形成最佳稳定的状态,从而提高驱油隔离液流动度、沉降稳定小等多方面的性能。

22.进一步的,所述表面活性剂可以自选离子或非离子型表面表面活性剂,优选聚山梨酯、椰子油二乙醇酰胺、十二烷基苯磺酸钠混合而成,其中聚山梨酯、椰子油二乙醇酰胺为非离子型表面表面活性剂,十二烷基苯磺酸钠为阴离子型表面活性剂,三者质量比为0.5

‑

1:1:1

‑

1.5混合时,通过润湿反转作用,能够起到有效清洗油基泥饼的效果。

23.本发明驱油隔离液适用于30℃

‑

90℃的中低温油基钻井液,优选为油包水型油基钻井液,其油水比介于70:30到90:10之间,密度范围在1.30~1.90g/cm3之间,破乳电压大于400v。

24.有益效果:

25.1)本发明的产品具有良好的油基泥饼清洗效率,清洗效率可达88%以上;

26.2)本发明的产品优选密度为1.45g/cm3

‑

1.90g/cm3,具有良好的沉降稳定性,在30

‑

90℃常压条件下液体上下密度差小于0.02g/cm3,保证环空注替的清洗效率及气层压稳;

27.3)本发明的产品配置费用较低,隔离剂成本降低45%

‑

55%;

28.4)本发明的产品抗污染能力强,与油基钻井液、水泥浆两相以及三相相容性良好,三相7:2:1及1:1:1稠化满足大于300min不稠;

29.5)本发明制备方法简单、生产成本和设备投资低、能耗低。

30.在所述油基钻井液环境下使用的本发明高效驱油隔离液具有配置成本低、清洗效率高、高效驱替、润湿反转效果好、沉降稳定性良好、抗污染能力强等特性,能够满足中低温及油基钻井液环境下水泥浆前置液技术要求。

附图说明

31.图1是本发明实施例1产品在驱油隔离液和油基钻井液比例为7:3时的抗污染稠化曲线图;

32.图2是本发明实施例1产品在水泥浆、油基钻井液、驱油隔离液比例为1:1:1时的抗污染稠化曲线图;

33.图3是本发明实施例1产品在水泥浆、油基钻井液、驱油隔离液比例为7:2:1时的抗污染稠化曲线图。

具体实施方式

34.实施例1:

35.本发明提供一种中低温油基钻井液用驱油隔离液,包括如下组分:水400ml、表面活性剂(聚山梨酯、椰子油二乙醇酰胺、十二烷基苯磺酸钠的质量比为0.5:1:1)60g、隔离剂(昔嘌呤树胶、平均粒径为45μm的超细二氧化硅的质量比为1:1)6g、平均粒径为10

‑

27μm重晶石粉加重剂320g、消泡剂0.2g;其中,昔嘌呤树胶由多糖类高分子化合物d

‑

葡萄糖、d

‑

甘露糖和d

‑

葡萄糖醛酸按质量比2:2:1组成;

36.其制备方法为:

37.于烧杯中称取非离子表面活性剂、阴离子表面活性剂,用玻璃棒搅拌均匀形成驱油清洗液基液;浆杯中量取水,在变速搅拌条件下(1000

‑

1200rpm)加入隔离剂形成隔离液;在变速搅拌条件下(1500

‑

2000rpm)继续加入重晶石粉加重剂形成加重隔离液;将配置好的驱油清洗液基液通过玻璃棒引流的方法加入加重隔离液中,并加入消泡剂进行消泡,在变速搅拌条件下(500

‑

800rpm)搅拌均匀,得到适合中低温条件下用低成本高效驱油隔离液,密度为1.45g/cm3。

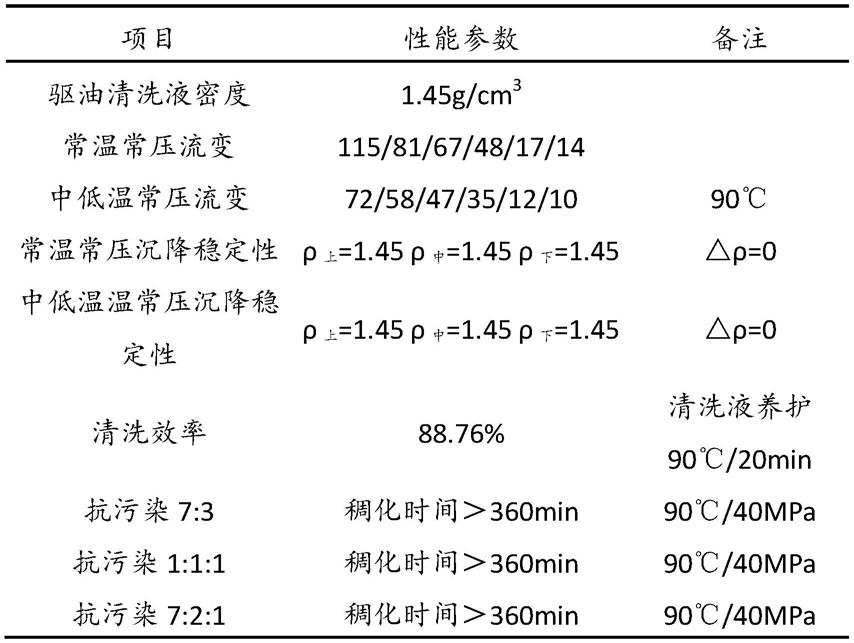

38.本实施例制备的中低温油基钻井液用驱油隔离液性能如表1所示,其中,

39.清洗效率是将六速旋转粘度计转筒浸泡于油基钻井液中20min,使转筒内外壁形成油基泥饼,将实施例1制得的驱油隔离液置于常压稠化仪中养护20min后倒入浆杯中,养护温度为90℃,设定六速旋转粘度计转速为300rpm,将浸泡油基钻井液的六速旋转粘度计转筒放入装有实施例1所述驱油隔离液的浆杯中浸泡10min,再浸泡在装有水的浆杯中2min,测得清洗效率;

40.常温常压流变:将实施例1配置的驱油隔离液倒入浆杯中,分别测定600转、300转、200转、100转、6转以及3转的流变读数;中低温常压流变:将实施例1配置的驱油隔离液置于常压稠化仪中养护20min,设定温度为90℃,将养护的驱油隔离液倒入浆杯中,分别测定600转、300转、200转、100转、6转以及3转的流变读数;

41.常温常压沉降稳定性:将实施例1配置的驱油隔离液倒入500ml量筒中静置2h,测定量筒中上、中、下液体密度差;

42.中低温常压沉降稳定性:实施例1配置的驱油隔离液倒入量筒中,并置于常压稠化仪中静置2h,设定温度为90℃,测定养护2h后量筒中上、中、下液体密度差;

43.抗污染性能:将水泥浆、驱油隔离液以7:3比例混合以及水泥浆、驱油隔离液、油基钻井液分别以1:1:1和7:2:1的质量比混合,并置于高温高压稠化仪中进行稠化实验,设定温度为90℃,压力为40mpa。

44.所述油基钻井液为柴油与26%氯化钙水溶液配置的油包水型油基钻井液,其油水比介于70:30到90:10之间;以重晶石加重密度范围在1.30~1.90g/cm3之间;其表观粘度在35~70mpa

·

s之间;破乳电压大于400v。

45.结果参见图1

‑

图3和表1:

46.表1驱油隔离液性能实验数据

47.48.本发明高效驱油隔离液具有配置成本低、沉降稳定性好、清洗效率高、抗污染性能强的优良性能。在水泥浆、驱油隔离液以7:3比例混合以及水泥浆、驱油隔离液、油基钻井液分别以1:1:1和7:2:1的比例混合时,本实施例产品的抗污染稠化曲线分别见图1、图2、图3,清洗效率计算方法如下公式,其中w0为六速旋转粘度计转筒质量,单位g;w1为六速旋转粘度计转筒静置于冷油基钻井液20min后的质量,单位g;w2为经过驱油隔离液清洗10min,然后用水清洗1min,取下转筒置于吸水纸上静止3min后转筒的质量,单位g;η为清洗效率,单位%。

[0049][0050]

实施例2:

[0051]

本发明提供一种中低温油基钻井液用驱油隔离液,包括如下组分:水400ml、表面活性剂(聚山梨酯、椰子油二乙醇酰胺、十二烷基苯磺酸钠的质量比为1:1:1)80g、隔离剂6g(昔嘌呤树胶、超细二氧化硅的质量比为1:1)、重晶石粉加重剂400g、消泡剂0.2g;其制备方法为同实施例1。

[0052]

表2驱油隔离液性能实验数据

[0053][0054]

实施例3:

[0055]

本发明提供一种中低温油基钻井液用驱油隔离液,包括如下组分:水400ml、表面活性剂(聚山梨酯、椰子油二乙醇酰胺、十二烷基苯磺酸钠的质量比为1:1:1.5)100g、隔离剂8g(昔嘌呤树胶、超细二氧化硅的质量比为1:1.5)、重晶石粉加重剂760g、消泡剂0.3g;其制备方法为同实施例1。

[0056]

表3驱油隔离液性能实验数据

[0057][0058]

实施例4:

[0059]

本发明提供一种中低温油基钻井液用驱油隔离液,包括如下组分:水400ml、表面活性剂(聚山梨酯、椰子油二乙醇酰胺、十二烷基苯磺酸钠的质量比为0.5:1:1)100g、隔离剂10g(昔嘌呤树胶、超细二氧化硅的质量比为1:2)、粒径为37

‑

71μm的铁矿粉加重剂480g、消泡剂0.3g;其制备方法为同实施例1。

[0060]

表4驱油隔离液性能实验数据

[0061]

[0062][0063]

对比例1(不添加超细二氧化硅):

[0064]

所述隔离剂为昔嘌呤树胶,其余同实施例1。

[0065]

对比例2

[0066]

所述隔离剂由昔嘌呤树胶和平均粒径为10μm的纳米二氧化硅组成,其余同实施例1。

[0067]

对比例3

[0068]

所述隔离剂由昔嘌呤树胶和平均粒径为70μm的二氧化硅组成,其余同实施例1。对比结果参见表5。

[0069]

表5驱油隔离液性能对比实验数据

[0070][0071]

从上表中可以看出:在同一密度梯度条件下,对比例1使用昔嘌呤树胶能保证常温常压条件下的沉降稳定性,其中低温常压条件下的沉降稳定性要差于实施例1;对比例2使用粒径偏小的超细二氧化硅作为隔离剂的组分材料,其沉降稳定性优,但常温常压以及中低温常压条件下的液相切力较高,不利于现场施工泵注;对比例3使用粒径偏大的超细二氧化硅作为隔离剂的组分材料,其常温常压与中低温常压流变低于另外三者,中低温常压沉降稳定性差,并未发挥超细材料物理填充的作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。