电池包铝板的制备方法及电池包铝板

【技术领域】

1.本发明涉及铝加工技术领域,尤其是涉及一种电池包铝板的制备方法及电池包铝板。

背景技术:

2.汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备重量,从而提高汽车的动力性,减少燃料消耗,并降低排气污染。实验证明,若汽车整车重量降低1%,其油耗可降低0.7%,汽车整车重量降低10%,其燃油效率可提高6%~8%,汽车整车重量每减少100公斤,百公里油耗可降低0.3~0.6升。

3.对于电池模组,可以将其理解为电池电芯必要的支撑保护结构部件的模块,是动力电池系统的次级结构之一。简单来说,电池模组主要具有以下作用:(1)在单体电芯与锂电池包之间充当载体,起到连接、固定、缓冲和提高绝缘效果等作用;(2)锂电池包里的模组“各尽其职”,各自管理自己的单体电芯组,有助于温度的控制,同时有效防止在发生事故时电池热失控的传播;(3)采用模组单元的锂电池包,当某一个电池电芯发生故障需要更换时,只需要找到所属的模组,对其进行更换,就能够解决故障,有效降低了电池包售后维修的成本与难度。

4.动力电池作为新能源汽车的三大件之一,其重要性必然是不容小觑的,但多年来,动力电池的成本一直居高不下,占据整车成本的40%,甚至更高。现有的电池包结构由三级组成:电芯(cell)、模组(module)、包(pack);当然,它们之间的关系我们可以这样理解,最小的单元是电芯,一组电芯组成一个模组,多个模组组合再加上bms及配重模块等零部件则组合成我们所说的“电池包结构”。

5.基于上述可知,电池包的铝合金侧板需要覆盖绝缘膜热压成形,一方面对其表面的质量要求高,需要无色差且表面洁净,另一方面需要铝合金的综合机械性能优良,冲压成形性能优良,且经过热压后无残余内应力小,不会导致扭曲变形,同时,还需要高强度保证安全性。但现有铝合金板材的表面质量、综合机械性能以及冲压成形性能均差,同时强度低,热压后内部残余内应力大,无法满足作为电池包侧板的需求。

6.因此,有必要提供一种电池包铝板的制备方法及电池包铝板来解决上述缺陷。

技术实现要素:

7.本发明实施例的目的在于提供一种电池包铝板的制备方法及电池包铝板,以解决现有铝合金板材的表面质量、综合机械性能以及冲压成形性能均差,同时强度低,热压后内部残余内应力大,无法满足作为电池包侧板的需求的问题。

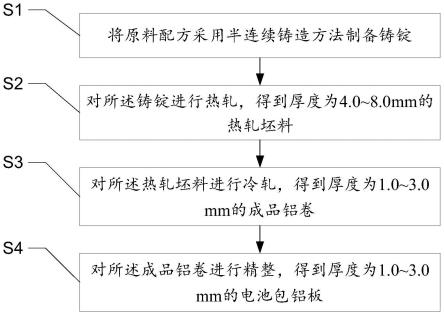

8.第一方面,本发明实施例提供了一种电池包铝板的制备方法,所述制备方法包括以下步骤:

9.步骤s1、将原料配方采用半连续铸造方法制备铸锭;

10.所述原料配方的组分按质量百分比为:si≤0.08%、fe 0.15~0.24%、cu≤

0.10%、mg 4.25~4.55%、mn 0.52~0.75%、cr 0.10~0.25%、zn≤0.25%、ti≤0.15%,余量为al;所述半连续铸造方法中的铸造冷却水的ph值为7.2~7.8,总硬度为100~150mg/l;

11.步骤s2、对所述铸锭进行热轧,得到厚度为4.0~8.0mm的热轧坯料;所述热轧包括对所述铸锭进行均匀化处理,所述均匀化处理为铸锭温度达到435

±

5℃并保温4小时,再将所述铸锭温度升高至515

±

5℃且保温10小时的双级均热制度工艺,其中,所述铸锭温度的升温速率和均匀化处理后所述铸锭的降温速率均为30℃/h;

12.步骤s3、对所述热轧坯料进行冷轧,得到厚度为1.0~3.0mm的成品铝卷;所述冷轧采用冷轧机进行轧制,所述冷轧机的出口轧制油吹扫装置由开口角度为120

±5°

的扇形风嘴组成,所述扇形风嘴由上下风刀组成,所述上下风刀的间隙为1mm;

13.步骤s4、对所述成品铝卷进行精整,得到厚度为1.0~3.0mm的电池包铝板;所述精整依次包括拉弯矫直处理和横切处理,经过拉弯矫直处理后的所述成品铝卷进行横切处理的矫直处理前在其表面贴覆pe保护膜,所述pe保护膜的剥离强度0.35~0.47n/10mm,纵向断裂伸长率220~240%,横向断裂伸长率350~380%。

14.优选的,所述步骤s1的半连续铸造方法中:熔炼铝液的温度小于或等于750℃,熔体温度达到730~750℃后,元素mn、mg、cr均采用熔剂型合金的方式配制,元素ti采用在线加入alti5b1丝的方式配制;铸造速度为40~48mm/min,铸造冷却水的流量为150~200l/min。

15.优选的,所述步骤s2中:在进行所述均匀化处理前,先对所述铸锭进行铣削,其中,每个大面铣削15mm,以将冷隔层铣削干净。

16.优选的,所述步骤s2的均匀化处理中,所述双级均热制度工艺采用dsc热分析结合sem检测确定。

17.优选的,所述步骤s2中,均匀化处理后的所述铸锭采用“1 3”热连轧依次通过热粗轧和热精轧的方式进行轧制;其中,所述热粗轧包括25~29道次的轧制,热粗轧轧制完成后的中间坯的厚度为23~32mm,所述热精轧采用3机架进行轧制,热精轧的终轧温度为340~360℃,热精轧轧制完成后得到厚度为4.0~8.0mm的所述热轧坯料。

18.优选的,所述热精轧前,在所述热精轧前的中间坯的头部长度2m*宽度的范围内均匀的喷洒密度为0.8g/cm3的煤油。

19.优选的,所述热精轧中间坯运输辊道的上方安装冷却风机,所述冷却风机在初始冷却功率为2.2kw的基础上随时间逐渐减小,其功率的减小速率为0.14~0.15kw/s,并与所述中间坯的降温速率一致。

20.优选的,所述步骤s3中,所述冷轧机的轧辊与其入口处的所述热轧坯料的角度为30~40

°

。

21.优选的,所述步骤s4中,对所述成品铝卷进行精整前,先采用碱液对所述成品铝卷进行清洗,再对清洗后的所述成品铝卷进行完全再结晶退火。

22.第二方面,本发明实施例提供了一种电池包铝板,用于电池包侧板,所述电池包铝板按质量百分比由如下组分组成:si≤0.08%、fe 0.15~0.24%、cu≤0.10%、mg 4.25~4.55%、mn 0.52~0.75%、cr 0.10~0.25%、zn≤0.25%、ti≤0.15%,余量为al;所述电池包铝板由上述的电池包铝板的制备方法制成。

23.与现有技术相比,本发明中电池包铝板的制备方法通过限定原料配方并依次采用半连续铸造方法、热轧、冷轧以及精整的工艺制备得到电池包铝板,可以使电池包铝板的厚度为1.0~3.0mm,抗拉强度为280~310mpa,延伸率大于26%,综合机械性能优良,冲压成形性能优良,冲压无起皱翘曲开裂,强度高,热压后内部残余内应力小,表面质量优良,均匀无色差,达因值大于38dyne,完全满足作为电池包侧板的要求。

【附图说明】

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

25.图1为本发明实施例提供的一种电池包铝板的制备方法的步骤流程示意图;

26.图2为本发明实施例提供的均匀化处理前的金相图;

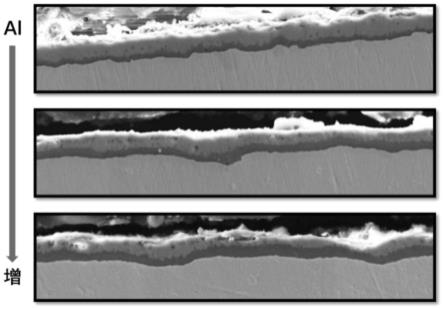

27.图3为本发明实施例提供的均匀化处理后的金相图;

28.图4为本发明实施例提供的中间坯温度随轧制时间变化的曲线图;

29.图5为本发明实施例提供的扇形风嘴的俯视图;

30.图6为本发明实施例提供的扇形风嘴的正视图;

31.图7为本发明实施例提供的电池包铝板的达因值随时间变化的曲线图。

【具体实施方式】

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.如图1所示,本发明实施例提供了一种电池包铝板的制备方法,所述制备方法包括以下步骤:

34.步骤s1、将原料配方采用半连续铸造方法制备铸锭。

35.其中,所述原料配方的组分按质量百分比为:si≤0.08%、fe 0.15~0.24%、cu≤0.10%、mg 4.25~4.55%、mn 0.52~0.75%、cr 0.10~0.25%、zn≤0.25%、ti≤0.15%,余量为al。

36.本实施例中,所述半连续铸造方法中,铸造冷却水的ph值为7.2~7.8,总硬度为100~150mg/l;熔炼铝液的温度小于或等于750℃,熔体温度达到730~750℃后,元素mn、mg、cr均采用熔剂型合金的方式配制,元素ti采用在线加入alti5b1丝的方式配制,其余元素部另外配置加入;铸造速度为40~48mm/min,铸造冷却水的流量为150~200l/min。

37.铸造冷却水的总硬度是指每升水中钙盐及镁盐的质量含量。而通过严格控制铸造冷却水的ph值和总硬度,保证铸造水的冷却能力,可以得到表面平整光滑、晶粒不易长大、利于提升电池包铝板冲压性能的铸锭。

38.步骤s2、对所述铸锭进行热轧,得到厚度为4.0~8.0mm的热轧坯料。

39.其中,所述热轧包括对所述铸锭进行均匀化处理,所述均匀化处理为铸锭温度达

到435

±

5℃并保温4小时,再将所述铸锭温度升高至515

±

5℃且保温10小时的双级均热制度工艺,其中,所述铸锭温度的升温速率和均匀化处理后所述铸锭的降温速率均为30℃/h。

40.所述双级均热制度工艺采用dsc热分析(差示扫描量热分析法)结合sem(扫描电镜)检测确定。

41.均匀化处理的低温段可以使铸造过程产生的低熔点共晶相al3mg2充分回溶,进而提高电池包铝板的力学性能和成形性能,而高温段可以使铸造过程产生的初生al(mnfe)si相粒子发生球化,以进一步提高电池包铝板的成形性能。具体如图2所示为均匀化处理前的金相图,图3所示为均匀化处理后的金相图。

42.本实施例中,在进行所述均匀化处理前,先对所述铸锭进行铣削,其中,每个大面铣削15mm,以将冷隔层等各层铣削干净。

43.本实施例中,均匀化处理后的所述铸锭采用“1 3”热连轧依次通过热粗轧和热精轧的方式进行轧制;根据二级系统自动下发轧制参数数据。其中,所述热粗轧包括25~29道次的轧制,热粗轧轧制完成后的中间坯的厚度为23~32mm,所述热精轧采用3机架进行轧制,热精轧的终轧温度为340~360℃,热精轧轧制完成后得到厚度为4.0~8.0mm的所述热轧坯料。

44.所述热精轧前,在所述热精轧前的中间坯的头部长度2m*宽度的范围内均匀的喷洒密度为0.8g/cm3的煤油。这样可以保证轧制顺利咬入,且使煤油进入乳化液后浮于表面,可通过撇油去除,不会影响乳化液的理化性能,即中间坯的头部温度较低,易残留较多的乳液,导致油膜较厚,使精轧f1(热精轧第一机架)咬入打滑,而煤油具有溶解油膜的特性,所以可以保证轧制顺利咬入。

45.如图4所示为中间坯温度随轧制时间变化的曲线图,正常的轧制模式下,中间坯的温度为460~480℃,随着热精轧轧制的进行,中间坯温度会逐渐降低,其中,a~b段为热精轧正常轧制阶段的温度变化,降温速率为-0.14℃/h,而中间坯的温度会导致热精轧的轧制速度不断提高,以保持热轧卷的终轧温度处于要求的范围内,因此,3机架轧制会频繁加速,一方面会导致乳液润滑状态发生变化,表面质量无法保证,另一方面会导致热轧卷力学性能不均匀。

46.所以热精轧的轧制设备中,通过安装在中间坯运输辊道上方的冷却风机进行冷却来保持中间坯的温度均匀,从而是热精轧轧制速度均匀,克服传统轧制工艺带来的质量缺陷。具体为,所述冷却风机在初始冷却功率为2.2kw的基础上随时间逐渐减小,其功率的减小速率为0.14~0.15kw/s,并与所述中间坯的降温速率一致。

47.步骤s3、对所述热轧坯料进行冷轧,得到厚度为1.0~3.0mm的成品铝卷。

48.如图5和图6所示,其中,所述冷轧采用冷轧机进行轧制,所述冷轧机的出口轧制油吹扫装置由开口角度为120

±5°

的扇形风嘴组成,所述扇形风嘴由上下风刀组成,所述上下风刀的间隙为1mm。这样可以通过扇形风嘴的吹扫,使冷轧后的卷材带油量少,无肉眼可见的轧制油残留,表面只覆盖一层极薄且均匀的油膜,以避免冷轧后的卷材在完全再结晶退火后产生黄斑及油斑等质量缺陷。

49.本实施例中,所述冷轧机的轧辊与其入口处的所述热轧坯料的角度为30~40

°

。这样可以使电池包铝板的表面光滑、粗糙度均匀,利于冷轧机出口的带材进行带油吹扫,无明显轧制油残留于铝卷轧制纹路中。

50.步骤s4、对所述成品铝卷进行精整,得到厚度为1.0~3.0mm的电池包铝板。

51.其中,所述精整依次包括拉弯矫直处理和横切处理,经过拉弯矫直处理后的所述成品铝卷进行横切处理的矫直处理前在其表面贴覆pe保护膜,所述pe保护膜的剥离强度0.35~0.47n/10mm,纵向断裂伸长率220~240%,横向断裂伸长率350~380%。

52.相对于横切处理的矫直处理后贴膜的传统方式,采用横切处理的矫直处理前贴覆pe保护膜的方式,可以更有效的防止边部矫直产生圆弧亮边印的质量缺陷,pe保护膜不允许有肉眼可见的气泡及杂质点等缺陷影响铝板表面。另外pe保护膜的韧性优良,在铝板冲压后,一方面可以保护铝板表面质量不受冲压模具的破坏,另一方面还能起到润滑的作用使得铝板冲压更不易开裂,同时撕膜后铝板面无残胶,而清洁良好的表面利于最终冲压工序电池模板pet绝缘膜与铝板的牢固粘贴,顺利热压成形。

53.贴覆pe保护膜的铝板表面达因值会随时间延长而衰减,如图7所示为电池包铝板的达因值随时间变化的曲线图,刚贴膜时铝板表面的达因值可达42dyne,随着时间延长,撕膜后铝板达因值逐渐下降,当达到7天以后,达因值维持在38dyne。结果如表一。基于此种情况,通过贴覆pe保护膜的铝板在恒温箱30

±

1℃情况下,保持24h试验,再撕膜检测铝板的表面达因值,当达因值大于38dyne时,则保护膜符合要求。

54.表一、铝板的达因值实验结果表

[0055][0056][0057]

通过贴覆pe保护膜的方式,宏观目视轧制得到的电池包铝板的表面色泽均匀,无色差等不良表面缺陷,且表面均一。具体采用分光色差仪检测测出其色差的偏差值δe≤

0.05,完全满足电池包铝板的质量要求。其中,采用分光色差仪检测器l值、a值以及b值,δl为黑/白差异,δa为红/绿差异,δb为黄/蓝差异,根据计算以下公式(1)得出色差值δe。

[0058][0059]

本实施例中,对所述成品铝卷进行精整前,先采用碱液对所述成品铝卷进行清洗以去除轧制油及铝粉,再对清洗后的所述成品铝卷进行完全再结晶退火。

[0060]

与现有技术相比,本实施例中电池包铝板的制备方法通过限定原料配方并依次采用半连续铸造方法、热轧、冷轧以及精整的工艺制备得到电池包铝板,可以使电池包铝板的厚度为1.0~3.0mm,抗拉强度为280~310mpa,延伸率大于26%,综合机械性能优良,冲压成形性能优良,冲压无起皱翘曲开裂,强度高,热压后内部残余内应力小,表面质量优良,均匀无色差,达因值大于38dyne。

[0061]

经验证,作为电池包侧板的铝板需要具有性能:厚度为1.0~3.0mm,抗拉强度为280~310mpa,延伸率大于26%,综合机械性能优良,冲压成形性能优良,冲压无起皱翘曲开裂,强度高,热压后内部残余内应力小,表面质量优良,均匀无色差,达因值大于38dyne。而本实施例制备得到的电池包铝板刚好满足这些要求,完全可以作为电池包侧板。

[0062]

本发明还提供了另一种实施例,一种电池包铝板,所述电池包铝板按质量百分比由如下组分组成:si≤0.08%、fe 0.15~0.24%、cu≤0.10%、mg 4.25~4.55%、mn 0.52~0.75%、cr 0.10~0.25%、zn≤0.25%、ti≤0.15%,余量为al;所述电池包铝板由上述实施例中电池包铝板的制备方法制成。其用于作为电池包侧板。

[0063]

由于本实施例中的电池包侧板是由上述实施例中电池包铝板的制备方法制成,因此,本实施例中的电池包侧板也能达到上述实施例中电池包铝板的制备方法所达到的技术效果,在此不作赘述。

[0064]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。