1.本发明涉及剥锌剂技术领域,具体涉及一种环保剥锌剂及其制备方法。

背景技术:

2.铝合金锌置换的过程,是一个置换反应,经过锌置换处理后,表面会形成一层有锌、铁、镍等组成的置换层,但是第一次锌置换形成的置换层比较粗糙,对产品电镀的结合力没有保障,需要用酸退除下来,露出新鲜的铝,再进行第二次锌置换,第二次锌置换的置换层会比较致密,电镀的结合力就没有问题。

3.因此退锌的过程需要强酸性的药剂,且有一定的氧化性,才能保证铝不会腐蚀,所以传统的工艺都是采用50%体积比的硝酸作为剥锌剂使用。但是硝酸使用过程中容易产生烟雾,且氨氮超标,不符合环保要求,亟待改进。

4.本发明从能剥锌且达到环保的目的出发,特此提供一种环保剥锌剂及其制备方法。

技术实现要素:

5.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种环保剥锌剂及其制备方法,剥锌剂中包括了过硫酸钠,通过加入过硫酸钠,过硫酸钠的氧化性完全可以替代硝酸,对铝不产生腐蚀,同时没有氨氮等污染物,环保经济。

6.本发明解决其技术问题所采用的技术方案是:

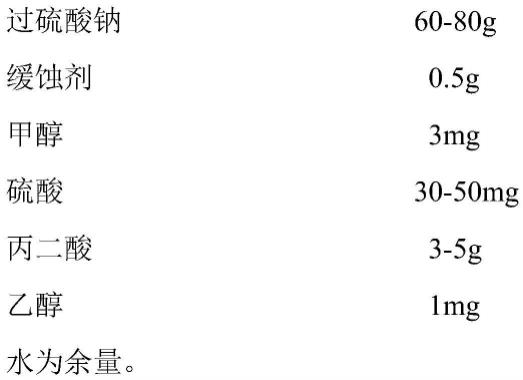

7.一种环保剥锌剂,每升剥锌剂中包括以下重量的原料:

[0008][0009]

进一步的,每升剥锌剂中包括以下重量的原料:

[0010][0011]

更进一步的,每升剥锌剂中包括以下重量的原料:

[0012][0013]

进一步的,所述缓释剂为水性硅氧烷酮;

[0014]

进一步的,每升剥锌剂中还包括以下重量的原料:

[0015]

苯丙三氮唑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2g

[0016]

更进一步的,每升剥锌剂中还包括以下重量的原料:

[0017]

5-苯基四氮唑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1g

[0018]

同样的,本发明也提供了一种环保剥锌剂的制备方法,包括以下步骤:

[0019]

s1.按照剥锌剂原料组成,备料;

[0020]

s2.将过硫酸钠溶于水,缓慢加入硫酸,再加入丙二酸,混合均匀后,得到溶液a;

[0021]

s3.将苯并三氮唑和5-苯基四氮唑溶于乙醇,然后加入到溶液a 中,得到溶液b;

[0022]

s3.将缓蚀剂用甲醇溶解,加入到溶液b中,最后定容,得到剥锌剂。

[0023]

本发明加入的各原料,起到的功能和作用,陈述如下:

[0024]

过硫酸钠具有比较强的氧化性,可以保护铝材不被酸过快腐蚀,而过硫酸钠反应的产物为硫酸钠,对环境友好。

[0025]

由于过硫酸钠溶于水后的酸性不够强,因此通过引入了硫酸,作为辅助,可以提高酸性;

[0026]

引入丙二酸作为镍的络合剂,保证锌置换层中的锌、镍、铁等金属会络合紧密,不会造成积累多的时候,又与铝发生置换反应。因此通过丙二酸的加入,即便铝合金是经过长

时间浸泡,铝合金表面也不产生挂灰;

[0027]

水性硅氧烷酮、苯并三氮唑、5-苯基四氮唑,均可以作为缓蚀剂使用,保证铝不过腐蚀,且不起挂灰。而且苯并三氮唑、5-苯基四氮唑,还能吸附到金属基体的表面,阻止酸根与铝发生反应;

[0028]

乙醇作为溶解苯丙三氮唑的溶剂使用。

[0029]

甲醇作为溶解水性硅氧烷酮的溶剂使用。

[0030]

本发明的有益效果是:

[0031]

1.本发明所述的剥锌剂,通过加入过硫酸钠,过硫酸钠的氧化性完全可以替代硝酸,对铝不产生腐蚀,同时没有氨氮等污染物,环保经济;

[0032]

2.通过缓蚀剂的加入,有效保证铝合金表面不过度腐蚀,且不起挂灰。

具体实施方式

[0033]

以下将结合实施例对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。

[0034]

实施例1

[0035]

一种环保剥锌剂,每升剥锌剂中包括以下重量的原料:

[0036][0037]

上述环保剥锌剂的制备方法,包括以下步骤:

[0038]

s1.按照剥锌剂原料组成,备料;

[0039]

s2.将过硫酸钠溶于水,缓慢加入硫酸,再加入丙二酸,混合均匀后,得到溶液a;

[0040]

s3.将苯并三氮唑和5-苯基四氮唑溶于乙醇,然后加入到溶液a 中,得到溶液b;

[0041]

s3.将水性硅氧烷酮用甲醇溶解,加入到溶液b中,最后定容 (1l),得到剥锌剂。

[0042]

实施例2

[0043]

一种环保剥锌剂,每升剥锌剂中包括以下重量的原料:

[0044][0045]

上述环保剥锌剂的制备方法,包括以下步骤:

[0046]

s1.按照剥锌剂原料组成,备料;

[0047]

s2.将过硫酸钠溶于水,缓慢加入硫酸,再加入丙二酸,混合均匀后,得到溶液a;

[0048]

s3.将苯并三氮唑和5-苯基四氮唑溶于乙醇,然后加入到溶液a 中,得到溶液b;

[0049]

s3.将水性硅氧烷酮用甲醇溶解,加入到溶液b中,最后定容 (1l),得到剥锌剂。

[0050]

实施例3

[0051]

一种环保剥锌剂,每升剥锌剂中包括以下重量的原料:

[0052][0053]

上述环保剥锌剂的制备方法,包括以下步骤:

[0054]

s1.按照剥锌剂原料组成,备料;

[0055]

s2.将过硫酸钠溶于水,缓慢加入硫酸,再加入丙二酸,混合均匀后,得到溶液a;

[0056]

s3.将苯并三氮唑和5-苯基四氮唑溶于乙醇,然后加入到溶液a 中,得到溶液b;

[0057]

s3.将水性硅氧烷酮用甲醇溶解,加入到溶液b中,最后定容 (1l),得到剥锌剂。

[0058]

实施例4

[0059]

一种环保剥锌剂,每升剥锌剂中包括以下重量的原料:

[0060][0061][0062]

上述环保剥锌剂的制备方法,包括以下步骤:

[0063]

s1.按照剥锌剂原料组成,备料;

[0064]

s2.将过硫酸钠溶于水,缓慢加入硫酸,再加入丙二酸,混合均匀后,得到溶液a;

[0065]

s3.将苯并三氮唑和5-苯基四氮唑溶于乙醇,然后加入到溶液a 中,得到溶液b;

[0066]

s3.将水性硅氧烷酮用甲醇溶解,加入到溶液b中,最后定容 (1l),得到剥锌剂。

[0067]

实施例5

[0068]

一种环保剥锌剂,每升剥锌剂中包括以下重量的原料:

[0069][0070]

上述环保剥锌剂的制备方法,包括以下步骤:

[0071]

s1.按照剥锌剂原料组成,备料;

[0072]

s2.将过硫酸钠溶于水,缓慢加入硫酸,再加入丙二酸,混合均匀后,得到溶液a;

[0073]

s3.将苯并三氮唑和5-苯基四氮唑溶于乙醇,然后加入到溶液a 中,得到溶液b;

[0074]

s3.将水性硅氧烷酮用甲醇溶解,加入到溶液b中,最后定容 (1l),得到剥锌剂。

[0075]

对比例1

[0076]

一种剥锌剂,每升剥锌剂中含有70g的硝酸(硝酸含量为50%)

[0077]

对比例2

[0078]

一种剥锌剂,不加入丙烯酸,其余条件和实施例1一致

[0079]

对比例3

[0080]

一种剥锌剂,不加入水性硅氧烷酮以及苯丙三氮唑和5-苯基四氮唑,其余条件和实施例1一致。

[0081]

试验:将铝合金浸入到实施例1-实施例5以及对比例1-对比例3 的剥锌剂中,将剥锌剂升温至90℃且保温1小时,取出,查看铝合金浸泡区域的表面情况,结果汇总至下表1:

[0082]

表1

[0083]

组别铝合金表面情况实施例1表面不过腐蚀,且不起挂灰实施例2表面不过腐蚀,且不起挂灰实施例3表面不过腐蚀,且不起挂灰实施例4表面不过腐蚀,且不起挂灰对比例1表面过腐蚀明显,出现黑斑,黄斑,且挂灰对比例2表面不过腐蚀,挂灰明显对比例3表面略腐蚀,有点挂灰

[0084] 从上表1,可以看出,本实施例1-4制备得到的剥锌剂,用来浸泡铝合金时,铝合金浸泡区域的表面不过腐蚀,且不起挂灰,说明剥锌剂不会对铝合金造成过腐蚀,可应用到退锌过程。

[0085]

对比例1,铝合金浸泡区域,表面过腐蚀明显,出现黑斑,黄斑,且挂灰;说明硝酸的加入,可造成铝合金表面明显过腐蚀;

[0086]

对比例2,铝合金浸泡区域,表面不过腐蚀,挂灰明显;说明不加入丙烯酸,虽然不会造成铝合金表面不过腐蚀,但是还存在挂灰明显的缺点;

[0087]

对比例3,铝合金浸泡区域,表面略腐蚀,有点挂灰;说明书不加入水性硅氧烷酮以及苯丙三氮唑和5-苯基四氮唑,造成铝合金浸泡区域,表面略腐蚀,有点挂灰。

[0088]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。