1.本发明涉及激光增材制造技术领域,具体而言涉及铺粉式金属增材制造设备以及基板校准装置、基板校准方法、扫描振镜的校准方法。

背景技术:

2.三维打印装备主要分为:熔融沉积成形(fdm)、聚合物喷射成形(polyjet)、激光立体光固化成形(sla)、激光选区熔融成形(slm)、激光选区烧结成形(sls)、电子束直接成形(ebdm)等类型,它们普遍具有相似的“逐层堆积”立体成形过程,即通过熔融挤出头、微喷嘴阵列定向沉积方式,或通过激光、电子束定向扫描液体/粉末界面方式,生成平面形状精确可控的片状固化物,并通过片状固化物逐层堆积与层间粘合机制实现三维立体成形。其中,激光能量形态的定向能扫描装置以其速度快、成形分辨率高等固有特性,使得sla、sls、slm等三维打印装备的应用优势越来越凸显,并已在个性化穿戴、医疗、航空航天等领域得到了批量应用。

3.铺粉式金属3d打印属于选择性激光熔化技术(slm),是金属材料增材制造中的一种主要技术途径。该技术以预置于粉末平台上的金属粉末为原料,以零件的三维数字模型为基础,切片生成轨迹路径,利用激光作为能量源,在三维模型离散出的一系列二维平面上,逐层熔融粉末,并最终制造出三维金属零件。

4.在铺粉3d打印的工作过程中,位置校准是一项非常重要的工作,打印时,振镜原点需要与基板中心原点完全重合,否则,标定拼接乃至正式打印过程中,都会出现打印位置偏移,产生缺陷,影响打印质量。

技术实现要素:

5.本发明目第一方面提出一种技术方案,一种铺粉式金属增材制造设备的基板校准装置,包括:

6.安装板,所述安装板内侧设有上端开放的容纳槽;

7.升降台,位于所述容纳槽中,所述升降台的上端面定义为安装面;

8.基板,连接到所述升降台的安装面,且所述升降台被设置成能沿纵向方向移动,使所述基板沿纵向产生位移;

9.两个基准条,每个所述基准条的外壁设有标记线;

10.其中,所述安装板的上端面定义为水平基准面,在水平基准面内定义第一基准线、第二基准线和第三基准线,所述第一基准线和第三基准线均垂直于第二基准线;

11.沿所述第一基准线的延伸方向与所述安装板边缘的两个交点分别设有第一卡槽和第二卡槽,所述第一卡槽和第二卡槽的第一侧面与第一基准线重合,沿所述第三基准线的延伸方向与所述安装板边缘的两个交点分别设有第三卡槽和第四卡槽,所述第三卡槽和第四卡槽的第一侧面与第三基准线重合;

12.第一基准条的第一端和第二端分别被放置在所述第一卡槽和第二卡槽中,第二基准条的第一端和第二端分别被放置在所述第三卡槽和第四卡槽中时,在垂直于水平基准面方向,第一基准条的基准侧面与所述第一基准线重合,第二基准条的基准侧面与第三基准线重合,所述标记线与第二基准线重合,所述基准条的上端面与所述水平基准面重合;

13.所述基板的上端面设有十字刻线,当所述基板被安装到安装面的基准位置时,在垂直于水平基准面方向,所述十字刻线与基准侧面、标记线重合,第一基准条上端面和第二基准条的上端面与所述水平基准面重合。

14.优选的,每个所述卡槽均包括底面、第一侧面、第二侧面和第三侧面,所述第一侧面和第二侧面处于对立面,当所述基准条设置在所述卡槽中时,所述第一侧面和第二侧面分别所述基准条的两侧面贴合,所述基准条的端面与所述第三侧面贴合。

15.优选的,所述基准条的截面为矩形。

16.优选的,所述第一卡槽、第二卡槽、第三卡槽、第四卡槽的宽度与基准条的宽度相同;所述第一卡槽、第二卡槽、第三卡槽、第四卡槽的深度与所述基准条的厚度相同。

17.优选的,所述标记线绕所述基准条表面一周设置。

18.优选的,所述标记线包括凹刻线,所述标记线的宽度小于0.1mm。

19.优选的,所述基板的四角设有第一螺孔,所述安装面的四角设有第二螺孔,所述基板的四角设有四个螺栓,每个所述螺栓穿过第一螺孔、第二螺孔使所述基板安装到安装面。

20.本发明第二方面提出一种技术方案,一种铺粉式金属增材制造用基板校准方法,使用上述的基板校准装置,包括以下步骤:

21.步骤1、将基板放置在安装面表面,并在四角安装四个螺栓;

22.步骤2、使升降台下降至基板上端面低于卡槽底面的高度;

23.步骤3、将第一基准条放到安装板的第一卡槽、第二卡槽中,将第二基准条放到安装板的第三卡槽、第四卡槽中,使第一基准条的基准侧面定义第一基准线,第二基准条的基准侧面定义第三基准线,第一基准条的标记线定义第二基准线;

24.步骤4、沿垂直于安装板上端面的方向,观察基板上的十字刻线;

25.步骤5、当十字刻线与第一基准线、第二基准线不重合时,拧松螺栓,调整基板的位置,使两个十字刻线分别与第一基准线、第二基准线重合,再拧紧螺栓;

26.步骤6、使升降台上升至基板上端面与第一基准条、第二基准条的下端面贴合;

27.步骤7、定义第一基准条的第一端为a点,第二基准条的第二端为b点,沿第二基准线方向观察并判断a点、b点的相对高度,拧松/紧对应的螺栓,使a点、b点处于水平基准面的高度,沿第一基准线方向观察并判断第一基准条和第二基准条的高度,拧松/紧对应的螺栓,使第一基准条和第二基准条的上端面处于水平基准面的高度。

28.优选的,在步骤中,通过向基板与安装板之间的缝隙中填入多层薄金属片的方式使基板沿第一基准线或第二基准线的方向移动。

29.本发明第三方面提出一种技术方案,一种铺粉式金属增材制造设备,包括上述的铺粉式金属增材制造设备的基板校准装置,还包括:

30.激光扫描部件,所述激光扫描部件包括激光器和扫描振镜,所述激光器用于射出激光束,所述扫描振镜接收所述激光器射出的激光束,并控制输出的激光焦点(光斑)在所述基板表面移动;

31.供粉部件,所述供粉部件包括供粉仓和刮板,所述刮板被设置成往返于所述供粉仓和安装板,用于将所述供粉仓内的金属粉末刮送至所述基板表面。

32.本发明第四方面提出一种技术方案,一种铺粉式金属增材制造设备扫描振镜的校准方法,其特征在于:包括以下步骤:

33.步骤a、使用上述的铺粉式金属增材制造用基板校准方法校准基板;

34.步骤b、调整扫描振镜的位置,使扫描振镜的焦点(光斑)靠近并直至对准所述基板上的十字刻线交叉点;

35.其中,在步骤b中,通过调整扫描振镜安装位置的方式使扫描振镜的焦点(光斑)与十字刻线交叉点重合。

36.与现有技术相比,本发明的优点在于:

37.本发明通过设置基准条,定义出可视化的基准线,在基板上制作十字标线,在安装校准时,实时的对比十字标线和基准线的位置,通过十字标线和基准线是否重合快速判断基板的水平方向安装位置,通过准齐金属条与安装板的高度差快速判断基板安装的高度误差,通过激光器出红光与基板上的十字线交点快速判断振镜安装的位置误差,如此,形成基板和扫描振镜的快速校准。

附图说明

38.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

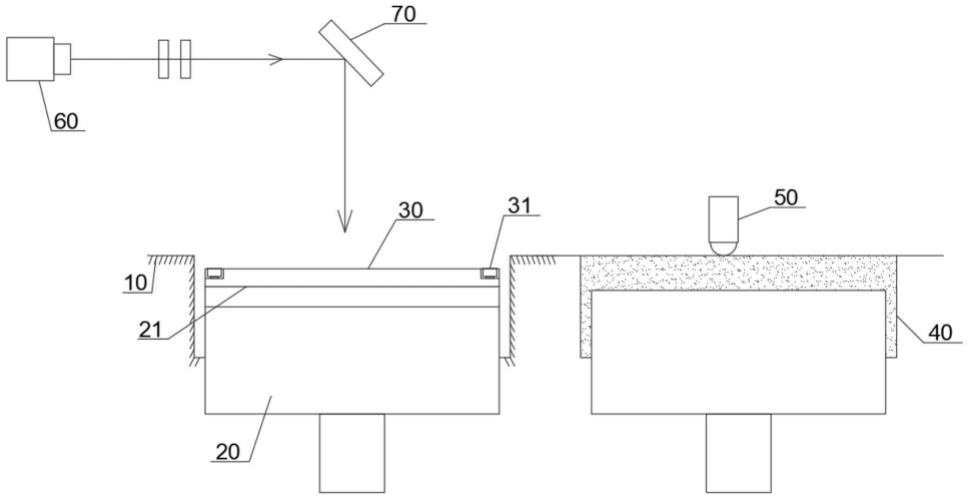

39.图1是本发明所示的铺粉式金属增材制造设备的结构示意图;

40.图2是本发明所示的安装板以及第一基准线、第二基准线和第三基准线的示意图;

41.图3是本发明所示的基板安装到安装面未被校准的示意图;

42.图4是本发明所示的基准条安装到安装板上的示意图;

43.图5是本发明所示的基板被校准后的示意图;

44.图6是本发明所示的基板未与基准条贴合之前的示意图;

45.图7是本发明所示的沿第二基准线方向基板校准前的位置示意图;

46.图8是本发明所示的沿第一基准线方向基板校准前的位置示意图;

47.图9是本发明所示的沿第二基准线方向基板校准后的位置示意图;

48.图10是本发明所示的沿第一基准线方向基板校准后的位置示意图;

49.图11是本发明所示的扫描振镜调整前激光光斑射到基板上的示意图;

50.图12是本发明所示的扫描振镜调整后激光光斑射到基板上的示意图。

具体实施方式

51.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

52.结合图1所示,铺粉式金属增材制造设备一般包括打印仓、供粉仓和激光扫描部件,打印仓包括安装板10、升降台20和基板30,基板30安装到升降台20的安装面21上,升降台20可控制基板30沿高度方向移动,供粉仓40内容纳金属粉末,通过刮刀50将粉末刮到基板30表面,激光扫描部件通过在基板30表面的预定轨迹扫描,使处于扫描轨迹的粉末融化,

当该高度层扫描完毕后,升降台20下降,刮刀50重新在基板30表面铺粉,再进行第二高度层的激光扫描打印,通过这种逐层打印增材形成产品。

53.在此过程中,激光的扫描轨迹被通过程序在空间上预定位,因此,在打印之前,需要将基板30定位到基准位置,而每次产品的更换,都需要拆卸基板30,因此,基板30的校准和定位决定连续作业的效率。

54.基板30通过四角的四个螺栓与升降台20连接,在以往的基板30安装过程中,边角的螺栓安装过程极易产生位置偏差和高度偏差(螺栓的直径为17.5mm,至多会产生2mm的误差),而增材要求精度是50微米,需要依靠金属薄板片手工去比较基板和安装板之间的缝隙大小校准水平位置,通过刮刀50的水平移动来比较基板30的水平高度。过程复杂繁琐,且由于刮刀具有弹性形变,在移动过程中,没有压力检测,只能通过肉眼判定,准确率低。

55.因此,本发明旨在在安装板10以及基板30上建立直观的位置检测基准,可做到即时反馈,在基板安装定位找平和振镜安装原点校准时,可大大节约基板安装的时间,提升基板安装的效率和准确率,验证振镜和准直的安装成果。

56.【铺粉式金属增材制造设备的基板校准装置】

57.结合图1-2所示,本发明第一方面提出一种铺粉式金属增材制造设备的基板校准装置,主要包括安装板10、升降台20、基板30和两个基准条32。

58.结合图示,安装板10内侧设有上端开放的容纳槽,升降台20位于容纳槽中,升降台20的上端面定义为安装面21,基板30连接到升降台20的安装面21,且升降台20被设置成能沿纵向方向移动,使基板30沿纵向产生位移。

59.其中,基板30的四角设有第一螺孔,安装面21的四角设有第二螺孔,基板30的四角设有四个螺栓31,每个螺栓31穿过第一螺孔、第二螺孔使基板30安装到安装面21。

60.采用的螺栓31直径为17.5mm,螺栓31和螺孔之间具有2mm以内的误差,因此,有必要通过多次的调整,使基板30处于基准位置。

61.定义基准面

62.结合图3所示,安装板10的上端面定义为水平基准面,在水平基准面内定义第一基准线101、第二基准线102和第三基准线103,第一基准线101和第三基准线103均垂直于第二基准线102;如此,建立两个十字形的交叉线,形成两个基准点。

63.进一步的,为了使上述的基准线可视化,在沿第一基准线101的延伸方向与安装板10边缘的两个交点分别设有第一卡槽11和第二卡槽12,第一卡槽11和第二卡槽12的第一侧面与第一基准线101重合,沿第三基准线103的延伸方向与安装板10边缘的两个交点分别设有第三卡槽13和第四卡槽14,第三卡槽13和第四卡槽14的第一侧面与第三基准线103重合。

64.其中,设置两个基准条32,每个基准条32的外壁设有标记线322。第一基准条的第一端和第二端分别被放置在第一卡槽11和第二卡槽12中,第二基准条的第一端和第二端分别被放置在第三卡槽13和第四卡槽14中时,在垂直于水平基准面方向,第一基准条的基准侧面321与第一基准线101重合,第二基准条的基准侧面321与第三基准线103重合,标记线322与第二基准线102重合,基准条32的上端面与水平基准面重合。

65.如此,通过基准条32的基准侧面321将第一基准线101和第三基准线103可视化,通过基准条32上的标记线322使第二基准线102可视化,可作为校准基板30位置的基准。

66.更进一步的,基板30的上端面设有两个十字刻线301,当基板30被安装到安装面21

的基准位置时,在垂直于水平基准面方向,十字刻线301与基准侧面321、标记线322重合,第一基准条上端面和第二基准条的上端面与水平基准面重合。

67.为了保证以基准条32作为基准线的标准性,即每次将基准条32拆除再安装后,基准条32的基准侧面321始终与安装板10具有相对固定的位置关系。卡槽优选能准确的对基准条32进行定位和限位。

68.在可选的实施例中,每个卡槽均包括底面、第一侧面、第二侧面和第三侧面,第一侧面和第二侧面处于对立面,当基准条32设置在卡槽中时,第一侧面和第二侧面分别基准条32的两侧面贴合,基准条32的端面与第三侧面贴合。

69.如此,当基准条32的第一端和第二端分别被安装到第一卡槽11、第二卡槽12或第三卡槽13、第四卡槽14中后,基准条32的基准侧面321总是与第一基准线101或第三基准线103重合,标记线322总是与第二基准线102重合。

70.其中,基准条32的截面可选为矩形,并且,基准条32采用不易变形的材质,例如不锈钢钢条,可选的,不锈钢钢条的截面尺寸为10*15mm。

71.在具体的实施例中,第一卡槽11、第二卡槽12、第三卡槽13、第四卡槽14的宽度与基准条32的宽度相同,为10mm;第一卡槽11、第二卡槽12、第三卡槽13、第四卡槽14的深度与基准条32的厚度相同,为15mm。

72.在优选的实施例中,标记线322绕基准条32表面一周设置,如此,当基准条32正面或反面放置到卡槽中时,标记线322总是可以被操作者观察到。

73.优选的,标记线322包括凹刻线,标记线的宽度小于0.1mm,如此形成的标记线322不易被划掉或磨掉,并且,分辨率比较高,有利于基板30的对准。

74.【铺粉式金属增材制造用基板校准方法】

75.本发明第二方面提出一种技术方案,一种铺粉式金属增材制造用基板校准方法,使用上述的基板校准装置,包括以下步骤:

76.步骤1、将基板30放置在安装面21表面,并在四角安装四个螺栓31;

77.步骤2、使升降台20下降至基板30上端面低于卡槽底面的高度;

78.步骤3、将第一基准条放到安装板10的第一卡槽11、第二卡槽12中,将第二基准条放到安装板10的第三卡槽13、第四卡槽14中,使第一基准条的基准侧面321定义第一基准线101,第二基准条的基准侧面321定义第三基准线103,第一基准条的标记线322定义第二基准线102;

79.步骤4、沿垂直于安装板10上端面的方向,观察基板30上的十字刻线301;

80.步骤5、当十字刻线301与第一基准线101、第二基准线102不重合时,拧松螺栓31,调整基板30的位置,使两个十字刻线301分别和第一基准线101、第二基准线102重合,再拧紧螺栓31;

81.步骤6、使升降台20上升至基板30上端面与第一基准条、第二基准条的下端面贴合;

82.步骤7、定义第一基准条的第一端为a点,第二基准条的第二端为b点,沿第二基准线102方向观察并判断a点、b点的相对高度,拧松/紧对应的螺栓31,使a点、b点处于水平基准面的高度,沿第一基准线101方向观察并判断第一基准条和第二基准条的高度,拧松/紧对应的螺栓31,使第一基准条和第二基准条的上端面处于水平基准面的高度。

83.在具体的实施例中:

84.结合图3所示,基板30放置在安装面21表面,并在四角安装四个螺栓31,并拧紧每个螺栓31,控制升降台20下降至基板30上端面低于卡槽底面的高度;

85.平面内x-y向的校准

86.结合图4所示,将第一基准条放到安装板10的第一卡槽11、第二卡槽12中,将第二基准条放到安装板10的第三卡槽13、第四卡槽14中,结合图示的,基板30上的十字刻线301的水平线与标记线322重合,但是竖直线比基准侧面321偏左,因此,先拧松螺栓31,通过向基板30左侧与安装板10之间的缝隙中填放薄金属片的方式,使基板30逐渐向右侧移动,直至竖直线与基准侧面321重合,如图5所示,将松螺栓31拧紧,将填放的薄金属片抽出。

87.竖直方向的校准

88.进一步的,结合图6所示,控制升降台20向上移动,使基板30上端面与第一基准条、第二基准条的下端面贴合,如图7所示,此时,沿第二基准线102方向观察并判断a点、b点的相对高度,可见b点的高度较高,再沿第一基准线101方向观察并判断,如图8所示,d点的高度高于c点的高度;因此,再顺时针转动右侧的两个螺栓31,使基板30调整至如图9和图10所示,完成基板30的校准。

89.【铺粉式金属增材制造设备】

90.本发明第三方面提出一种技术方案,一种铺粉式金属增材制造设备,包括上述的铺粉式金属增材制造设备的基板校准装置,还包括:

91.激光扫描部件,激光扫描部件包括激光器60和扫描振镜70,激光器60用于射出激光束,扫描振镜70接收激光器60射出的激光束,并控制输出的激光焦点(光斑)在基板30表面移动;

92.供粉部件,供粉部件包括供粉仓40和刮板50,刮板50被设置成往返于供粉仓40和安装板10,用于将供粉仓40内的金属粉末刮送至基板30表面。

93.在可选的实施例中,铺粉式金属增材制造设备包括两套激光扫描部件,两个扫描振镜70的焦点(光斑)分别与第一基准线101、第二基准线102的交点、第三基准线103、第二基准线102的交点重合,同时进行增材加工。

94.【铺粉式金属增材制造设备扫描振镜的校准方法】

95.本发明第四方面提出一种技术方案,一种铺粉式金属增材制造设备扫描振镜的校准方法,其特征在于:包括以下步骤:

96.步骤a、使用上述的铺粉式金属增材制造用基板校准方法校准基板30;

97.步骤b、调整扫描振镜70的位置,使扫描振镜70的焦点(光斑)靠近并直至对准基板30上的十字刻线301交叉点;

98.其中,在步骤b中,通过调整扫描振镜70安装位置的方式使扫描振镜70的焦点(光斑)与十字刻线301交叉点重合。

99.进一步的,调整两个扫描振镜70的焦点(光斑)与基板30上两个十字刻线301交叉点重合,实现对两个扫描振镜70的焦点(光斑)。

100.在具体的实施例中,结合图11所示,第一扫描振镜射出的焦点(光斑)与十字线交点位置不重合,第二扫描振镜射出焦点(光斑)与十字线交点位置重合。说明第一扫描振镜的安装位置不满足条件,第二扫描振镜的安装位置满足条件。操作人员需将设备下电,然后

重新调整第一扫描振镜的安装位置。使第一扫描振镜射出的焦点(光斑)与十字线交点位置重合,如图12所示。

101.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。