1.本发明属于防腐涂料技术领域,尤其是一种氯化聚酯合金耐热防腐涂料及其制备工艺。

背景技术:

2.水性涂料是用水作溶剂或者作分散介质的涂料。它具有无毒,无味,资源丰富等特点,可以大大减少涂料中有机溶剂挥发对大气造成的污染。并且以水作为溶剂,可极大的提高涂料在储存、运输和施工过程中的安全性。目前,水性防腐涂料已经成功应用于建筑装饰、汽车制造、船舶和集装箱制造等领域。以水性涂料替代溶剂型涂料应用于化学工业防腐涂装。涂料的耐蚀性都是相对的在某种条件下耐腐蚀,但是在另外一种条件下就可能不耐腐蚀。常温干燥的氯气对一般金属的腐蚀很轻微,湿氯气有很强的氧化作用,能腐蚀很多金属或非金属材料;电解系统的杂散电流容易加剧材料的化学腐蚀;湿氯气等强腐蚀性物质需用特殊的耐腐蚀的金属或非金属材料。例如含氯湿气体中h2s、氯气、氯化氢高温水汽等介质腐蚀,防止冷凝水点腐蚀、应力腐蚀、化学腐蚀、电位腐蚀,成分复杂,工况特殊,涂料必须具备耐热、耐腐蚀、耐磨附着力要好,使用壁腐蚀严重,对防腐涂料的性要求比较苛刻。化学工业中常见的腐蚀有很多种,它们按腐蚀形态可分为均匀腐蚀和局部腐蚀,其中局部腐蚀危害较大。局部腐蚀的主要形态有孔腐蚀、缝隙腐蚀、电偶腐蚀、晶间腐蚀、应力腐蚀破裂、腐蚀疲劳、丝状腐蚀等。化工金属与许多腐蚀介质接触,常见的腐蚀性介质有:高温氯化钠溶液、高温湿氯气、碱液、高温饱和氯和水蒸汽、王水、硫酸、硝酸等。例如高温湿氯气水解生成强腐蚀性的盐酸和强氧化性的次氯酸。而次氯酸又可分解,释放出新氧。这些物质的化学性能非常活泼,大部分金属和非金属材料在这种环境下都将遭受严重的腐蚀。而目前水性聚酯、水性聚氨酯、水性丙烯酸酯、水性环氧涂料难以满足以上高性能的防腐要求。例如cn105694655a公开的一种环保环氧树脂耐酸防腐涂料及其制备方法,目前现有的耐腐蚀性较好的氯化聚醚、氟碳涂料等受合成技术、性能以及较高成本等因素影响,在化学工业涂料领域的应用还十分有限。例如普通氟碳涂料中一般含有大量可挥发有机溶剂,在涂料施工后会挥发到大气中,不仅造成涂层缺陷,难以满足防腐要求,而且也污染了环境。本领域技术人员一种氯化聚酯合金耐热防腐涂料及其制备工艺,以满足现有的性能要求及应用需求。

技术实现要素:

3.针对上述问题,本发明旨在提供一种高渗透转化免除锈防腐底漆的制备方法。

4.氯化聚酯是以氯茵酸酐为主要原料缩聚而成的一种不饱和聚酯树脂,由于引入氯赋予了树脂的优良阻燃性能和突出的抗氧化性介质性能,耐热性能好。

5.一种氯化聚酯合金耐热防腐涂料,涂料通过包括重量比为7∶3~5的独立分装的漆浆和独立分装的固化液混合均匀后热固化得到,所述氯化聚酯合金耐热防腐涂料的生产工艺包括以下步骤:一、制备氯化聚酯微乳:在搅拌釜中加入氯化聚酯后再掺入占氯化聚酯质

量分数0.9~1.0%的三乙醇胺,并以2500~3000rpm的搅拌速度搅拌,将水缓慢滴加到搅拌釜中形成均匀的固含量40~45%的氯化聚酯微乳;不饱和聚酯树脂分子链中即含有烃基、芳香环、不饱和双键等亲油性基团,又含有羧基羟基酯基及醛氧键等亲水性基团,具有一定的乳化能力,三遗产加入到不饱和聚酯树脂中时,发生中和反应,生成盐,具有很好的亲油性,另一端则是强的亲水基团,能起到良好的乳化作用,可以较好的分散在水中;二、制备固化液:将苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳加热至65~70℃,缓慢加入胺化氧化石墨烯,其中胺化氧化石墨烯与苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳的比例为23~25∶3,搅拌时间为2~3min,搅拌转速为15000~16000rpm,得苯乙烯-异戊二烯-苯乙烯嵌段共聚物乳液;三、研磨搅拌:重量份数计,苯乙烯-异戊二烯-苯乙烯嵌段共聚物乳液45~50份,促进剂1~2份、填料14~16份、固化剂5~7份,转移至三辊研磨机中,升温至75~85℃,研磨5~10min后,得固化胶液;四、将氯化聚酯微乳液与分散剂、消泡剂、增稠剂、成膜助剂混合均匀得漆浆,其中按重量百分比计,氯化聚酯微乳60~65%、聚苯乙烯胶乳15~20%、增稠剂3~5%、分散剂5~7%,其余为成膜助剂,共计100%。进一步的,其中所述增稠剂为sn636或tt-935,hase增稠剂如nopco公司的sn636,rohm&haas公司的tt-935。

6.所述分散剂为byk-1640或h188a、所述成膜助剂为二丙二醇甲醚或三丙二醇甲醚或2,2,4-三甲基-1,3-戊二醇单异丁酸酯中的其中一种。

7.混合醚化甘脲树脂,适用于水性体系。对不同漆膜的层间附着,具有良好的交联活性,提高漆膜附着力;提高防水性能和耐擦洗性能。进一步的,其中所述促进剂为yps-2005醚化甘脲树脂或二乙基苯胺,填料为重晶石粉或铸石粉。

8.进一步的,所述固化剂为苄基三乙基氯化铵、硫化剂fsh、异丙苯过氧化氢、过氧化苯甲酰重量比为0.5∶1∶1∶2的混合物。

9.通过对聚酯丙烯酸酯进行氯化改性得到如uv7314等eb系列光固化丙烯酸酯树脂用于金属和塑料的色漆和油墨,其是一种光固化丙烯酸酯,并不是氯化不饱和聚酯。

10.进一步的,其中所述氯化聚酯为含氯量55%~60%的氯化不饱和聚酯。

11.进一步的,所述胺化氧化石墨烯为向反应釜中加入1.8~2份氧化石墨烯和180~200份蒸馏水,超声震荡反应0.5~1h后,加入1.5~2份聚乙烯亚胺,继续超声震荡反应1h,得到均匀分散的体系,通过高速离心分离出胺化氧化石墨烯。

12.进一步的,所述聚苯乙烯胶乳的粒径为25~45nm。

13.本发明的有益效果是:本发明公开的氯化聚酯合金耐热防腐涂料,将sis苯乙烯-异戊二烯-苯乙烯乳液和氯化聚酯通过乳液合金的方法混合在一起,从而使所得共混材料兼具弹性体和热固性不饱和聚酯的双重特性。共混物中的两相仍保持各自特性,两相界面处形成结合,彼此性能互补,制备聚合物合金。氯化聚酯中的交联单体苯乙烯、聚苯乙烯胶乳、sis乳液三者中的苯乙烯相,构成相近的固化体系特征,氯化聚酯分子中引入卤素后耐氧化性能、耐热性能得到提高,极性强的酯键比醚键更稳定并且受到位阻保护等等。固化反应能在室温下完成,分子中的不饱和双键经过固化剂引发充分反应后达到完全交联。胺化氧化石墨烯含有胺基,具有良好的水分散性,对树脂的固化具有促进作用,不饱和聚脂树脂在碱性三乙醇胺作用下可

与水形成微乳状液,交联后形成含水的不饱和聚酯树脂,由于sis含有苯乙烯相,当作为固化液的主要成分时,可以参与固化反应,因而消耗部分引发固化的固化剂自由基,降低固化速度,使涂料固化放热峰延迟,即延长了涂料的的固化时间。sis具有弹性链段,可以改善氯化聚酯的韧性,使涂料的耐冲击性能得到提升,在不饱和聚酯树脂中将部分形成微相结构,而分子中的部分结构在不饱和聚酯固化时会同时反应,因而延缓树脂的固化速度。氯化聚酯双键的开键反应和放热效应,进而引发sis组分和聚苯乙烯胶乳发生交联。而独立分装的漆浆和独立分装的固化液,漆浆因为独立分装,氯化聚酯接触不到固化液中的固化剂成分而稳定,固化液中的固化剂和sis乳液在没有放热效应的前提下,可以较好的分散固化剂、填料成分,而填料惰性且耐酸腐蚀,当独立分装的漆浆和独立分装的固化液混合均匀时作为涂料使用,方便操作,符合氯化聚酯合金耐热防腐涂料的固化特性。

14.相比现有技术本发明具有如下优点:以往在化工工业生产过程中使用的介质包括强酸、强碱、盐等均对设备、建筑材料有很强的腐蚀性,造成设腐蚀,严重的甚至报废,既影响了安全生产的正常进行,又造成一定经济损失。例如高温含氯气氛中,除直接气相腐蚀外,这些金属氯化物低熔点灰分沉积盐与金属表层的氧化膜发生氧化还原反应腐蚀金属基体,一般的防腐涂料使用寿命低,难以防腐。本发明公开的氯化聚酯合金耐热防腐涂料及其制备工艺,无论成膜树脂还是功能颜填料均为惰性材料,极具耐化学腐蚀性具有自流平性,在成膜时涂层光滑且具有较小的表面张力,可有效减少结,施工工艺简单便利,涂层的防腐性能、良好的附着力决定了涂层防护的长效性。具有优异的耐氧化性酸及湿氯气等氧化性介质环境,特别是耐含氯化学介质,如盐酸、盐酸蒸汽等,耐高温性能,气体或汽相可达150℃,良好的阻燃性能,适用于化学工业中的湿氯气、氯水等生产装置、纸浆工厂中的二氧化氯漂白装置、存放化学品的管道、烟囱、洗涤塔等装置的涂装,还适用于海洋大气、高温等各种环境下的钢结构,如海洋平台、船舶、集装箱、大型钢铁构件、输油管线、各种化学贮槽内衬的长效防腐。

具体实施方式

15.下面用具体实施例说明本发明,但并不是对本发明的限制。

16.实施例1一种氯化聚酯合金耐热防腐涂料,包括以下步骤:第一步、制备氯化聚酯微乳液:在搅拌釜中加入hetron197氯化聚酯后再掺入占氯化聚酯质量分数1.0%的三乙醇胺,并以3000rpm的搅拌速度搅拌,将水缓慢滴加到搅拌釜中形成均匀的固含量45%的氯化聚酯微乳;第二步、制备固化液:重量份数计,在反应釜中加入质量分数30%巴陵sis1105苯乙烯-异戊二烯-苯乙烯嵌段共聚物的环己烷溶液100份,滴加苯乙烯∶n-羟甲基丙烯酰胺∶甲基丙烯酸=8∶3∶1的混合单体18份和0.04wt%偶氮二异丁脒盐酸盐水溶液18份,进行sis接枝共聚反应,温度控制在80℃反应4h,加入对苯二酚0.5份,继续搅拌10min,温度降至60℃,再加入质量op-10∶十六烷基三甲基溴化铵=8∶2的复配乳化剂1份,在高速搅拌下慢慢滴加去离子水形成乳液,常温下继续揽拌60min,用400目丝网过滤,得固含量42%的sis苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳。将苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳加热至70℃,缓慢加入胺化氧化石墨烯,其中胺化氧化石墨烯与苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳的重量比例为25∶3,搅拌时间为3min,搅拌转速为16000rpm,得苯乙烯-异戊二烯-苯乙烯嵌段共

聚物乳液,所述胺化氧化石墨烯为向反应釜中加入2份氧化石墨烯和200份蒸馏水,超声震荡反应1h后,加入2份聚乙烯亚胺,继续超声震荡反应1h,得到均匀分散的体系,通过高速离心分离出胺化氧化石墨烯,宝秦隆氧化石墨烯go-p001,聚乙烯亚胺百荣化工brc-36;第三步、研磨搅拌:重量份数计,苯乙烯-异戊二烯-苯乙烯嵌段共聚物乳液50份,促进剂2份、填料16份、固化剂7份,转移至三辊研磨机中,升温至85℃,研磨10min后,得固化胶液,填料为郑州中兴800目铸石粉,固化剂为苄基三乙基氯化铵、硫化剂fsh、异丙苯过氧化氢、过氧化苯甲酰重量比为0.5∶1∶1∶2的混合物;四、将氯化聚酯微乳液与分散剂、消泡剂、增稠剂、成膜助剂混合均匀得漆浆,其中按重量百分比计,氯化聚酯微乳65%、聚苯乙烯胶乳20%、增稠剂5%、分散剂7%,其余为成膜助剂,共计100%。其中所述增稠剂为sn636,分散剂为byk-1640、成膜助剂为三丙二醇甲醚,其中所述促进剂为二乙基苯胺,其中聚苯乙烯胶乳的粒径为45nm,制备方法参照(覃守凤.单分散聚苯乙烯胶乳的制备[j].精细化工,1989(05):38-39.)第五步、涂料通过包括重量比为7∶5的独立分装的漆浆和独立分装的固化液混合均匀后热固化得到。喷涂时,喷枪选用重力式涂料喷枪,喷嘴口径宜为5mm,空气气压宜控制在0.6mpa喷嘴与喷涂面相距25cm,喷嘴与基面基本保持垂直,喷枪移动方向与基材表面平行。

[0017]

实施例2一种氯化聚酯合金耐热防腐涂料,包括以下步骤:第一步、制备氯化聚酯微乳液:在搅拌釜中加入福晨791h氯化聚酯后再掺入占氯化聚酯质量分数0.95%的三乙醇胺,并以2700rpm的搅拌速度搅拌,将水缓慢滴加到搅拌釜中形成均匀的固含量47.5%的氯化聚酯微乳;第二步、制备固化液:重量份数计,在反应釜中加入质量分数27.5%巴陵sis1105苯乙烯-异戊二烯-苯乙烯嵌段共聚物的环己烷溶液100份,滴加苯乙烯∶n-羟甲基丙烯酰胺∶甲基丙烯酸=7∶2∶1的混合单体15份和0.04wt%偶氮二异丁脒盐酸盐水溶液15份,进行sis接枝共聚反应,温度控制在75-80℃反应4h,加入对苯二酚0.5份,继续搅拌10min,温度降至60℃,再加入质量op-10∶十六烷基三甲基溴化铵=8∶2的复配乳化剂0.5份,在高速搅拌下慢慢滴加去离子水形成乳液,常温下继续揽拌60min,用400目丝网过滤,得固含量40%的sis苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳。将苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳加热至67.5℃,缓慢加入胺化氧化石墨烯,其中胺化氧化石墨烯与苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳的重量比例为2.5∶3,搅拌时间为2min,搅拌转速为15500rpm,得苯乙烯-异戊二烯-苯乙烯嵌段共聚物乳液,所述胺化氧化石墨烯为向反应釜中加入1.8份氧化石墨烯和190份蒸馏水,超声震荡反应0.75h后,加入1.5份聚乙烯亚胺,继续超声震荡反应1h,得到均匀分散的体系,通过高速离心分离出胺化氧化石墨烯,宝秦隆氧化石墨烯go-p001,聚乙烯亚胺百荣化工brc-36;第三步、研磨搅拌:重量份数计,苯乙烯-异戊二烯-苯乙烯嵌段共聚物乳液47.5份,促进剂1.5份、填料14.5份、固化剂6份,转移至三辊研磨机中,升温至80℃,研磨7.5min后,得固化胶液,所述固化剂为苄基三乙基氯化铵、硫化剂fsh、异丙苯过氧化氢、过氧化苯甲酰重量比为0.5∶1∶1∶2的混合物;四、将氯化聚酯微乳液与分散剂、消泡剂、增稠剂、成膜助剂混合均匀得漆浆,其中按重量百分比计,氯化聚酯微乳60%、聚苯乙烯胶乳15%、增稠剂3%、分散剂6%,其余为成膜助剂,共计100%。其中所述增稠剂为rohm&haast-935,分散剂为byk-1640、成膜助剂为2,2,4-三甲基-1,3-戊二醇单异丁酸酯,其中所述促进剂为二乙基苯胺,填料为井陉县亨威保温耐火防腐材料厂800目铸石粉,其中聚苯乙烯胶乳的粒径为25nm,制备方法参照(覃守凤.单分散聚苯乙烯胶乳的制备[j].精细化工,

1989(05):38-39.)第五步、涂料通过包括重量比为7∶3的独立分装的漆浆和独立分装的固化液混合均匀后热固化得到。

[0018]

实施例3一种氯化聚酯合金耐热防腐涂料,包括以下步骤:第一步、制备氯化聚酯微乳液:在搅拌釜中加入华昌l

91-1氯化聚酯后再掺入占氯化聚酯质量分数0.9%的三乙醇胺,并以2500rpm的搅拌速度搅拌,将水缓慢滴加到搅拌釜中形成均匀的固含量40%的氯化聚酯微乳;第二步、制备固化液:重量份数计,在反应釜中加入质量分数25%巴陵sis1105苯乙烯-异戊二烯-苯乙烯嵌段共聚物的环己烷溶液100份,滴加苯乙烯∶n-羟甲基丙烯酰胺∶甲基丙烯酸=7∶2∶1的混合单体15份和0.04wt%偶氮二异丁脒盐酸盐水溶液15份,进行sis接枝共聚反应,温度控制在75-80℃反应4h,加入对苯二酚0.5份,继续搅拌10min,温度降至60℃,再加入质量op-10∶十六烷基三甲基溴化铵=8∶2的复配乳化剂0.5份,在高速搅拌下慢慢滴加去离子水形成乳液,常温下继续揽拌60min,用400目丝网过滤,得固含量40%的sis苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳。将苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳加热至65℃,缓慢加入胺化氧化石墨烯,其中胺化氧化石墨烯与苯乙烯-异戊二烯-苯乙烯嵌段共聚物胶乳的重量比例为23∶3,搅拌时间为2min,搅拌转速为15000rpm,得苯乙烯-异戊二烯-苯乙烯嵌段共聚物乳液,所述胺化氧化石墨烯为向反应釜中加入1.8份氧化石墨烯和180份蒸馏水,超声震荡反应0.5h后,加入1.5份聚乙烯亚胺,继续超声震荡反应1h,得到均匀分散的体系,通过高速离心分离出胺化氧化石墨烯,宝秦隆氧化石墨烯go-p001,聚乙烯亚胺百荣化工brc-36;第三步、研磨搅拌:重量份数计,苯乙烯-异戊二烯-苯乙烯嵌段共聚物乳液45份,促进剂1份、填料14份、固化剂5份,转移至三辊研磨机中,升温至75℃,研磨5min后,得固化胶液,所述固化剂为苄基三乙基氯化铵、硫化剂fsh洽展、淄博胜赢工业级异丙苯过氧化氢、强盛bw50过氧化苯甲酰重量比为0.5∶1∶1∶2的混合物,填料为广源gy-1250重晶石粉;四、将氯化聚酯微乳液与分散剂、消泡剂、增稠剂、成膜助剂混合均匀得漆浆,其中按重量百分比计,氯化聚酯微乳60%、聚苯乙烯胶乳15%、增稠剂3%、分散剂5%,其余为成膜助剂,共计100%。其中所述增稠剂为sn636,分散剂为h188a、成膜助剂为二丙二醇甲醚,其中所述促进剂为yps-2005醚化甘脲树脂,其中聚苯乙烯胶乳的粒径为25nm,制备方法参照(覃守凤.单分散聚苯乙烯胶乳的制备[j].精细化工,1989(05):38-39.)第五步、涂料通过包括重量比为7∶5的独立分装的漆浆和独立分装的固化液混合均匀后热固化得到。

[0019]

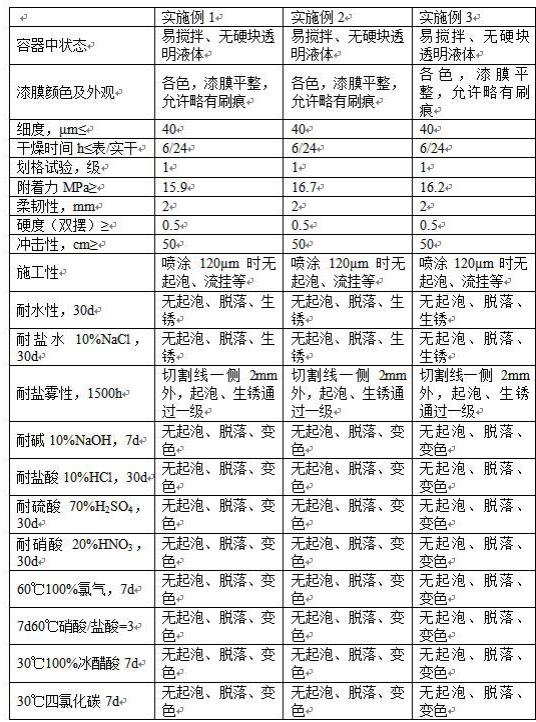

将对实施例1-3的氯化聚酯合金耐热防腐涂料的性能进行检测,检测结果见表1实施例1-3的氯化聚酯合金耐热防腐涂料性能检测结果

注:底材及底材处理试验样板按gb/t9271-2008的规定进行处理,试验样板除另有规定外施工性、干燥时间、柔韧性、附着力(划格法)等检测项目为马口铁板,其余项目用钢板。附着力(拉开法)、耐盐雾性底材为喷砂钢板,其除锈等级达到gb/t8923.1-2011涂覆涂料前钢材表面处理表面清洁度目视评定中规定的sa21/2级,表面粗糙度达到gb/t13288.1-2008涂覆涂料前钢材表面处理喷射清理后的钢材表面粗糙度特性中规定的中级rz为(40~70)μm。涂覆方法喷涂,漆膜的制备按gb/t1727-1992漆膜一般制备方法的规定进行,均以干膜计,漆膜厚度为23μm。漆膜性能的检测在实干后测试附着力(划格法)、柔韧性、硬度、冲击性、干燥时间。漆膜厚度的测定,按gb/t13452.2-2008规定进行。细度按gb/t1724-1979(1989)涂料细

度测定法规定进行。干燥时间按gb/t1728-1979(1989)漆膜、腻子膜干燥时间测定法规定进行。划格试验按gb/t9286-1998色漆和清漆漆膜的划格试验规定进行,(刀间距1mm)。附着力按gb/t5210-2006色漆和清漆拉开法附着力试验规定进行,使用直径为20mm试柱。柔韧性按gb/t1731-1993漆膜柔韧性测定法规定进行。硬度按gb/t1730-1993漆膜硬度测定法摆杆阻尼试验规定进行。冲击性按gb/t1732-1993漆膜耐冲击测定法规定进行。施工性马口铁板700mm

×

150mm

×

0.3mm两块,喷涂过程中操作不感觉到困难,表干后观察有无流挂和起泡等异常现象。耐水性按gb/t1733-1993漆膜耐水性测定法规定进行。按标准规定的时间取出样板立即用水冲洗,并用滤纸吸干,放置2h后检查漆膜。如果3块试验样板中2块看不出有起泡、脱落、锈迹的现象,则认为耐水性合格。耐盐水性按gb/t9274-1988色漆和清漆耐液体介质的测定中5(浸泡法)规定进行。按标准规定的时间取出样板立即用水冲洗,并用滤纸吸干,放置2h后检查漆膜。如果3块试验样板中2块看不出有起泡、脱落、锈迹的现象,则认为耐盐水性合格。耐盐雾性按gb/t1771-2007色漆和清漆耐中性盐雾性能的测定规定进行。按gb/t1766-2008色漆和清漆涂层老化的评级方法评定。按标准规定的时间取出样板立即用水冲洗,并用滤纸吸干,放置2h后检查漆膜。如果3块试验样板中2块看不出有起泡、锈迹的现象,则认为耐盐雾性合格。耐碱性、耐盐(硫酸、硝酸)性按gb/t9274-1988色漆和清漆耐液体介质的测定中5(浸泡法)的规定进行。按标准规定的时间取出样板立即用水冲洗,并用滤纸吸干,放置2h后检查漆膜。如果3块试验样板中2块看不出有起泡、脱落的现象,则认为耐碱、耐盐(硫、硝)酸性合格。其中实施例1-3的涂层检测样板的制备情况按表2进行。

[0020]

表2实施例1-3的涂层检测样板的制备情况。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。