1.本发明涉及一种根据权利要求1的前序部分的用于制造磨料颗粒的方法以及根据该方法制造的磨料颗粒。本发明还涉及一种用于制造用于加工金属材料的磨削工具的方法以及根据该方法制造的磨削工具和在根据本发明的方法中使用的喷嘴体。

背景技术:

2.由现有技术已知用于制造磨料颗粒的不同方法。例如,在申请人自身的ep3342839a1中公开了一种方法,其中通过切削挤出物来制造具有不均匀形状和/或尺寸的磨料颗粒。这种方法中的目标设置在于制造具有不均匀几何形状的磨料颗粒。

3.在此不利的是,在确定的时间内仅能制造相对少的磨料颗粒。

4.此外,在这种方法中还出现相对高的磨损,因为用于切削加工的刀刃承受高负荷并且因此相对快地磨损。

技术实现要素:

5.本发明的任务在于,给出一种避免上述问题的用于制造磨料颗粒的方法、用该方法制造的磨料颗粒、一种用于制造用于加工金属材料的磨削工具的方法,在该方法中使用根据本发明制造的磨料颗粒、一种借助该方法制造的磨削工具以及一种在根据本发明的方法中使用的喷嘴体。

6.所述任务通过独立权利要求1、12、18、24和25的特征来解决。

7.因此,在根据本发明的方法中规定,在挤出的过程中,通过具有多个基本上平行延伸的喷嘴通道的至少一个喷嘴体来挤压起始混合物,优选地其中,所述至少一个喷嘴体通过增材制造方法和/或至少一个去除材料的制造方法来制造。

8.通过喷嘴体中的多个喷嘴通道可以在相同的时间内制造比在由现有技术已知的方法中更多的磨料颗粒。此外,在根据本发明的方法中的磨损小于现有技术中的磨损,因为不需要任何切削装置。

9.应指出的是,长期以来已经已知通过热处理将至少含有氢氧化铝的起始混合物至少转化成氧化铝的技术。在该背景下,可以参见所谓的“溶胶-凝胶工艺(sol-gel-prozess)”。在此,使用至少含有氢氧化铝的起始混合物。氢氧化铝可以存在于各种修改方案中。与本发明相关地,优选使用粉末状勃姆石(γ-aiooh)。此外优选地,勃姆石接着在添加水并且混合胶溶剂(例如硝酸)的情况下转化成澄清的溶胶。随后,优选通过进一步添加酸(例如硝酸)或硝酸盐溶液开始用于凝胶反应,即脱水和聚合。由于凝胶化,勃姆石以非常均匀的分布存在。在随后的工作步骤中,释放的水可以被蒸发。在随后的在400℃和1200℃之间、优选在800℃和1000℃之间的温度下的热处理过程中,氢氧化铝可以转化成过渡相γ-ai2o3的氧化铝。在勃姆石与氧化铝的反应时,氮气作为酸和水的残余物释放。这种低温燃烧也称为煅烧。在最后的步骤中,然后可以以优选无压力的烧结形式实施进一步的热处理。该步骤优选在1200℃至1800℃之间的温度下、特别优选在1200℃至1500℃之间的温度

下进行。根据起始混合物可能出现,在此除氧化铝(典型地作为α-氧化铝)之外还形成副相,例如尖晶石。这种事实通过表述“至少以氧化铝”来考虑。

[0010]“挤出”理解为一种工艺技术,其中固态材料至粘稠的可硬化材料在压力下连续地从成型的开口中压出。在此,产生具有开口的横截面的本体,所述本体称为挤出物。

[0011]

术语“去除材料的制造方法”例如可理解为如下制造方法如钻孔和铣削亦或激光切割或水射流切割。

[0012]

在该情况下,挤出物的横截面取决于所使用的喷嘴体并且优选地是矩形的、正方形的、三角形的或星形的和/或具有至少一个凸形侧面或至少一个凹形侧面。

[0013]

根据本发明的用于制造磨料颗粒的方法的特征相对于现有技术不仅在于其简单性和较低的维修需求和磨损,而且还能够通过更换喷嘴体和/或在分离时的改变容易并且灵活地改变中间颗粒或者在烧结后存在的磨料颗粒的形状和/或尺寸。

[0014]

影响或控制磨料颗粒的尺寸的一种可能性在于,以可改变的进给速度和/或以振荡运动向分离的方法步骤输送挤出物。在振荡运动的情况下产生一定长度的待分离的挤出物。

[0015]

此外也可以规定,通过分离产生的中间颗粒在热处理之前在另一个方法步骤中优选借助切割装置被切碎。代替切割装置也可以使用其它切碎装置,其例如也引起中间颗粒的断裂和/或剁碎。

[0016]

通过改变起始混合物的稠度对磨料颗粒的形状和/或尺寸有另一种影响可能性。为此可以规定,在提供起始混合物和/或在挤出起始混合物时添加水、胶溶剂、优选硝酸、和/或添加剂、例如酸(其同样可以是硝酸)和/或硝酸盐、优选硝酸钴。

[0017]

本发明的其它有利的实施方式在从属权利要求中限定。

[0018]

此外,用于制造磨料颗粒的方法的有利的实施方式在于,将通过分离产生的中间颗粒在热处理过程中煅烧,优选在400℃至1200℃之间的温度下、特别优选在800℃至1000℃之间的温度下煅烧,和/或烧结,优选在1200℃至1800℃之间的温度下、特别优选在1200℃至1500℃之间的温度下烧结。补充地可以规定,将通过分离产生的中间颗粒在热处理的过程中在煅烧和/或烧结之前优选在50℃至350℃之间的温度下、特别优选在80℃至100℃之间的温度下预干燥。

[0019]

如之前详细解释的,也要求保护一种用于制造用于加工金属材料的磨削工具的方法,其中,将按照根据本发明的用于制造磨料颗粒的方法制造的磨料颗粒加入到粘合剂中,例如加入到陶瓷粘合剂中或合成树脂粘合剂中。有利地,由此得到具有2%至50%的孔隙度和/或1.5g/cm3至4.5g/cm3的密度的磨削工具。

[0020]

还要求保护一种在根据本发明的方法中使用的喷嘴体。在此优选可以规定,所述至少一个喷嘴体的喷嘴通道分别具有优选圆形的或椭圆形的、用于使起始混合物进入到喷嘴通道中的进入开口和优选矩形的、正方形的、三角形的或星形的和/或具有至少一个凸形侧面或者至少一个凹形侧面的、用于使挤出物从喷嘴通道中排出的排出开口。但排出开口原则上可以具有任何合适的形状。

[0021]

特别优选地可以规定,一部分喷嘴通道、优选所有喷嘴通道具有与排出开口邻接的区段,该区段具有扭绞的棱柱的形状,以用于将待挤出的起始混合物转化成螺旋形状。

[0022]

在喷嘴体的这种构型中可以简单地制造不同横截面的螺旋形的磨料颗粒。通过可

变的横截面,能够使磨料颗粒适配于不同的使用条件。

[0023]

磨料颗粒的螺旋形构型导致,一方面例如在制造根据本发明的磨削工具时有利于将磨料颗粒加入到粘合剂中。另一方面,在磨削工具或磨料颗粒的磨损过程中始终再次提供沿不同空间方向指向的不同造型的新鲜切边,所述切边能够实现特别有效的材料去除。

附图说明

[0024]

在下文中借助附图说明参照附图详细阐述本发明的其它细节和优点。其中示出:

[0025]

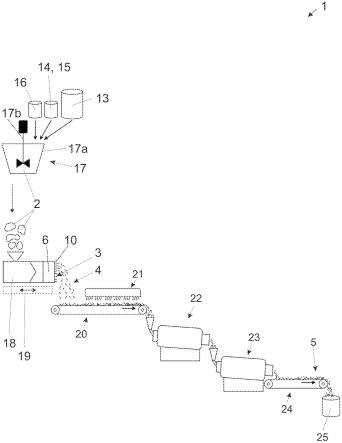

图1示出根据本发明的用于制造磨料颗粒的方法的一个优选的实施例,

[0026]

图2a以剖面图示出喷嘴体的一个实施方式,

[0027]

图2b示出根据图2a的喷嘴体的喷嘴通道的负形,

[0028]

图3a以剖面图示出喷嘴体的另一个实施方式,

[0029]

图3b示出根据图3a的喷嘴体的喷嘴通道的负形,

[0030]

图3c示出根据图3a的喷嘴体的一个实施方式的另一个剖面图,

[0031]

图4a以剖面图示出喷嘴体的另一个实施方式,

[0032]

图4b示出根据图4a的喷嘴体的喷嘴通道的负形,

[0033]

图5a/图5b示出按照根据本发明的用于制造磨料颗粒的方法的一个优选实施例用根据图2a、图3a或图4a之一的喷嘴体的实施方式制造的磨料颗粒的照片,

[0034]

图6a以剖面图示出喷嘴体的另一个实施方式,

[0035]

图6b示出根据本发明的干扰体的示意性视图,

[0036]

图7a以透视的前视图示出按照根据本发明的用于制造磨料颗粒的方法的一个优选实施例用根据图6a的喷嘴体的实施方式制造的磨料颗粒的示意性视图,

[0037]

图7b以俯视图示出按照根据本发明的用于制造磨料颗粒的方法的一个优选实施例用根据图6a的喷嘴体的实施方式制造的磨料颗粒的示意性视图,

[0038]

图8a至8g示出根据本发明的喷嘴体的喷嘴通道的排出开口的示意图,

[0039]

图9以剖面图示出喷嘴体的另一个实施方式,

[0040]

图10a示出按照根据本发明的用于制造磨料颗粒的方法的一个实施例用根据图9的喷嘴体的实施方式制造的磨料颗粒的照片,以及

[0041]

图10b以前视图示出按照根据本发明的用于制造磨料颗粒的方法的一个实施例用根据图9的喷嘴体的实施方式制造的磨料颗粒的照片。

具体实施方式

[0042]

在图1中所示的根据本发明的用于制造磨料颗粒的方法1的优选实施例中,通过将勃姆石13、水14、硝酸15和添加剂16(例如硝酸钴)引入到混合器17中来提供起始混合物2,其中,该混合器17基本上由混合容器17a和布置在其中的旋转单元17b组成。

[0043]

以这种方式提供的起始混合物2进一步被供应给挤出装置18。可以规定,挤出装置18布置在平台19上,该平台可被置于振荡运动中。这种振荡运动在图1中借助双箭头示意性示出。

[0044]

离开挤出装置18的挤出物3具有特定的横截面形状,该横截面形状由喷嘴体确定。

[0045]

接着通过旋转的或振荡的刀具10将挤出物3分离。也可以规定,借助至少一个激光

器或至少一个水切割机或至少一个等离子切割机来分离成中间颗粒,优选其中,将借助所述至少一个激光器或所述至少一个水切割机或所述至少一个等离子切割机待分离的挤出物3在分离之前放置到输送机构上。

[0046]

通过分离挤出物3产生的中间颗粒4借助带引导件20被输送给预干燥装置21。

[0047]

也可以规定,挤出物3在放置到带引导件20上之后才被分离。

[0048]

随后,将预干燥的中间颗粒4转移到煅烧炉22中,在该煅烧炉中进行中间颗粒4的煅烧。

[0049]

在煅烧之后接着是烧结炉23,在该烧结炉中中间颗粒4被烧结成磨料颗粒5。借助附图5a和图5b详细说明以这种方式制造的磨料颗粒5的形状和/或大小。

[0050]

代替三个空间上分离的彼此相继的用于热处理的装置21、22和23,也可以使用用于热处理的集成的装置、例如隧道窑,其具有可相互独立地控制的温度区。

[0051]

将烧结的磨料颗粒5定位在带引导件24上。在借助该带引导装置24输送期间将通过烧结产生的磨料颗粒5冷却。

[0052]

然后将已完成制造的磨料颗粒5转移到储存装置25中并且可供用于进一步加工,例如用于制造用于加工金属材料的磨削工具的方法。

[0053]

图2a以剖面图示出根据本发明的喷嘴体6的一个实施方式。可看出,喷嘴体6具有多个喷嘴通道7。在此,喷嘴通道7分别由进入开口7a、连接到进入开口上的漏斗形区段7c和排出开口7b组成。在该实施例中,喷嘴体6还具有碰撞体9,该碰撞体具有碰撞面9a。在此,碰撞体9和/或碰撞面9a也可以构造成叶片形的。

[0054]

在根据图2的喷嘴体6中,待挤出的起始混合物2因此通过进入开口7a进入到喷嘴体6中并且通过漏斗形区段7c得到其密度和/或其速度的提高。待挤出的混合物2随后作为挤出物3通过排出开口7b从喷嘴体6中排出并且通过碰撞体9的碰撞面9a偏转。在偏转之后,挤出物3被分离成中间颗粒4。

[0055]

为了更好地理解,图2b示出根据图2a的喷嘴体6的喷嘴通道7的负形26a。

[0056]

图3a以剖面图示出根据本发明的喷嘴体6的另一个实施方式。该喷嘴体6也具有多个喷嘴通道7,这些喷嘴通道分别具有进入开口7a、排出开口7b和漏斗形区段7c。在该实施例中,在排出开口7b与漏斗形区段7c之间布置有扭绞的区段7d。

[0057]

挤出物3在流经扭绞的区段7d之后螺旋形地从排出开口7b中排出并且接着可以被分离。

[0058]

在图3b和图3c中示出喷嘴通道7的负形26b和根据图3a的喷嘴体6的另一个剖面图。根据这些附图可以看出,漏斗形区段7c在其直径方面也改变其横截面。在本实施例中,横截面从圆形横截面出发向矩形横截面变化。扭绞的区段7d因此基本上具有带有矩形底面的扭绞的棱柱的形状。

[0059]

图4a以剖面图示出根据本发明的喷嘴体6的另一个实施方式。该实施例与图3a至3c的实施例的区别如下,喷嘴通道7的横截面不是变成矩形的横截面,而是变成三角形的横截面。因此,在本实施方式中,扭绞的区段7d基本上具有带有三角形底面的扭绞的棱柱的形状。

[0060]

为了更好地理解,图4b示出根据图4a的喷嘴体6的喷嘴通道7的负形26c。

[0061]

图5a和5b示出按照根据本发明的用于制造磨料颗粒5的方法的用根据图2a、图3a

或图4a之一的喷嘴体的实施方式制造的磨料颗粒的照片。借助照片一方面可以看出磨料颗粒5的尺寸并且另一方面可以看出磨料颗粒5的形状。可以看出,所拍摄的样品的大部分磨料颗粒5具有90

°

至180

°

的扭绞角度。然而尤其是可以规定,磨料颗粒5具有至多360

°

的扭绞角度。

[0062]

图6a以剖面图示出根据本发明的喷嘴体6的另一个实施例。可以看出,在喷嘴通道7中分别布置有一个干扰体8,该干扰体借助三个接片8a布置在相应的喷嘴通道7的内壁上。但原则上也可以设置任意数量的接片8a。干扰体8朝向进入开口7a具有鱼雷形的尖端8b,如在图6b中可见的那样。

[0063]

在该实施例中,待挤出的原材料2通过喷嘴通道7中的干扰体8成形为空心体形的挤出物3。随后再次将挤出物3分离成中间颗粒4。这些中间颗粒在图7a和7b中示意性地示出。

[0064]

中间颗粒4的空心体形的构型尤其是在制造根据本发明的磨削工具12时是有利的,因为粘合剂也能够进入到磨料颗粒5的空腔中,由此相对于实心体形的磨料颗粒5实现了磨料颗粒5在磨削工具12上的改善的锚固。

[0065]

也可设想,将根据本发明的干扰体8布置在具有扭绞的区段7d的喷嘴体6中。由此得到扭绞的空心体形的中间颗粒4或磨料颗粒5。

[0066]

图8a至8g示出根据本发明的喷嘴体6的喷嘴通道7的排出开口7b的示意图。可以看出,排出开口7b可以具有不同的几何形状。在图8a至图8g中示出的排出开口7b仅用作示例,原则上可设想排出开口7b的所有合适的几何形状。

[0067]

图9以剖面图示出喷嘴体6的另一个实施例。可以看出,在该实施例中没有设置漏斗形区段7c并且也没有设置扭绞的区段7d。因此,喷嘴通道7基本上构造为圆柱形的并且具有与进入开口7a相同的直径。

[0068]

在根据图9的喷嘴体6中,待挤出的起始混合物2因此通过进入开口7a进入到喷嘴体6中并且通过排出开口7b得到其密度和/或其速度的提高。

[0069]

待挤出的混合物2随后作为挤出物3通过排出开口7b从喷嘴体6中排出。在该实施例中的排出开口7b在其形状方面与三叶片转子相像。

[0070]

根据图9的喷嘴体6可以通过增材制造方法或通过至少一个去除材料的制造方法来制造。

[0071]

在去除材料的制造中例如可以规定,在金属的坯件中引入盲孔。在这些盲孔中,随后可以借助激光切割剪下排出开口7b。但也可以设置任何其它合适的制造方法。

[0072]

图10a示出按照根据本发明的用于制造磨料颗粒5的方法用根据图9的喷嘴体的实施方式制造的磨料颗粒的照片。借助照片一方面可以看出磨料颗粒5的尺寸并且另一方面可以看出磨料颗粒5的形状。

[0073]

可以看出,所拍摄的样品的大部分磨料颗粒5具有90

°

至180

°

的扭绞角度。然而尤其是可以规定,磨料颗粒5具有至多360

°

的扭绞角度。

[0074]

图10b以前视图示出按照根据本发明的用于制造磨料颗粒5的方法用根据图9的喷嘴体的实施方式制造的磨料颗粒的照片。根据照片可以看出磨料颗粒的尺寸及其横截面。

[0075]

附图标记列表

[0076]1ꢀꢀꢀꢀꢀ

方法

[0077]2ꢀꢀꢀꢀꢀ

起始混合物

[0078]3ꢀꢀꢀꢀꢀ

挤出物

[0079]4ꢀꢀꢀꢀꢀ

中间颗粒

[0080]5ꢀꢀꢀꢀꢀ

磨料颗粒

[0081]6ꢀꢀꢀꢀꢀ

喷嘴体

[0082]7ꢀꢀꢀꢀꢀ

喷嘴通道

[0083]

7a

ꢀꢀꢀꢀ

进入开口

[0084]

7b

ꢀꢀꢀꢀ

排出开口

[0085]

7c

ꢀꢀꢀꢀ

漏斗形区段

[0086]

7d

ꢀꢀꢀꢀ

扭绞的区段

[0087]8ꢀꢀꢀꢀꢀ

干扰体

[0088]

8a

ꢀꢀꢀꢀ

接片

[0089]

8b

ꢀꢀꢀꢀ

鱼雷形尖端

[0090]9ꢀꢀꢀꢀꢀ

碰撞体

[0091]

9a

ꢀꢀꢀꢀ

碰撞面

[0092]

10

ꢀꢀꢀꢀ

刀具

[0093]

11

ꢀꢀꢀꢀ

输送机构

[0094]

12

ꢀꢀꢀꢀ

磨削工具

[0095]

13

ꢀꢀꢀꢀ

勃姆石

[0096]

14

ꢀꢀꢀꢀ

水

[0097]

15

ꢀꢀꢀꢀ

硝酸

[0098]

16

ꢀꢀꢀꢀ

添加剂

[0099]

17

ꢀꢀꢀꢀ

混合器

[0100]

17a

ꢀꢀꢀ

混合容器

[0101]

17b

ꢀꢀꢀ

旋转单元

[0102]

18

ꢀꢀꢀꢀ

挤出装置

[0103]

19

ꢀꢀꢀꢀ

平台

[0104]

20

ꢀꢀꢀꢀ

带引导件

[0105]

21

ꢀꢀꢀꢀ

预干燥单元

[0106]

22

ꢀꢀꢀꢀ

煅烧炉

[0107]

23

ꢀꢀꢀꢀ

烧结炉

[0108]

24

ꢀꢀꢀꢀ

带引导装置

[0109]

25

ꢀꢀꢀꢀ

储存装置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。