1.本发明属于轴承钢用连铸坯制备技术领域,尤其涉及一种高质量、高均质轴承钢盘条用200方连铸坯的制备方法。

背景技术:

2.轴承钢是特殊钢生产领域最为出名,生产量最大、生产难度最高的产品之一,是最重要的基础机械零件,在工业、农业、国防等领域应用非常广泛。轴承钢主要用于制造滚动体,包括滚珠、滚柱、滚针、内外套圈、内外套圈等,要求具有高硬度、耐磨损、抗疲劳、耐腐蚀等特性。随着连铸技术不断发展,对轴承钢的质量要求也日趋严格。因此对轴承钢线材生产的连铸坯质量要求也日趋严格,不仅仅要满足轧材生产要求,对铸坯内部组织和成分的均匀性、夹杂物要求较高。

3.铸坯在凝固过程中自然选分结晶,浓度较高的钢水通过凝固后会集聚在铸坯的中心的位置,造成中心位置偏析高,严重时会出现缩孔缺陷,其微观组织中都存在碳化物偏析现象,最终影响轧材成分的均匀性,后续加工时会造成断裂。为满足最终线材产品的成分均匀性往往需要两火材来控制铸坯的偏析指数,造成了工序的延长和成本的增加。

技术实现要素:

4.为解决现有轴承钢线材为控制铸坯偏析指数进行两火轧制工序长、成本高的问题,本发明提供了一种高质量、高均质轴承钢盘条用200方连铸坯的制备方法。

5.本发明的技术方案:

6.一种高质量、高均质轴承钢盘条用200方连铸坯的制备方法,包括初炼步骤、精炼步骤和连铸步骤,所述初炼步骤出钢c含量不低于0.25wt%,出钢温度温度为1620~1640℃,出钢口炉次≤120次,出钢过程中依次向钢包内加入硅钙钡、碳粉、铝锭、石灰和合金;所述精炼步骤包括lf精炼和rh真空循环脱气精炼,所述lf精炼采用三次送电方法,lf精炼总时间不少于50min,白渣保持时间不少于30min;所述连铸步骤保证恒温恒速拉坯,配合连铸结晶器搅拌、首端电磁搅拌、末端电磁搅拌和末端轻压下,最终得到200方连铸坯。

7.进一步的,所述初炼步骤中出钢量按100吨计算,按要求进行渣料的配比及钢水成分的调整,具体方法如下:

8.所述硅钙钡的添加时间为出钢20t时,添加量为60kg进行控制;

9.所述碳粉的添加时间为出钢前和出钢20t时,其中出钢前碳粉的添加量根据钢种成分中碳含量的20%将200kg碳粉铺设在包底;出钢20t时碳粉的添加量根据成分下限控制一次性投入;

10.所述铝锭的添加时间为出钢20t时在碳粉加入后,铝锭的添加量根据出钢c含量控制,当出钢c含量在0.25~0.30wt%时添加铝锭90kg,当出钢c含量>0.30wt%时添加铝锭80kg;

11.所述合金的添加时间为出钢40t时,添加量根据成分下限控制;

12.所述石灰的添加时间为出钢40t时合金加入后,添加量为600kg。

13.进一步的,所述lf精炼第一次送电,

14.送电5分钟,加入200kg石灰、采用20kg铝粒 20kg碳化硅 10kg碳粉进行扩散脱氧,送电9分钟加入100kg石灰、采用10kg铝粒 20kg碳化硅 10kg碳粉进行扩散脱氧,渣白取样温度不低于1530℃,同时进行第一次取样。

15.进一步的,所述lf精炼第二次送电,当样一al含量≤0.040wt%时,使用铝线按100%回收,将al含量调整至0.040wt%;取样一后保持白渣操作,采用20kg碳化硅和10kg碳粉进行扩散脱氧,成分调整至内控要求,二次送电时间控制在10min,温度不低于1550℃。

16.进一步的,所述lf精炼第三次送电,根据生产节奏控制升温速度,加入10~20kg碳化硅保持白渣效果,钢水温度达到出站温度时停电,进入下工序进行钢水真空操作。

17.进一步的,所述rh真空循环脱气精炼的环流量为1800~2000l/min,目标5min内真空度达到67pa以下,软吹时间不少于25min。

18.进一步的,所述连铸步骤采用半径为10m的弧形六机六流连铸200*200方进行生产,中间包大小为40t,浇注液面控制在850mm以上。

19.进一步的,所述连铸步骤根据过热度25~30℃设定连铸拉速为1.30m/min,比水量设定为0.53kg/t,分配比为36/39/25%。

20.进一步的,所述连铸步骤电磁搅拌的首端电磁搅拌的参数为150a/2hz,搅拌强度控制在350.3gs,搅拌方式为连续搅拌;所述末端电磁搅拌的参数为350a/10hz,搅拌方式为连续,搅拌位置在连铸机弧半径9.5m的位置;所述末端轻压下的参数为2/3/5/5,总压下量15mm。

21.进一步的,所述轴承钢的化学成分按重量百分含量包括:c:0.96~0.99%、si:0.18~0.22%、mn:0.26~0.30%、p≤0.015%、s≤0.005%、cr:1.43~1.47%、al:0.010~0.015%、ti≤0.0015%,其余为fe及不可避免杂质。

22.本发明的有益效果:

23.本发明提供的轴承钢盘条用200方连铸坯的制备方法从初炼步骤出钢开始有效控制钢中的夹杂物等,保证了钢水的纯净度,控制了钢中的氧含量;lf精炼采用三次送电方法,有效的控制钢水的温度,使精炼过程更加稳定,有效的控制钢水不受二次氧化形成过多的夹杂物,避免影响钢水的纯净度;连铸步骤通过参数的合理控制,降低铸坯的偏析指数,铸坯低倍评级中心疏松1级、整体偏析指数控制在0.95~1.08。本发明提高了铸坯的内部质量和成分的均匀性,为后续轧钢提供了优质的母材,最终实现1火完成轧制,有效简化了生产工序,提高了生产效率,降低了生产成本。

附图说明

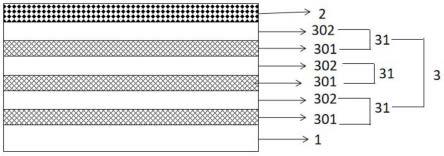

24.图1为本发明使用弧形六机六流连铸所得6块连铸方坯切割所得低倍试样经热酸洗后拼接的表面质量照片;

25.图2为本发明使用弧形六机六流连铸所得6块连铸方坯低倍外形尺寸测量结果的照片;

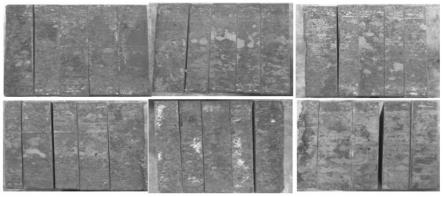

26.图3-图8为本发明使用弧形六机六流连铸所得6块连铸方坯横向低倍试样的照片;

27.图9为本发明使用弧形六机六流连铸所得6块连铸方坯纵向低倍试样的照片。

具体实施方式

28.下面结合实施例对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本发明实施例中所用的原料等均可市售获得;若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

29.实施例1

30.本实施例提供了一种高质量、高均质轴承钢盘条用200方连铸坯的制备方法。

31.本实施例中轴承钢的化学成分按重量百分含量包括:c:0.96~0.99%、si:0.18~0.22%、mn:0.26~0.30%、p≤0.015%、s≤0.005%、cr:1.43~1.47%、al:0.010~0.015%、ti≤0.0015%,其余为fe及不可避免杂质。

32.本实施例轴承钢盘条用200方连铸坯的制备方法包括初炼步骤、精炼步骤和连铸步骤。

33.初炼步骤出钢c含量不低于0.25wt%,出钢温度温度为1620~1640℃,出钢口炉次≤120次,以出钢时间>150秒为准。

34.采用100吨a或b类钢包为周转包,所用周转包为未冶炼生产过含ti的钢种,防止钢水中进ti最终影响钢水的成分。无包底钢包,包沿清理干净,保证钢包温度的同时降低钢中的夹杂物,钢包内温度达到1200℃以上。

35.出钢过程中按要求进行渣料的配比及钢水成分的调整,依次向钢包内加入硅钙钡、碳粉、铝锭、石灰和合金。

36.精炼步骤包括lf精炼和rh真空循环脱气精炼,lf精炼采用三次送电方法,lf精炼总时间不少于50min,白渣保持时间不少于30min。

37.连铸步骤保证恒温恒速拉坯,配合连铸结晶器搅拌、首端电磁搅拌、末端电磁搅拌和末端轻压下,最终得到200方连铸坯。

38.实施例2

39.本实施例与实施例1的区别仅在于,本实施例的初炼步骤为:

40.初炼步骤出钢c含量不低于0.25wt%,出钢温度温度为1620~1640℃,出钢口炉次≤120次,以出钢时间>150秒为准。

41.初炼步骤中出钢量按100吨计算,按要求进行渣料的配比及钢水成分的调整,依次向钢包内加入硅钙钡、碳粉、铝锭、石灰和合金,具体调整方法如下:

42.出钢前,在包底铺设碳粉。碳粉的添加量根据钢种成分中碳含量的20%将200kg碳粉在出钢前铺设在包底。

43.提前铺设碳粉是为了使钢水与钢包内碳粉发生反应,从而做到充分的沉淀脱氧,降低钢中的氧含量,碳粉与出钢的钢水接触起到预脱氧的效果,可以有效的提高合金收得率,降低冶炼生产成本。钢包内提前铺设碳粉的同时开大氩气进行吹扫,保证钢包的透气效果,防止碳粉趴底造成钢水喷溅事故。

44.出钢20t时,向钢包中加入硅钙钡,添加量为60kg进行控制;加完硅钙钡后按成分下限一次性加入剩余碳粉;加完碳粉后加入铝锭,铝锭的添加量根据出钢c含量控制,当出钢c含量在0.25~0.30wt%时添加铝锭90kg,当出钢c含量>0.30wt%时添加铝锭80kg;

45.出钢40t时,向钢包中加入合金,合金的添加量根据成分下限控制;加完合金后加入石灰,石灰的添加量为600kg。

46.出钢70t前将所有渣料全部加入完毕,调小氩气保证渣面微动,防止钢水接触空气造成二次氧化。

47.实施例3

48.本实施例与实施例1或实施例2的区别仅在于,本实施例的精炼步骤为:

49.精炼步骤包括lf精炼和rh真空循环脱气精炼,lf精炼总时间不少于50min,白渣保持时间不少于30min。

50.lf精炼采用三次送电方法,精炼第一次送电,送电5分钟,加入200kg石灰、采用20kg铝粒 20kg碳化硅 10kg碳粉进行扩散脱氧,送电9分钟加入100kg石灰、采用10kg铝粒 20kg碳化硅 10kg碳粉进行扩散脱氧,渣白取样温度不低于1530℃,同时进行第一次取样。

51.第二次送电,当样一al含量≤0.040wt%时,使用铝线按100%回收,将al含量调整至0.040wt%;取样一后保持白渣操作,采用20kg碳化硅和10kg碳粉进行扩散脱氧,成分调整至内控要求,二次送电时间控制在10min,温度不低于1550℃。

52.第三次送电,根据生产节奏控制升温速度,加入10~20kg碳化硅保持白渣效果,钢水温度达到出站温度时停电,进入下工序进行rh真空循环脱气精炼。

53.rh真空循环脱气精炼的环流量为1800~2000l/min,目标5min内真空度达到67pa以下,软吹时间不少于25min。

54.本实施例lf精炼采用三次送电方法,并进行取样效验成分,有效的控制钢水的温度,使精炼过程更加稳定,给钢水进入下一工序提供了有利条件。根据给电时间控制钢水升温,有效的控制钢水不受二次氧化形成过多的夹杂物,避免影响钢水的纯净度。

55.真空和软吹时间均能保证钢中的夹杂物充分上浮,保证钢水的纯净度。

56.实施例4

57.本实施例与实施例1、实施例2或实施例3的区别仅在于,本实施例的连铸步骤为:

58.连铸步骤采用半径为10m的弧形六机六流连铸200*200方进行生产,中间包大小为40t,浇注液面控制在850mm以上。

59.连铸生产前对中间包进行吹氩操作,减少中间包内的氧含量,从而减少钢水二次氧化。浇注过程中使用双氩封保护浇注长水口,防止钢水二次氧化,最大限度的防止钢水与空气接触形成夹杂物,污染钢水,影响最终钢水的纯净度。中间包烘烤时间≥5小时,中间包温度≥1050℃,减少中间吸热造成钢水温降从而提高开浇的成功率。

60.连铸采用恒温恒拉速:拉速和温度是控制铸坯质量的重要因素,通过过热度和拉速的控制降低铸坯成分偏析,同时稳定末端凝固位置,配合轻压下使铸坯质量达到预期的效果。本实施例根据过热度25~30℃设定连铸拉速为1.30m/min。

61.由于凝固过程自然选分结晶的结果,铸坯凝固过程中会造成成分的偏析,所以合理控制冷却是解决铸坯偏析的一个重要手段。若二冷强度不够,铸坯回温大,柱状晶在生长过程中体积膨胀不断扩张易造成铸坯鼓肚及凹陷,产生角裂缺陷。若二冷强度太大,铸坯在凝固过程中柱状晶发达,影响铸坯内部组织及成分的均匀性甚至是穿晶。所以要保证冷却强度足够,冷却水量分配合理。本实施例中比水量设定为0.53kg/t,分配比为36/39/25%,防止浇注过程中铸坯回温造成皮下裂纹缺陷。

62.电磁搅拌作为目前改善铸坯偏析指数的重要技术,一方面抑制柱状晶发展、促进成分均匀与夹杂物上浮细化的热力学和动力学条件,进而控制铸坯凝固组织改善铸坯质量。另一方面增加钢液流动,提高了凝固相间的热传递,有利于降低过热度,减小凝固前沿的温度梯度,抑制了柱状晶的定向增大。控制铸坯表面温度回温,使其在一定的回温范围,防止钢水反复回温造成热应力过大。本实施例中首端电磁搅拌的参数为150a/2hz,搅拌强度控制在350.3gs,搅拌方式为连续搅拌;末端电磁搅拌的参数为350a/10hz,搅拌方式为连续,搅拌位置在连铸机弧半径9.5m的位置。

63.轻压下可发挥重要作用,考虑连铸生产过程中的稳定性,在1.30m/min高拉速的同时设定2架为轻压下压下,2架为重压下,可以有效控制因钢水温度的变化影响最终的末端凝固位置,适当的增加总压下量使缩孔压实,使铸坯内部质量更加稳定,减少缩孔发生的几率。本实施例中末端轻压下的参数为2/3/5/5,总压下量15mm。

64.实施例5

65.本实施例提供的轴承钢盘条用200方连铸坯的制备方法包括初炼步骤、精炼步骤和连铸步骤。

66.初炼步骤采用转炉或电炉进行冶炼,具体制备方法如下:

67.将82

±

2吨铁水和25

±

2吨废钢装入初炼炉,废钢要求以重量为主,禁止使用含ti、渣铁等劣质废钢。铁水的成分按如下质量百分含量计:c≥4.0%、si:0.30~0.60%、s≤0.040%、ti≤0.060%、p≤0.080%,其余为fe及不可避免杂质,铁水温度控制≥1300℃。

68.本实施例的配料方法能够保证出钢量在100t,出钢要求满足生产需求,最大限度完成初炼任务,降低钢铁料的消耗,保证到位成分为精炼提供有利条件。

69.初炼炉终点出钢0.25wt%≤c≤0.30wt%,防止出钢过氧化,p≤0.010%,出钢温度1620℃~1640℃。出钢口控制在50~120炉次之间,以出钢时间>150秒为准,保证出钢速度控制在2~5min完成,减少钢水与空气接触造成钢水二次氧化。

70.本实施例采用100吨a类钢包为周转包,出钢前,在包底铺设碳粉。碳粉的添加量根据钢种成分中碳含量的20%将200kg碳粉在出钢前铺设在包底。

71.出钢20t时,向钢包中加入硅钙钡,添加量为60kg进行控制;加完硅钙钡后按成分下限一次性加入剩余碳粉;加完碳粉后加入铝锭进行沉淀脱氧,铝锭的添加量根据出钢c含量控制,出钢c含量在0.25~0.30wt%,因此添加铝锭90kg;

72.出钢40t时,向钢包中加入合金,合金的添加量根据成分下限控制;合金使用低钛高铬、高碳锰铁、硅铁、低钛低氮增碳剂,合金提前进行烘烤,保证与钢水接触时减少钢水的热量损失,最大限度提高合金的收得率,减少成本。合金随着钢流加入,保证渣料及合金不结壳为精炼位lf提供合格的钢水。

73.加完合金后加入石灰,石灰的添加量为600kg,保证化渣良好,不结壳。

74.出钢70t前将所有渣料全部加入完毕,调小氩气保证渣面微动,防止钢水接触空气造成二次氧化。出钢后10分钟内钢包吊至精炼位升温、造渣,防止在出钢位等待时间过长造成钢水二次氧化。

75.本实施例的精炼步骤包括lf精炼及rh真空循环脱气精炼。本实施例的lf精炼总时间为60min,白渣保持时间为45min。

76.本实施例lf精炼采用三次送电方法,具体操作方法如下:

77.第一次送电,送电5分钟,加入200kg石灰、采用20kg铝粒 20kg碳化硅 10kg碳粉进行扩散脱氧,送电9分钟加入100kg石灰、采用10kg铝粒 20kg碳化硅 10kg碳粉进行扩散脱氧,渣白取样温度不低于1530℃,同时进行第一次取样。

78.第二次送电,当样一al含量≤0.040wt%时,使用铝线按100%回收,将al含量调整至0.040wt%;取样一后保持白渣操作,采用20kg碳化硅和10kg碳粉进行扩散脱氧,成分调整至内控要求,二次送电时间控制在10min,温度不低于1550℃。

79.第三次送电,根据生产节奏控制升温速度,加入15kg碳化硅保持白渣效果,钢水温度达到出站温度时停电,提前预留钢水在真空时造成的温度损失,进入下工序进行rh真空循环脱气精炼。

80.本实施例rh真空循环脱气精炼的具体操作方法为:

81.钢水达到指定工位开始真空循环脱气,换流管不少于8根,环流量为1800~2000l/min,目标5min内真空度达到67pa以下,软吹时间为30min。

82.本实施例通过冶炼部分工艺参数控制实现1火成材,缩短工序流程,实现降低成本。

83.本实施例连铸步骤的操作方法为:

84.本实施例连铸步骤使用半径为10m的弧形六机六流连铸200*200方进行生产,中间包大小为40t,浇注液面控制在850mm以上,较大的中间包,有效的控制分流钢水同时可将钢水中多余的夹杂物上浮。

85.本实施例浇注规格为200mm*200mm,拉速为1.30m/min、比水量为0.53kg/t动态模式,分配比为36/39/25%;首搅参数为150a/2hz、末搅参数为350a/8hz,末端轻压下参数为3/4/5/5,总压下量为15mm。

86.本实施例根据过热度25~30℃设定连铸拉速为1.30m/min,保证恒拉速最终实现末端凝固位置准确,根据连铸的弧形半径和进矫直温度进行设定,能够保证轻压下末端凝固系数在0.3~0.9,从而最大限度的完成末端电磁搅拌及轻压下技术发挥出预期的效果。

87.浇注过程中严格控制浇注温度,保证恒温恒速,连铸结晶器水口浸入深度控制在120

±

10mm、中间液面控制850mm以上,防止钢水卷渣影响最终产品的质量,能够有效的控制铸坯内部质量和成分的均匀性。

88.本实施例的连铸结晶器水量:结晶器工装水缝控制在4

±

0.2mm,铜管内壁镀铬层良好,结晶器进水压力控制在0.90mpa以上,结晶器水流量控制在120m3/min,结晶器水流速控制在9.0m/s,结晶器进水温差控制在6

±

0.2℃。保证结晶器1次冷却均匀,减少铸坯出现裂纹的风险,弱化结晶器1次冷却,使冷却更加均匀,防止出现皮下裂纹缺陷。

89.二次冷却,使用动态分配比稳定浇注拉速1.30m/min,使用7段喷淋环进行分配,其配比为36/39/25%,保证铸坯在二冷段回温均匀,防止产生的热应力造成皮下裂纹缺陷。

90.本实施例首端电磁搅拌设定在150a/2hz,搅拌强度控制在350.3gs,搅拌方式为连续搅拌,适当的增加搅拌强度可有效控制结晶器钢水过热度降低,同时促进激冷的层的生长,搅拌强度较小使铸坯1/2处的偏析指数控制在0.95~1.05之间,从而完成铸坯的成分均匀性。

91.本实施例末端电磁搅拌设定在350a/10hz,搅拌方式为连续,搅拌位置在连铸机弧半径9.5m的位置,使末端电磁搅拌发挥预期效果。

92.本实施例在1.30m/min高拉速的同时设定2架为轻压下,2架为重压下,可以有效控制因钢水温度的变化影响最终的末端凝固位置,适当的增加总压下量使缩孔压实,使铸坯内部质量更加稳定,减少缩孔发生的几率。本实施例末端轻压下参数2/3/5/5,总压下量15mm。

93.对所得连铸坯进行表面质量验证,图1为本发明使用弧形六机六流连铸所得6块连铸方坯切割所得低倍试样经热酸洗后拼接的表面质量照片;如图所示,连铸坯切割的低倍试样经热酸洗后未见表面裂纹缺陷。

94.对所得连铸坯进行外形尺寸质量验证,图2为本发明使用弧形六机六流连铸所得6块连铸方坯低倍外形尺寸测量结果的照片;如图所示,分流进行低倍外形尺寸的测量,其中垂直面均为184mm。与设定的总压下15mm相差1mm。横截面受轻压下的影响有轻微的鼓肚缺陷,不超出3mm。对角线测量差值不超出2mm。铸坯外形尺寸满足设定的目标值。

95.对所得连铸坯进行低倍质量验证,本轮全流覆盖进行取样验证,共计检验30块低倍试样,图3-图8为本发明使用弧形六机六流连铸所得6块连铸方坯横向低倍试样的照片;检验结果显示降低结晶器水量至120m3/h后,铸坯角裂缺陷得到了明显的改善,低倍最大评级中心疏松为1级,低倍上未见其余缺陷。图9为本发明使用弧形六机六流连铸所得6块连铸方坯纵向低倍试样的照片,如图所示,工艺参数优化后压下裂纹、中心缩孔均改善效果明显。

96.对所得连铸坯进行整体偏析指数质量验证,分别对s1流-s6流选取低倍试样进行全点偏析检验。整体偏析指数控制较好,但仍有个别点超出标准要求,具体检验结果如表1所示。

97.表1

98.部位最高最低平均s11.0410.9181.004s21.0810.9380.999s31.0510.9380.998s41.0410.9390.989s51.0200.9180.992s61.0610.9500.994

99.由表1数据可知,本实施例所得铸坯整体偏析指数控制在0.95~1.08。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。