1.本发明涉及一种硬质合金材料的制备方法,特别涉及一种铁镍代钴粘结相的基硬质合金及其制备方法,属于耐磨高硬度的硬质合金领域。

背景技术:

2.硬质合金材料由于与重工业发展息息相关而备受重视,甚至成为衡量一个国家制造业与工业发展水平的重要标志。碳化钨(wc)合金由于具备高硬度、耐腐蚀、耐磨损等性质,成为性质最优异的硬质合金之一,是我国国防工业、能源装备、航空航天、大型重工等领域自主可控不可或缺的关键性材料。硬质相在传统高温下烧结过程中难以熔融,必须引入在高温下熔融的粘结相以填补起颗粒间隙,提高工件物理、力学性能。

3.传统硬质合金粘结相为金属钴(co),由于其具备较好的韧性、较好的碳化钨润湿性,能有效提高硬质合金力学性能和服役寿命而被广泛应用于合金制造行业。由于军工、机械等下游市场的持续火爆,硬质合金日益增长的需求与我国“贫钴”现状形成的矛盾日趋明显,且钴的耐腐蚀性能较差,价格昂贵等原因也严重制约了钴粘结相的应用,硬质合金行业为可持续发展亟需寻求钴粘结相的替代品,铁镍代钴粘结相应运而生。

4.中国专利申请(申请号:201710035522.9,申请公布号cn106906397a)公开了一种铁镍代钴、钛代部分钨的新型硬质合金及其生产工艺的方法。它是将碳化钨(wc)、碳化钛(tic)、铁镍复合粉、钴粉(co)、碳化铬以一定比例加入湿磨机并加入研磨棒进行研磨,以精炼石蜡为成型剂加入到湿磨机内,然后通过过滤、筛分、干燥并进行压制、烧结的工艺制备出其专利所述铁镍代钴、钛代部分钨的硬质合金。但是其不足在于:铁镍元素直接以金属单质粉末的方式加入到湿磨机,完成湿磨、过滤、干燥、压制工艺后可能会出现团聚、烧结性差的现象,造成耐腐蚀性能差、铁镍液相对硬质相基体的润湿性较差、粘结相不连续、晶粒粗大等问题,恶化硬质合金性能,影响硬质合金在复杂环境中具体应用的服役性能和服役寿命;碳化钨、碳化钛分别以相应粉末的形式分别加入,在烧结时容易产生碳化钨脱碳现象,由碳化钨(wc)转变成为同为六方晶族但属于三方晶系、综合性能劣于碳化钨(wc)的碳化二钨(w2c),甚至高度脱碳成为硬而脆的钨金属单质(w),严重恶化硬质合金综合力学性能,且脱去的碳易形成游离碳脆性相(f.c),在组织中形成了应力集中的裂纹尖端,更加恶化组织性能。

技术实现要素:

5.为解决上述现有硬质合金材料生产使用铁镍混合金属粉末取代和部分取代钴金属粘结相时容易产生的团聚和较差烧结性,以及单纯的碳化钨粉末(wc)烧结过程中容易产生脱碳,在组织中可能生成脱碳相碳化二钨(w2c)、钨金属单质(w)和游离碳(f.c)的问题,针对现有硬质合金材料生产制备技术中主要使用钴作为粘结相,而我国“贫钴”、钴金属储备稀缺、资源奇缺、市场价格高昂的钴金属矿藏与市场价格情况同包括硬质合金行业在内的军工、大型重工、机械、电子等行业日益发展带来的钴元素需求的不匹配日益严重的现

状,立足于我国铁镍元素矿产预估储备量远高于钴元素且价格较为便宜的市场状况,本发明提供一种粘结相材料成本更加便宜、对人体健康与生态环境更加友好、烧结性能更优、抑制脱碳行为且能保证力学性能不被恶化的硬质合金粘结材料及其生产工艺。

6.为达到上述目的,本发明采用的技术方案为:一种铁镍代钴粘结相的基硬质合金材料,所述的原材料组分为碳化钨钛固溶体粉末[(w, ti)c]、羰基金属粉([fe(co)5]、羰基镍粉[ni(co)4])、钴粉(co)、金属碳化物粉(moc、mo2c、tac、nbc、cr3c2和vc中的一种或几种)和石墨粉(c),其质量比为:(60~90) :(2.5~15) :(1.5~12) :(0~5) :(2~20) :(0~2)。

[0007]

为制备上述目标材料,本发明采用的制备方法包括以下步骤:第一步、配料:将所述碳化钨钛固溶体粉末、羰基铁粉、羰基镍粉、钴粉、金属碳化物粉末和石墨粉按照上述质量配比称量。

[0008]

第二步、预球磨:将步骤(1)中称取的碳化钨钛固溶体粉末倒入不锈钢球磨罐中,使用变频行星式球磨机进行行星球磨,球磨介质为无水乙醇,球磨转速250~450r/min,球磨球料质量比为(3~10):1、料液体积比为1:(1.2~3),使用大球(直径为9.00

±

0.10 mm)与小球(直径为6.10

±

0.10 mm)级配为1:(8~12)的硬质合金wc-6%co磨球,球磨时间6~12h,每球磨2~3h间歇5~10min;第三步、混料球磨:步骤(2)结束后,将称取好的其他原料粉末添加到预球磨的不锈钢球磨罐中,可适量补充硬质合金磨球与球磨介质无水乙醇,以与预球磨系数中相同的球磨参数球磨相同时间,保证原料粉末得到充分研磨破碎、分散混匀,以减少团聚现象对硬质合金性能产生的不良影响;第四步、湿料过筛:步骤(3)结束后,采用400-800目的不锈钢筛网,对混料湿磨得到的料浆进行过筛处理,少量多次地使用无水乙醇进行冲洗;第五步、干燥过筛:步骤(4)结束后,将过筛所得料浆在真空烘箱中以70~90℃干燥2~4 h,完全蒸发除去湿磨工艺中加入的无水乙醇,得到硬质合金粉料块,采用100~400目不锈钢筛网对干燥处理后的粉料进行过筛处理;第六步、掺胶造粒:量取体积比例1:(1~3)的橡胶与汽油,将橡胶汽油混合液在磁力搅拌器上搅拌2~4h,配置sd橡胶成型剂,向步骤(5)中得到的硬质合金粉料中加入成型剂,添加比例为80~140ml/kg,再次均匀混合后放入真空干燥箱中以80~90℃干燥4~6 h,采用80~100目的不锈钢筛网过筛后完成造粒工艺,制备出易于压制成型的[(w, ti)c]-铁镍代钴粘结相-碳化物-补碳剂均匀混合粉料;第七步、压制成型:在10~40mpa压力下将步骤(6)所得到的碳化钨钛固溶体(w, ti)c-铁镍代钴粘结相-碳化物-补碳剂混合料压制,均匀加压并保压1~5min,制备出铁镍代钴粘结相的硬质合金生坯。

[0009]

第八步、真空烧结:将上述步骤(7)所述的铁镍代钴粘结相的[(w, ti)c]基硬质合金生坯置于真空压力气氛烧结炉中进行真空烧结,烧结起始真空度为0.5~5pa,升温速度为5~30℃/min,加热到500~600℃保温30~60min排出sd橡胶压制成型剂,加热到1200~1280℃保温30~60min促进液相粘结、弥补空隙,加热到1400~1550℃保温60~120min,烧结结束后通入氩气(ar)随炉冷却至室温。

[0010]

与现有生产技术相比,本发明具备以下优点:

一、本发明使用的铁镍代钴粘结相原料为五羰基铁粉[fe(co)5]、四羰基镍粉[ni(co)4]而非铁镍金属元素单质粉末,这种过渡元素与一氧化碳(co)反应生产的羰基金属化合物粉末粒度更细、活性大、更不易团聚、具备良好的成型性能和烧结性能,加入到硬质合金材料中能形成连续粘结相,抑制脆性相生成,有效降低烧结温度,改善和提高硬质合金制品的组织结构与机械性能。

[0011]

二、本发明使用的硬质相原料为碳化钨钛固溶体粉末[(w, ti)c]而并非机械混合的碳化钨(wc)、碳化钛(tic)粉末,这种固溶体粉末可来源于回收利用的再生硬质合金粉末,价格更加低廉,强度硬度更高,能提高硬质合金的高温韧性,且脱碳、晶粒生长异常的恶化性能趋势得到有效遏制。

[0012]

三、区别于传统生产工艺中将各种粘结相、硬质相和金属碳化物第二相等原料粉末同时混合球磨而可能导致副产物生产的湿磨方法,本发明采用间歇式行星球磨机先对硬质相粉末进行预球磨工艺,可以有效减缓硬质相元素与粘结相元素的互相渗透扩散,既有利于保持粘结相的fe-ni-co固溶体成分和结构,又有利于保持硬质合金硬质相的相对含量和物质结构,以获得高性能的硬质合金材料,不恶化其物理、力学性能。

[0013]

附图说明

[0014]

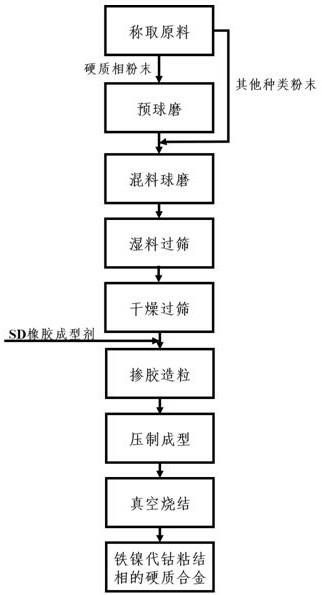

图1为本发明方法提出的铁镍代钴粘结相[(w, ti)c]基硬质合金制备工艺方法示意图;图2为实例1中铁镍代钴粘结相[(w, ti)c]基硬质合金烧结工艺中温度制度示意图。

[0015]

具体实施方法下面结合附图和实施案例,对本发明做进一步描述。

[0016]

实施例1按以下步骤制备铁镍代钴粘结相[(w, ti)c]基硬质合金:称取碳化钨钛固溶体粉末[(w, ti)c]、五羰基铁粉[fe(co)5]、四羰基镍粉[ni(co)4]、钴粉(co)、碳化二钼粉(mo2c)和石墨粉(c),质量比例为72.4:5.0:5.0:5.0:12.0:0.6;将称取的碳化钨钛固溶体粉末[(w, ti)c]进行行星球磨湿磨,球磨转速300.0r/min,球磨的球料液比为5:1:1.5,采用大小球级配为1:9的硬质合金磨球,在不锈钢球磨罐中研磨12h,球磨3h间歇10min;球磨结束后采用400目筛网过筛,在80℃烘箱内干燥3h,然后采用200目筛网对干燥粉料进行过筛,并按照100ml/kg的比例加入由两份汽油与一份橡胶配制而成的sd橡胶成型剂,在90℃真空烘箱中干燥4h,最后采用80目筛网对掺胶造粒后的粉料过筛,制备出易于压制成型的均匀混合粉料;在20mpa压力下将均匀混合粉料压制,均匀加压并保压2min,制备出铁镍代钴粘结相的硬质合金生坯;将压制得到的硬质合金生坯进行真空烧结,烧结起始真空度为1pa,升温速度为10℃/min,加热到550℃保温45min,加热到1230℃保温45min,加热到1440℃保温60min,烧结结束后通入氩气(ar)随炉冷却至室温,制备出本发明所述的铁镍代钴硬质合金材料。

[0017]

实施例2按以下步骤制备铁镍代钴粘结相[(w, ti)c]基硬质合金:称取碳化钨钛固溶体粉

末[(w, ti)c]、五羰基铁粉[fe(co)5]、钴粉(co)、碳化二钼粉(mo2c)和石墨粉(c),质量比例为80.8:10.0:5.0:4.0:0.2;将称取的碳化钨钛固溶体粉末[(w, ti)c]进行行星球磨湿磨,球磨转速350.0r/min,球磨的球料液比为4:1:1.2,采用大小球级配为1:9的硬质合金磨球,在不锈钢球磨罐中研磨12h,球磨2h间歇10min;球磨结束后采用400目筛网过筛,在80℃烘箱内干燥3h,然后采用200目筛网对干燥粉料进行过筛,并按照120ml/kg的比例加入由两份汽油与一份橡胶配制而成的sd橡胶成型剂,在90℃烘箱中干燥4h,最后采用80目筛网对掺胶造粒后的粉料过筛,制备出易于压制成型的均匀混合粉料;在20t压力下将均匀混合粉料压制,均匀加压并保压1min,制备出铁镍代钴粘结相的硬质合金生坯;将压制得到的硬质合金生坯进行真空烧结,烧结起始真空度为2pa,升温速度为20℃/min,加热到500℃保温30min,加热到1250℃保温60min,加热到1480℃保温60min,烧结结束后通入氩气(ar)随炉冷却至室温,制备出本发明所述的硬质合金材料。

[0018]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。