1.本技术涉及斜拉桥建造领域,尤其涉及一种独塔斜拉桥整体式钢锚梁塔上散拼施工方法。

背景技术:

2.斜拉桥整体式钢锚梁一般采用整体吊装分节段定位、连接的施工方法,一般针对整体式钢锚梁在塔柱上的安装工序,需要利用定位胎架或者安装支架进行钢锚梁和钢牛腿的预拼装或预定位,甚至是将钢锚梁和钢牛腿对接之后整体吊装到塔柱进行定位安装。

3.对于我国华南、华东地区水运条件具备情况下利用大吨位起吊塔机对钢锚梁整体吊装具有施工简单,厂内加工质量影响因素小,工期相对较短等特点。但在我国西南、西北等山区跨越沟谷等地质条件复杂,运输条件有限,且现有塔机吊重不足的情况下,对钢锚梁进行整体式吊装安装的方式会增加工程难度和增加工程造价。

技术实现要素:

4.本技术的目的是,克服现有技术的不足,提供一种适应运输条件不佳、塔机适用有限的情况下的独塔斜拉桥整体式钢锚梁塔上散拼施工方法。

5.为达到以上技术目的,本技术采用的技术方案如下:

6.一种独塔斜拉桥整体式钢锚梁塔上散拼施工方法,包括如下步骤:

7.预制钢锚梁的左侧模块和右侧模块,预制支撑所述钢锚梁的钢牛腿;

8.在塔柱的当前安装位置的安装所述钢牛腿;

9.在所述当前安装位置上吊装所述左侧模块和右侧模块;

10.连接所述左侧模块和右侧模块形成所述钢锚梁;

11.使所述钢锚梁落架到所述钢牛腿上并进行连接。

12.具体地,所述钢锚梁沿其纵长方向分为所述左侧模块、所述右侧模块,以及所述左侧模块和右侧模块之间的安装间隔。

13.进一步地,所述左侧模块和右侧模块分别进行预制之后吊装至塔柱对应的安装位置,所述安装间隔在安装位置进行现场拼装。

14.更进一步地,所述安装间隔由连接所述左侧模块和右侧模块的工艺板所限定。

15.可选择地,连接所述左侧模块和右侧模块之前,在对焊缝处塞垫钢板设置预拱度。

16.优选地,吊装所述左侧模块和右侧模块之前,测定导索管的塔柱定位、对应的钢牛腿的顶板标高和理论锚点,确认所述左侧模块和右侧模块的安装位置。

17.进一步优选地,所述钢牛腿吊装就位之前,采用钢板对钢牛腿安装基础进行测量和整平;所述钢牛腿吊装就位之后,采用角钢将所述钢牛腿固定在塔柱的劲性骨架上。

18.可选择地,吊装所述钢牛腿的方法包括:

19.在所述钢牛腿的壁板上端开设一组吊装孔;

20.使用吊具贯穿所述吊装孔以连接所述钢牛腿和吊机;

21.所述吊具包括用于贯穿所述吊装孔的钢管、夹持所述钢管两端的一对钢板、连接所述一对钢板顶部的耳板,以及锁定所述钢管末端的螺母。

22.进一步地,所述在所述当前安装位置上吊装所述左侧模块和右侧模块之前,在已安装的所述钢牛腿上设置钢锚梁顶升系统。

23.优选地,所述使所述钢锚梁落架到所述钢牛腿上之前,对钢锚梁和钢牛腿边缘进行标记。

24.进一步优选地,在塔柱的当前安装位置安装钢锚梁安装支架,用于定位所述钢牛腿和钢锚梁。

25.与现有技术相比较,本技术具有如下优势:

26.(1)本技术的方法,将整体式钢锚梁分拆为四个部分进行预制,吊装到安装位置之后进行拼装,降低了每次吊装的载荷,实现了小型运输、使用小型吊装设备的施工要求;

27.(2)本技术的方法,所使用的钢锚梁增加了安装间隔,该安装间隔在钢锚梁的左侧模块和右侧模块吊装到位之后进行安装,一方面保证了左侧模块和右侧模块结构功能上的相对独立性,另一方面也保持了结构上的整体性

28.(3)本技术的方法,所述钢锚梁与钢牛腿连接之前先顶升后落架,顶升之后预留了安装所述安装间隔的人工操作空间,也可以校正钢锚梁与钢牛腿之间的对接位置,使得落架后实现精确就位。

附图说明

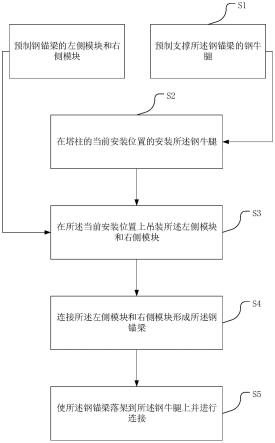

29.图1为本技术独塔斜拉桥整体式钢锚梁塔上散拼施工方法的施工流程图。

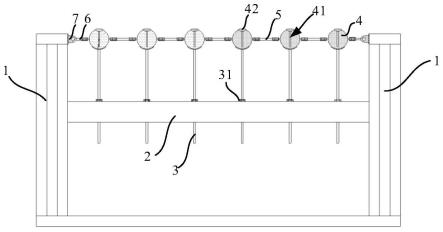

30.图2为本技术所使用的钢锚梁的结构示意图。

具体实施方式

31.以下结合附图和具体实施方式对本技术作进一步详细描述。

32.参考图1,本技术的独塔斜拉桥整体式钢锚梁塔上散拼施工方法包括如下步骤:

33.s1:预制钢锚梁的左侧模块和右侧模块,预制支撑所述钢锚梁的钢牛腿。如图2所示,本技术的钢锚梁1沿其纵长方向分为左侧模块11、右侧模块12,以及左侧模块11和右侧模块12之间的安装间隔13。所述左侧模块11包括底板、两个垂直连接于所述底板上的腹板,以及设置于两腹板之间的锚固部;所述右侧模块12的结构与左侧模块11镜像对称;所述左侧模块11和右侧模块12在工厂预制之后整体运输到施工现场等待吊装就位。所述安装间隔13由连接所述左侧模块11和右侧模块12的工艺板所限定,在一种可能的实施方式中,所述工艺板包括连接左侧模块11的底板和右侧模块12的底板的临时码板(未图示),以及连接左侧模块11的腹板和右侧模块12的腹板上沿的若干连接板,所述若干连接板在功能上能防止钢锚梁1整体变形,在外观上能与左侧模块11、右侧模块12保持一致性。这些工艺板在左侧模块11和右侧模块12在塔柱上初步定为之后进行现场散拼。

34.所述钢牛腿按照常规设置通常包括壁板、上承板、腹板、套管、连接板、翼缘板、加筋板、剪力钉等,钢牛腿通常在工厂进行预制以保证质量,但现场使用的吊机和常规吊具无法很好地吊装该钢牛腿时,对钢牛腿及吊具进行如下改造:

35.在所述钢牛腿的壁板上端开设一组吊装孔,使用吊具贯穿所述吊装孔以连接所述

钢牛腿和吊机。本实施例中,所开设的吊装孔为两个,拟采用两点吊装的方式进行起吊,但是两个吊装孔距离钢牛腿壁板上缘的距离较大,常规的简易卡环无法满足起吊要求,由此设置了专用吊具:包括用于贯穿所述吊装孔的钢管、夹持所述钢管两端的一对钢板、连接所述一对钢板顶部的耳板,以及锁定所述钢管末端的螺母,还可以在螺母和钢板之间增加设置加劲板,防止钢板和钢管变形。所述一对钢板的长度可适应吊装尺寸进行选择,且该吊具可以利用施工现场的材料进行加工,使用方便。

36.某工程项目的独柱斜拉桥的中跨和边跨长度不同,使得整桥以塔柱为中心呈非对称结构,由此所设计的每个钢锚梁都具有大里程锚固部和小里程锚固部,钢锚梁在塔柱对应的安装位置就位时务必确认对应的锚固部,对应钢锚梁受力情况,对应设置了大里程钢牛腿和小里程钢牛腿,各个钢牛腿在塔柱对应的安装位置就位时也务必确认对应的正确的钢牛腿。

37.s2:在塔柱的当前安装位置的安装所述钢牛腿;

38.本实施例中,钢锚梁随着塔柱的增高而安装,塔柱分节段进行劲性骨架的安装、钢筋绑扎和混凝土浇筑,对于当前节段,劲性骨架安装完成之后,可进行当前节段的第一个钢锚梁的安装,钢锚梁通过钢牛腿支撑,因此首先安装当前安装位置的钢牛腿。

39.所述钢牛腿吊装就位之前,采用钢板对钢牛腿安装基础进行测量和整平;为了提升定位精确性,优选使用钢锚梁安装支架辅助钢牛腿和后续钢锚梁的定位,但是在其他的实施例中,对定位方法进行改进之后可以省略钢锚梁安装支架的作用时,钢锚梁安装支架不是必须的结构。进一步地,钢牛腿需要按照前述的大里程和小里程的对应性进行安装。

40.所述钢牛腿吊装就位之后,先将钢牛腿与劲性骨架进行临时固定,校核索导管入塔、出塔侧管中心位置,校核大、小里程钢牛腿顶板标高是否在同一水平面,据此进行精确定位后用l75角钢将钢牛腿固定在劲性骨架上,由此完成了钢牛腿的精确就位。

41.s3:在所述当前安装位置上吊装所述左侧模块和右侧模块;

42.本实施例中,在已安装的所述钢牛腿上设置钢锚梁顶升系统,所述钢锚梁顶升系统包括4个32吨千斤顶,控制这4个千斤顶同步顶升,使得成整体之前的钢锚梁平稳抬高,方便进行后续的焊接工序。

43.进一步地,吊装所述左侧模块和右侧模块之前,还需要测定理论锚点,确认所述左侧模块和右侧模块的安装位置,并且在左侧模块和右侧模块吊装到位之后,还需要进行复测。

44.s4:连接所述左侧模块和右侧模块形成所述钢锚梁;

45.对钢锚梁和钢牛腿边缘进行标记,方便起升钢锚梁后下放精确定位,在钢锚梁对接焊缝处塞3mm钢板设置预拱度;临时码板焊接,在左右侧钢锚梁两端及中间各设置一块码板并与钢锚梁焊接固定;将竖向及顶面连接板焊接连接;将钢锚梁通过前述的钢锚梁鼎盛系统同步顶升50cm高,便于对接焊缝陶瓷衬垫安装、焊缝打磨、平整度检查等;左、右侧钢锚梁底板对接熔透焊缝焊接施工,其他筋板焊接,对焊缝检测,合格后对焊缝底面打磨。临时码板和连接板焊接主要为是了确保钢锚梁在顶升和后续底板对接焊缝焊接完成后,钢锚梁不变形。

46.s5:使所述钢锚梁落架到所述钢牛腿上并进行连接。

47.本实施例中,根据在先标记的钢锚梁和钢牛腿边缘的标记线对两者进行精确定

位。钢锚梁精确就位在钢牛腿上之后,边跨侧钢锚梁与钢牛腿采用三面环向焊接的方式予以固定,中跨侧钢锚梁与钢牛腿采用高强螺栓临时固结,便于后续对斜拉索进行索力的调整。

48.每节段混凝土第一个钢锚梁就位到位后可开始主塔对应节段钢筋的绑扎,节段内第二套钢锚梁和主塔钢筋可同步施工,单套钢锚梁焊接就位时间为2~2.5天。

49.综上所述,本技术独塔斜拉桥整体式钢锚梁塔上散拼施工方法,将整体式钢锚梁分拆为四个部分进行预制,吊装到安装位置之后进行拼装,降低了每次吊装的载荷,实现了小型运输、使用小型吊装设备的施工要求,适用于运输和吊装条件不佳的施工区域。

50.上述实施例为本技术较佳的实施方式,但并不仅仅受上述实施例的限制,其他的任何未背离本技术的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,均包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。