1.本实用新型涉及真空镀膜技术领域,尤其是涉及一种真空镀铝机。

背景技术:

2.聚酯镀铝膜既有塑料薄膜的特性,又具有金属的特性。薄膜表面镀铝的作用是遮光、防紫外线照射,既延长了内容物的保质期,又提高了薄膜的亮度,从一定程度上代替了铝箔,也具有价廉、美观及较好的阻隔性能,镀铝膜是通过在真空环境中将铝加热蒸发并与氧气结合沉积到薄膜表面形成,而氮气与氧气混合能够保护氧气使氧气更好的与铝结合形成氧化铝,现有的如授权公告号为cn206721353u一种氧化铝真空镀膜机存在不足之处,一是氮气和氧气直接输送到蒸镀空间内与蒸发后的铝结合,这种方式氧气和氮气混合效果较差,影响氧化铝的形成从而影响镀铝效果;二是蒸发舟与镀膜鼓之间的距离不可调整,当需要蒸镀较厚的氧化铝时,只能通过减慢镀膜鼓的转速或者加大铝的蒸发量实现,而铝的蒸发量一旦加大,由于蒸镀时呈扩散状态,其浪费的量也会增多,因此急需对此进行改进。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的不足,提供一种真空镀铝机,通过将氮气和氧气进行预混合提高了铝、氮气和氧气的混合效果,通过丝杆调整蒸发舟的位置,有利于提高镀铝效果。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种真空镀铝机,包括真空箱体、抽真空机和气体输送机,所述真空箱体内部沿薄膜输送方向依次设有放卷辊、镀膜鼓和收卷辊,所述镀膜鼓两侧设有挡板,所述放卷辊和收卷辊位于挡板上方,所述真空箱体内部设有能够上下升降的底座,所述底座上部固定有蒸发舟,所述蒸发舟上部设有铝材,所述铝材位于挡板下方,所述铝材与镀膜鼓之间形成蒸镀空间,所述抽真空机与真空箱体内部通过抽真空管连通,所述气体输送机包括与蒸镀空间连通的气体输送管,所述气体输送管内通有氧气和氮气的混合气体。

6.所述真空箱体内部设有丝杆和导向杆,所述丝杆一端连接有电机,所述底座两侧设有凸台,所述丝杆和导向杆分别贯穿凸台,所述丝杆与凸台螺纹连接,所述底座能够沿着导向杆上下移动。

7.所述蒸发舟包括多个挡块,所述铝材设置在相邻两个挡块之间。

8.所述气体输送机包括氧气输送管、氮气输送管和风扇,所述风扇能够将氧气输送管输送的氧气和氮气输送管输送的氮气输送到气体输送管内。

9.所述氧气输送管和氮气输送管位于风扇下方,所述气体输送管位于风扇上方。

10.所述真空箱体内设有环形出气管,所述环形出气管与气体输送管连通。

11.所述气体输送管包括螺旋部和连接部,所述连接部与环形出气管连接。

12.所述环形出气管包括接口、支架和多个出气孔,所述接口与连接部连接,所述支架上端与挡板下部固定,所述出气孔正对蒸镀空间。

13.所述挡板与镀膜鼓为间隙配合且该间隙能够供薄膜通过。

14.本实用新型的有益效果是:

15.1.通过设置风扇和螺旋部,使得氮气和氧气在输送至蒸镀空间之前已经完成了混合,铝材蒸发后与氮气和氧气的混合气体能够直接结合形成氧化铝并镀到薄膜表面,大大提高了氮气和氧气的混合效果,促进氧气和铝反应生成氧化铝,有利于提高薄膜镀铝的均匀性;

16.2.通过丝杆传动实现底座的上下升降,以调节蒸发舟与镀膜鼓之间的距离,能够有效的调节薄膜表面的镀铝效果,满足更多镀铝需求;

17.3.本实用新型中蒸镀空间位于环形出气管形成的环形空间内,通过多个出气孔对蒸镀空间释放混合气体,有利于铝蒸发后与氧气结合形成氧化铝。

附图说明

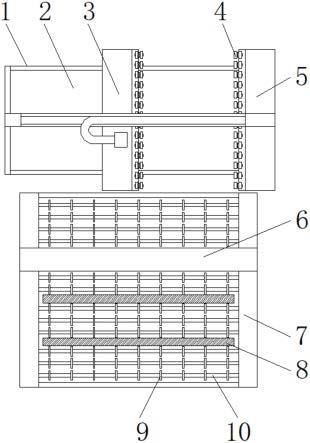

18.图1为本实用新型的结构示意图;

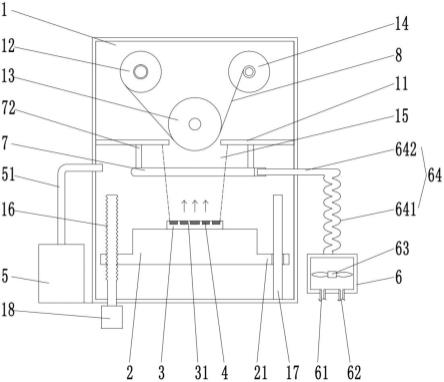

19.图2为环形出气管的结构示意图。

20.图中:真空箱体1、挡板11、放卷辊12、镀膜鼓13、收卷辊14、蒸镀空间15、丝杆16、导向杆17、电机18、底座2、凸台21、蒸发舟3、挡块31、铝材4、抽真空机5、抽真空管51、气体输送机6、氧气输送管61、氮气输送管62、风扇63、气体输送管64、螺旋部641、连接部642、环形出气管7、接口71、支架72、出气孔73、薄膜8。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型作进一步描述:

22.在本说明书的描述中,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。

23.如图1至图2所示,一种真空镀铝机,包括真空箱体1、抽真空机5和气体输送机6,所述真空箱体1内部沿薄膜8输送方向依次设有放卷辊12、镀膜鼓13和收卷辊14,所述镀膜鼓13两侧设有挡板11,所述放卷辊12和收卷辊14位于挡板11上方,所述真空箱体1内部设有能够上下升降的底座2,所述底座2上部固定有蒸发舟3,所述蒸发舟3上部设有铝材4,所述铝材4位于挡板11下方,所述铝材4与镀膜鼓13之间形成蒸镀空间15,所述抽真空机5与真空箱体1内部通过抽真空管51连通,所述气体输送机6包括与蒸镀空间15连通的气体输送管64,所述气体输送管64内通有氧气和氮气的混合气体,本实用新型中,氮气和氧气在输送至蒸镀空间15之前已经完成了混合,铝材4蒸发后与氮气和氧气的混合气体能够直接结合形成氧化铝并镀到薄膜8表面,大大提高了铝材4、氮气和氧气的混合效果,促进氧气和铝反应生成氧化铝,有利于提高薄膜8镀铝的均匀性。

24.蒸发舟3的加热温度范围在1100℃-1200℃之间,镀膜鼓13为低温镀膜鼓,内部通有冷却剂(镀膜鼓13为现有技术,具体结构在本说明书中不加以赘述),铝蒸发与氧气结合生成氧化铝后蒸镀到薄膜8表面冷却,从而在薄膜8表面形成铝膜。

25.抽真空机5能够将蒸镀时产生的多余气体抽出,使得真空箱体1内部始终处于真空

状态。

26.所述真空箱体1内部设有丝杆16和导向杆17,所述丝杆16一端连接有电机18,所述底座2两侧设有凸台21,所述丝杆16和导向杆17分别贯穿凸台21,所述丝杆16与凸台21螺纹连接,所述底座2能够沿着导向杆17上下移动,通过丝杆16传动,实现底座2的上下升降,以调节蒸发舟3与镀膜鼓13之间的距离,能够有效的调节薄膜8表面的镀铝效果,满足更多镀铝需求;具体为,根据蒸镀空间15可知,铝材4向上蒸发时呈现扇形结构,通过调整蒸发舟3的位置能够调整蒸镀空间15的尺寸,当蒸发舟3靠近镀膜鼓13时,铝材4蒸发会更加集中,薄膜8上蒸镀的氧化铝的厚度会更厚;当蒸发舟3远离镀膜鼓13时,铝材4蒸发会更加扩散,薄膜8上蒸镀的氧化铝的厚度会更薄。

27.所述蒸发舟3包括多个挡块31,所述铝材8设置在相邻两个挡块31之间,通过设置挡块31,能够隔离相邻两个铝材4,能够使得铝材4蒸发更加均匀。

28.所述气体输送机6包括氧气输送管61、氮气输送管62和风扇63,所述风扇63能够将氧气输送管61输送的氧气和氮气输送管62输送的氮气输送到气体输送管64内,所述氧气输送管61和氮气输送管62位于风扇63下方,所述气体输送管64位于风扇63上方,氧气和氮气分别通过氧气输送管61和氮气输送管62输送到气体输送机6内部,通过风扇63的旋转,不仅能够能氧气和氮气进行混合,提高混合效果,还能够将混合后的气体输送到气体输送管64中。

29.其中,所述气体输送管64包括螺旋部641和连接部642,混合后的气体依次经过螺旋部641、连接部642后进入到真空箱体1内部,通过设置螺旋部641进一步的对氧气和氮气进行混合,大大提高了氧气和氮气的混合效果。

30.所述真空箱体1内设有环形出气管7,所述环形出气管7与气体输送管64连通,具体为,所述连接部642与环形出气管7连接,所述环形出气管7包括接口71、支架72和多个出气孔73,所述接口71与连接部642连接,所述支架72上端与挡板11下部固定,所述出气孔73正对蒸镀空间15,接口71与连接部642密封连接,气体输送管64内的混合气体能够通过接口71进入环形出气管7内的环形管道内,并通过多个出气孔73将混合气体均匀的输送到蒸镀空间15内。本实用新型中蒸镀空间15位于环形出气管7形成的环形空间内,通过多个出气孔73对蒸镀空间15释放混合气体,有利于铝蒸发后与氧气结合形成氧化铝。

31.所述挡板11与镀膜鼓13为间隙配合且该间隙能够供薄膜8通过,这种设计大大的降低蒸发后的铝跑入挡板11上方的空间内的量,能够不影响蒸镀的进行。

32.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。