一种多规格汇流条端子自动焊接成型设备

【技术领域】

1.本实用新型属于端子焊接技术领域,特别是涉及一种多规格汇流条端子自动焊接成型设备。

背景技术:

2.光伏组件指太阳能电池片被组装后可以实现发电功能的一个单元,太阳能电池片在组装过程中需要经过多道工序处理,以确保光伏组件的性能。光伏组件中,需要将单片的电池片连接成电池串,然后需要利用汇流条将电池串焊接连在一起。中间区域的电池串的连接所需的汇流条有的呈一字形,有的呈t字形,边缘区域的电池串连接所需的汇流条除了要将与电池串连接,有的还需要与接线盒进行连接,因此这里的汇流条还有呈l形的。汇流条除了在形状上有各种差异,在宽度上还有多种规格,如3mm、5mm等。

3.对于上述汇流条的制作,现有技术中专利公开号为cn203304894u公开了一种l形汇流条制造设备,其呈l形分布配备两组端子送料裁切装置,然后在两组端子送料裁切装置的交汇位置设置一焊接单元,将两组端子送料裁切装置输出的端子自动呈l形形状摆放,然后焊接在一起,形成l形汇流条,再利用下料单元将其取出下料,为了提高生产效率,该专利中配备了两组生产l形汇流条的设备,整体构成t形布局。但该技术方案存在以下缺点:1)只能生产l形的汇流条,生产的产品形状较为单一,通用性不强;2) 单边端子的送料长度控制精度不高,导致制作出来的汇流条尺寸精度低;3) 采用电烙铁或回流焊设备,焊接效率低且成本高,焊接质量不够稳定。

4.因此,有必要提供一种新的多规格汇流条端子自动焊接成型设备来解决上述技术问题。

技术实现要素:

5.本实用新型的主要目的在于提供一种多规格汇流条端子自动焊接成型设备,能够实现多种规格形状汇流条的自动生产,通用性高且产品生产尺寸精度高。

6.本实用新型通过如下技术方案实现上述目的:一种多规格汇流条端子自动焊接成型设备,其包括至少两条端子加工生产线、设置在所述两条端子加工生产线一端的焊接单元、将所述两条端子加工生产线上的端子搬运到所述焊接单元上或将焊接好的端子从所述焊接单元上搬运下料的机器人搬运机构,所述机器人搬运机构按照设定的汇流条形状将端子摆放在所述焊接单元上。

7.进一步的,所述端子加工生产线沿料带输送方向依次包括料盘放料单元、沾助焊剂单元、烘干缓存单元、矫直单元、拉料单元以及裁切单元。

8.进一步的,所述烘干缓存单元包括一箱体、设置在所述箱体内的若干导向滚轮以及设置在所述箱体内对所述箱体内部进行加热的加热件。

9.进一步的,所述拉料单元包括对端子料带进行初步限位的输送流道、从上下两侧伸入所述输送流道内夹持端子料带的夹料模组、驱动所述夹料模组沿所述输送流道移动的

驱动件。

10.进一步的,所述裁切单元包括第二气缸、受所述第二气缸驱动进行上下运动的上模块、固定在所述上模块上且位于输出侧边缘的上切刀、位于所述上切刀下方且与其配合实现裁切的下切刀。

11.进一步的,在所述拉料单元与所述裁切单元之间设置有压料单元,所述压料单元包括第三气缸、受所述第三气缸驱动进行上下运动压持端子料带的压料头。

12.进一步的,所述机器人搬运机构包括机械手、设置在所述机械手的活动端的吸附模组,所述吸附模组上设置有至少三组吸嘴模块,其中两组所述吸嘴模块分别用于吸附所述两条端子加工生产线输出的端子,另外一组所述吸嘴模块用于吸附焊接好后的汇流条端子。

13.进一步的,所述焊接单元包括焊台,所述焊台上设置有对端子进行定位的定位基准块、与所述定位基准块配合对端子的水平位置进行限位的水平限位模组,所述定位基准块位置能够调节的安装在所述焊台主体上;所述焊台的上方设置有压持端子的压持模组。

14.进一步的,还包括对焊接区域进行检测的ccd检测模组。

15.进一步的,所述端子加工生产线还包括承接所述裁切单元裁断端子的第一支撑载台;所述第一支撑载台上设置有限定端子位置的限位凹槽。

16.与现有技术相比,本实用新型一种多规格汇流条端子自动焊接成型设备的有益效果在于:通过设置至少两条端子加工生产线,配合焊接单元与机器人搬运机构,可实现多种不同形状的汇流条端子的自动焊接成型生产,两条端子加工生产线可以分别产出设定长度、设定宽度的两片端子,该两片端子可以相同也可以不同,然后通过机器人搬运机构将其按照设定的汇流条形状结构摆放在焊接单元的焊台上,配合自动焊接单元将其焊接为一体,最后进行检测后输出,大大提高了设备的通用性;在端子加工生产线中,通过设置料带矫直单元和拉料单元,能够有效的保障端子每次裁切下来的端子长度,矫直单元有效的防止了端子料带在输送过程中发生翘曲,为端子精准拉料奠定了基础,通过拉料单元按照设定长度进行精准拉料,保障裁切下来的端子尺寸,进而保障了后续汇流条端子的尺寸精度。

【附图说明】

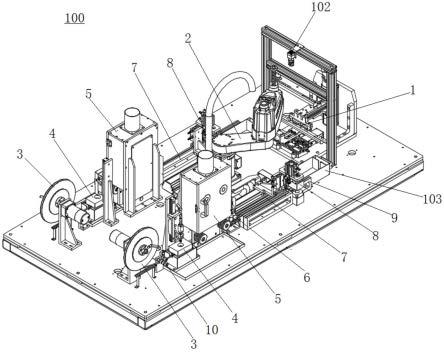

17.图1为本实用新型实施例的立体结构示意图;

18.图2为本实用新型实施例的俯视结构示意图;

19.图3为本实用新型实施例中沾助焊剂单元的结构示意图;

20.图4为本实用新型实施例中烘干缓存单元的结构示意图;

21.图5为本实用新型实施例中拉料单元的立体结构示意图;

22.图6为本实用新型实施例中拉料单元的俯视结构示意图;

23.图7为本实用新型实施例中夹料模组的结构示意图;

24.图8为本实用新型实施例中裁切单元的立体结构示意图;

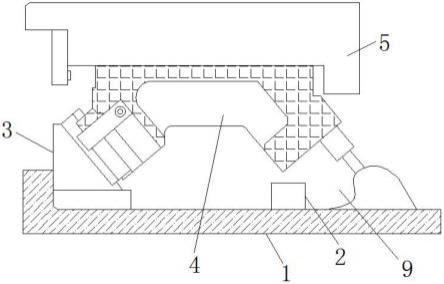

25.图9为本实用新型实施例中裁切单元的前视结构示意图;

26.图10为本实用新型实施例中焊接单元的结构示意图;

27.图中数字表示:

28.100-多规格汇流条端子自动焊接成型设备;

29.1-焊接单元,11-焊台,12-定位基准块,13-压持模组,14-水平限位模组;

30.2-机器人搬运机构;3-料盘放料单元;

31.4-沾助焊剂单元,41-容器盒,42-海绵组,43-盖体,44-精密喷射阀组件;

32.5-烘干缓存单元,51-箱体,52-导向滚轮,53-加热件;6-矫直单元;

33.7-拉料单元,71-输送流道,711-条形槽,72-夹料模组,721-下夹持块, 722-上夹持块,723-第一气缸,73-驱动件,74-第二支撑载台,741-避让缺口,75-支撑板;

34.8-裁切单元,81-第二气缸,82-上模块,83-上切刀,84-下切刀,85

‑ꢀ

弹性压块,86-下模座;

35.9-第一支撑载台,91-限位凹槽;10-导向过渡滚轮组;101-压料单元, 1011-第三气缸,1012-压料头;102-ccd检测模组;103-收料盒。

【具体实施方式】

36.实施例一:

37.请参照图1-图10,本实施例为一种多规格汇流条端子自动焊接成型设备100,其包括至少两条端子加工生产线、设置在所述两条端子加工生产线一端的焊接单元1、将所述两条端子加工生产线上的端子搬运到焊接单元1 上或将焊接好的端子从焊接单元1上搬运下料的机器人搬运机构2,机器人搬运机构2按照设定的汇流条形状将端子摆放在焊接单元1上。

38.所述端子加工生产线沿料带输送方向依次包括料盘放料单元3、沾助焊剂单元4、烘干缓存单元5、矫直单元6、拉料单元7以及裁切单元8。

39.端子料带从料盘放料单元3中输出,经过沾助焊剂单元4自动沾附助焊剂,然后经过烘干缓存单元5进行助焊剂的烘干,并缓存料带,再经过矫直单元6将料带矫直,保障拉料精度和裁切精度,保障产品的尺寸精度,然后经过拉料单元7精准的拉出设定长度的料带,经过裁切单元8裁断后位于一第一支撑载台9上,机器人搬运机构2分别从所述两条端子加工生产线的第一支撑载台9上各吸取一个端子,然后按照设定的汇流条形状摆放到焊接单元1中,通过焊接单元1将两条端子焊接在一起形成汇流条端子产品。

40.本设备主要应用于光伏组件电池板汇流条端子的自动生产,可适用于多种不同规格形状的端子生产,其中包括由端子a与端子b焊接构成的l形汇流条端子或t形汇流条端子,端子a和端子b各自也有不同宽度和不同长度的规格要求;还包括由端子a与端子a的叠加焊接构成的一字型汇流条端子,或端子b与端子b的叠加焊接构成的一字型汇流条端子;或由端子a和端子b构成的其他形状的汇流条端子。两条端子加工生产线分别用于生产不同型号的料带或相同型号的料带,最终在焊接单元1上焊接形成最终的汇流条端子。

41.料盘放料单元3与沾助焊剂单元4之间还设置有导向过渡滚轮组10。

42.沾助焊剂单元4包括容器盒41、设置在容器盒41内的海绵组42、盖在容器盒41上面的盖体43、位于在盖体43上方定时定量往海绵组42上补充助焊剂的精密喷射阀组件44、连通精密喷射阀组件44与容器盒41的助焊剂供给装置(图中未展示),盖体43上开设有开口,供助焊剂滴入容器盒41内。端子料带从海绵组42之间通过,自动沾附助焊剂。

43.烘干缓存单元5包括一箱体51、设置在箱体51内的若干导向滚轮52以及设置在箱体51内对箱体51内部进行加热的加热件53。端子料带依次绕若导向滚轮52在箱体51内缓存

设定长度的端子料带,通过加热件53对箱体51内部进行加热,对端子料带进行烘干,将端子料带上的助焊剂烘干,便于后续端子的输送、裁切以及焊接。

44.矫直单元6采用交替相对设置的托干滚轮对端子料带进行矫直操作。

45.拉料单元7包括对端子料带进行初步限位的输送流道71、从上下两侧伸入输送流道71内夹持端子料带的夹料模组72、驱动夹料模组72沿输送流道 71移动的驱动件73。拉料单元7还包括第二支撑载台74,第二支撑载台74 上表面开设有根据端子料带宽度设计的条形通槽,该条形通槽形成所述输送流道71。输送流道71的底部开设有贯通上下的条形槽711,第二支撑载台 74的主体部分开设有避让缺口741。夹料模组72包括从底部穿过条形槽711 伸入输送流道71内且支撑住端子料带的下夹持块721、位于下夹持块721上方与其配合实现夹持动作的上夹持块722、驱动上夹持块722上下运动的第一气缸723。所述第一气缸723固定在一支撑板75上,驱动件73驱动支撑板 75沿输送流道71进行水平直线移动。当端子料带的宽度发生改变后,直接更换具有对应宽度输送流道的第二支撑载台74即可。避让缺口741为下夹持块721的移动提供了活动空间。

46.裁切单元8包括第二气缸81、受第二气缸81驱动进行上下运动的上模块 82、固定在上模块82上且位于输出侧边缘的上切刀83、位于上切刀83下方且与其配合实现裁切的下切刀84。第一支撑载台9设置在下切刀84的输出侧承接裁切单元8裁切下来的端子。第一支撑载台9上设置有限定端子位置的限位凹槽91。限位凹槽91设置为长条形结构,可适用于各种不同长度的端子限位。为了保障端子裁切的精度,上模块82的底部设置有弹性压块85,弹性压块85的下方设置有支撑端子料带的下模座86,在裁切时,弹性压块 85随着上模块82下降,优先接触端子料带,并压持住端子料带,然后随着上模块82继续下降,上切刀83与下切刀84配合切断端子,保障端子切断过程中位置的稳定性,进而保障了裁切精度。当端子料带的宽度发生改变后,直接更换具有对应宽度限位凹槽91的第一支撑载台9即可。

47.本实施例中,将上切刀83设置在上模块82的输出侧边缘,使得裁切下来的端子坐落在第一支撑载台9上后,上方空间不存在障碍,使得机器人搬运机构2能够直接从第一支撑载台9上将端子顺利取走。

48.在拉料单元7拉持端子到位后,在夹料模组72松开对端子的夹持作用时,为了防止端子发生位移,在拉料单元7与裁切单元8之间设置有压料单元101,压料单元101包括第三气缸1011、受第三气缸1011驱动进行上下运动压持端子料带的压料头1012。压料头1012位于第二支撑载台74末端的上方。

49.为了提高搬运效率,本实施例中机器人搬运机构2采用scara机械手,机械手的活动端设置有吸附模组(图中未展示),本实施例中,吸附模组上设置有至少三组吸嘴模块,其中两组吸嘴模块分别用于吸附所述两条端子加工生产线输出的端子,另外一组吸嘴模块用于吸附焊接好后的汇流条端子。

50.本实施例中为了提高焊接效率,焊接单元1采用电磁感应焊接装置。在其他实施例中,也可以采用其他方式的焊接。

51.焊接单元1包括焊台11,焊台11上设置有对端子进行定位的定位基准块 12,所述定位基准块12位置能够调节的安装在焊台11主体上,为适用于各种不同形状的汇流条端子的焊接定位。焊台11的上方设置有压持端子的压持模组13,在端子焊接时,压住端子主体,保障端子位置的稳定性,进而保障焊接精度和焊接质量。焊台11上还设置与定位基准块12

配合对端子的水平位置进行限位的水平限位模组14,采用气缸驱动限位块活动,将端子位置限制住。

52.为了保障汇流条在后续与电池串焊接应用中的良率,本实施例还包括对焊接区域进行检测的ccd检测模组102。ccd检测模组102设置在所述焊接单元1的上方。

53.所述两条端子加工生产线还包括收集焊接好后的汇流条端子的收料盒 103。ccd检测模组102也可以设置在焊接单元1至收料盒103的搬运路径上。

54.本实施例一种多规格汇流条端子自动焊接成型设备100的有益效果在于:通过设置至少两条端子加工生产线,配合焊接单元与机器人搬运机构,可实现多种不同形状的汇流条端子的自动焊接成型生产,两条端子加工生产线可以分别产出设定长度、设定宽度的两片端子,该两片端子可以相同也可以不同,然后通过机器人搬运机构将其按照设定的汇流条形状结构摆放在焊接单元的焊台上,配合自动焊接单元将其焊接为一体,最后进行检测后输出,大大提高了设备的通用性;在端子加工生产线中,通过设置料带矫直单元和拉料单元,能够有效的保障端子每次裁切下来的端子长度,矫直单元有效的防止了端子料带在输送过程中发生翘曲,为端子精准拉料奠定了基础,通过拉料单元按照设定长度进行精准拉料,保障裁切下来的端子尺寸,进而保障了后续汇流条端子的尺寸精度。

55.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。