1.本发明涉及流体控制技术领域,具体涉及一种侧向泄气漏气阀。

背景技术:

2.漏气阀通常与微型气泵配合使用,构成快速充放气模组,可广泛应用于腕式血压计、智能手表和智能手环等智能穿戴设备,应用于智能穿戴设备中的漏气阀为了实现结构上的微小型化,现有的漏气阀多采用阀壳体或阀座与隔膜配合的结构,例如,公开号为cn201380020898.2的申请公开的阀、流体控制装置、阀整体由阀壳与隔膜结构组成。阀的进气侧与气体发生装置(压电泵)的出气孔流道连通,通过控制阀进气侧与出气侧的压力,实现充泄气过程。既有漏气阀产品的阀壳体或阀座存在着注塑成型或复杂的机加工过程,无独立的阀芯结构,结构松散,制造及组装困难,不利于过程管控,难以进一步降低生产过程中的废品率而造成较高的资源浪费,也不利于实现漏气阀的微小型化和轻薄化。

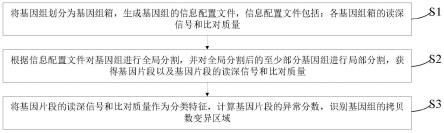

技术实现要素:

3.本发明要解决的技术问题是:为了解决既有漏气阀产品,由于阀壳体或阀座存在着注塑成型或复杂的机加工过程,无独立的模块化阀芯结构,结构松散,不利于过程管控及实现漏气阀的微小型化及轻薄化的问题,现提供一种侧向泄气漏气阀。

4.为了解决上述技术问题,本发明的技术方案是:一种侧向泄气漏气阀,包括:

5.盖板,所述盖板的一侧设有第一凹陷部和第二凹陷部,所述第一凹陷部设有贯穿的通气孔;

6.模块化阀芯,安装于所述盖板,并封盖所述第一凹陷部以形成第一阀室,封盖所述第二凹陷部以形成泄气阀室,所述模块化阀芯包括自靠近盖板侧至远离盖板侧依次层叠在一起而形成整体结构的第一压板、膜结构和第二压板;其中,

7.所述第一压板设有分别连通所述泄气阀室的第一泄气孔和第二泄气孔及正对所述第一凹陷部的第一开口部、围于所述第一泄气孔的外周的第二开口部,所述第二开口部与所述盖板配合,以构成第二阀室,所述第二阀室连通所述通气孔,所述第二泄气孔错开所述膜结构和所述第二压板;

8.所述第二压板设有对应所述第一开口部并朝向盖板侧凸出的第一凸缘及相对所述第一泄气孔和所述第二开口部的第二进气孔,所述第一凸缘设有贯穿的第一进气孔;

9.所述膜结构包括隔膜和中间阀片,所述隔膜用于在所述第二进气孔进气时封堵所述第一泄气孔及在所述通气孔反向通气时打开所述第一泄气孔;所述中间阀片用于在所述第一进气孔进气时发生弹性形变而形成连通所述第一进气孔和所述第一阀室的阀通道及在所述第一进气孔未进气时复位以封堵所述第一进气孔。

10.进一步为了提高中间阀片与第一进气孔之间的配合精度和密封性,所述第一凸缘的中间位置设有背向盖板侧凸出的第二凸缘,所述第一进气孔设于所述第二凸缘,所述第二凸缘与所述第一凸缘之间圆角过渡;

11.所述中间阀片用于在所述第一进气孔未进气时抵紧所述第一凸缘和所述第二凸缘之间的圆角过渡区以封堵所述第一进气孔。

12.进一步,所述第一压板具有延伸部,所述延伸部的一端部伸入所述第二开口部内,另一端部超出所述第一压板;其中,

13.所述延伸部封堵所述第二凹陷部以形成所述泄气阀室,所述第一泄气孔设于所述延伸部的一端部,所述第二泄气孔设于所述延伸部的另一端部。

14.进一步,所述盖板的材料为金属材料或高分子材料或金属高分子复合材料。

15.进一步,所述第一压板的材料为金属材料或高分子材料或金属高分子复合材料。

16.进一步,所述第二压板为高分子聚合物膜片或金属膜片或金属高分子复合膜片。

17.进一步,所述隔膜包括相互连接的接合部和变形部,所述接合部夹紧在所述第一压板和所述第二压板之间,所述变形部正对所述第一泄气孔及第二开口部,用于封堵或打开所述第一泄气孔。

18.进一步,所述盖板由一层平板构成或由若干层平板层叠而成。

19.采用上述技术方案后,本发明具有以下有益效果:

20.1、盖板整体呈平板状,模块化阀芯呈层叠结构,二者平对平贴合组装构成的漏气阀,无独立设置的阀壳体或阀座,无既有漏气阀产品结构中阀壳体或阀座的注塑成型或复杂的机加工过程,更易于漏气阀的微小型化和轻薄化,同时,模块化阀芯和盖板分体制作,然后贴合封装,有利于批量化生产中的过程管控;

21.2、漏气阀采用独立的模块化模块化阀芯,无需组装成完整的漏气阀产品就能对作为漏气阀性能关键评价指标的正向开启性能和反向截止性能进行检验检测,在中间过程对最终产品质量进行把控,有利于进一步降低废品率,避免基于废品的后续生产过程带来的原材料和人工等资源的浪费;

22.3、第一进气孔设置于第二凸缘的中心或中心位置附近,中间阀片抵紧第一凸缘和第二凸缘之间的圆角过度区,即是,第一进气孔的孔口边缘不直接接触中间阀片,避免了第一进气孔在加工过程中的尺寸位置偏差或孔口边缘在加工过程中形成的飞边毛刺影响中间阀片与第一进气孔之间的配合精度和密封性,进而提高了中间阀片的反向截止性能,避免漏气阀失效;

23.4、泄气过程,气体经由侧向设置的第二泄气孔流出,第二泄气孔侧置,外设装置安装时无需考虑避让泄气孔,且通气孔所在的连接外设储气装置的安装面平整,便于外设储气装置的安装,提高了产品适用性。

附图说明

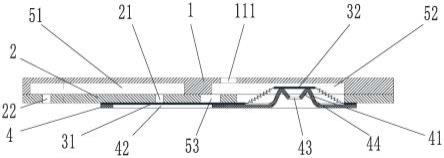

24.图1为本发明的实施例中的由一层平板构成盖板的示意图;

25.图2为本发明的实施例中的由一层平板构成盖板的另一视角示意图;

26.图3为本发明的实施例中的由多层平板层叠构成盖板的示意图;

27.图4为本发明的实施例中的整体呈圆锥状的第一凸缘剖切示意图;

28.图5为本发明的实施例中的整体呈圆柱状的第一凸缘剖切示意图;

29.图6为本发明的实施例中的模块化阀芯的分散结构示意图;

30.图7为本发明的实施例中的模块化阀芯分散机构的另一视角的示意图;

31.图8为本发明的实施例中的侧向泄气漏气阀的结构示意图;

32.图9为本发明的实施例中的侧向泄气漏气阀充气过程示意图;

33.图10为本发明的实施例中的侧向泄气漏气阀泄气过程示意图。

具体实施方式

34.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成,方向和参照(例如,上、下、左、右、等等)可以仅用于帮助对附图中的特征的描述。因此,并非在限制性意义上采用以下具体实施方式,并且仅仅由所附权利要求及其等同形式来限定所请求保护的主题的范围。

35.如图1-图10所示,一种侧向泄气漏气阀,包括盖板1和模块化阀芯;其中,

36.盖板1的一侧设有第一凹陷部11和第二凹陷部12,第一凹陷部11设有贯穿的通气孔111;

37.模块化阀芯安装于盖板1,并封盖第一凹陷部11以形成第一阀室52,封盖第二凹陷部12以形成泄气阀室51,模块化阀芯包括自靠近盖板1侧至远离盖板1侧依次层叠在一起而形成整体结构的第一压板2、膜结构3和第二压板4;

38.第一压板2设有分别连通泄气阀室51的第一泄气孔21和第二泄气孔22及正对第一凹陷部11的第一开口部23、围于第一泄气孔21的外周的第二开口部24,第二开口部与盖板配合,以构成第二阀室53,第二阀室53连通通气孔111,第二泄气孔22错开膜结构3和第二压板4;

39.第二压板4设有对应第一开口部23并朝向盖板1侧凸出的第一凸缘41及相对第一泄气孔21和第二开口部24的第二进气孔42,第一凸缘41设有贯穿的第一进气孔43;

40.膜结构3包括隔膜31和中间阀片32,隔膜31用于在第二进气孔42进气时封堵第一泄气孔21及在通气孔111反向通气时打开第一泄气孔21;中间阀片32用于在第一进气孔43进气时发生弹性形变而形成连通第一进气孔43和第一阀室52的阀通道及在第一进气孔43未进气时复位以封堵第一进气孔43。

41.为了更好地了解本实施例中的侧向泄气漏气阀,下面对其做进一步地解释和说明,定义朝向盖板侧1为朝上,第一凹陷部11和第二凹陷部12设于盖板1的下表面,但不限于此。

42.如图1-图10所示,一种侧向泄气漏气阀,包括盖板1以及与盖板1固定连接的模块化阀芯:

43.盖板1,部分下表面朝上凹陷以形成第一凹陷部11和第二凹陷部12,盖板1上还设有贯穿的通气孔111,通气孔111与第一凹陷部11连通;

44.盖板1整体呈平板状,可由一层平板构成,如图1、图2所示。也可由多层平板层叠构成,如图3所示,在本实施例中,盖板1由一层平板构成,有利于减小工艺难度和降低制造成本,构成盖板1的材料可以为高分子材料,高分子与金属组成的复合材料或金属材料,在此不做限定,但要求具有足够的刚性。在本实施例中,盖板1材质为金属,利于提升结构的整体刚度和稳定性。

45.模块化阀芯,安装于盖板1,并封盖第一凹陷部11以形成第一阀室52,封盖第二凹

陷部12以形成泄气阀室51,包括层叠在一起而形成整体结构第一压板2、膜结构3和第二压板4,第一压板2和第二压板4反向压紧在膜结构3的上下两侧。模块化阀芯的第一压板2的上表面与盖板1的下表面贴合并形成密封固定连接。

46.具体地,盖板1整体呈平板状,模块化阀芯呈层叠结构,二者平对平贴合组装构成的漏气阀,无独立设置的阀壳体或阀座,无既有漏气阀产品结构中阀壳体或阀座的注塑成型或复杂的机加工过程,更易于漏气阀的微小型化和轻薄化,同时,模块化阀芯和盖板1分体制作,然后贴合封装,有利于批量化生产中的过程管控。且通气孔111所在的连接外设储气装置的安装面平整,便于外设储气装置的安装,提高了产品适用性。

47.第一压板2上设有连通泄气阀室51的第一泄气孔21和第二泄气孔22,还设有间隔开的第一开口部23和第二开口部24,第二泄气孔22错开膜结构3和第二压板4,第一开口部23相对第一凹陷部11设置,第二开口部24设置在第一泄气孔21的外周,并与盖板1配合构成第二阀室53,第二阀室53也与通气孔111连通;第二压板4正对第一开口部23区域的中央位置或中央位置附近朝上凸出形成为第一凸缘41,第一凸缘41的顶部中心位置或中心位置附近朝下凸出形成为第二凸缘44,即是,第一凸缘41与第二凸缘44的凸出方向相反,第一凸缘41的上升沿与第二凸缘44的上升沿之间圆角过度,第二凸缘44的中心位置或中心位置附近设置有第一进气孔43。

48.第一压板2具有延伸部,延伸部的一端部伸入第二开口部24内,另一端部超出第一压板2;其中,

49.延伸部封堵第二凹陷部11以形成泄气阀室51,第一泄气孔21设于延伸部的一端部,第二泄气孔22设于延伸部的另一端部,如图6、图7所示。如此设置,可以进一步缩减第一压板2的尺寸,进一步做到微小型化。在本实施例中,延伸部的上表面和下表面均与第一压板2齐平。

50.第一凸缘41呈梯形圆锥状,如图4所示,或为圆柱状,如图5所示,在此不做限制。

51.同时,第二压板4相对第一泄气孔21和第二开口部24设有第二进气孔42。

52.膜结构3包括隔膜31和中间阀片32,隔膜31包括接合部和变形部,隔膜31通过接合部与第一压板2、第二压板4固定连接,变形部正对第一泄气孔21及第二开口部24,变形部在第二进气孔42进气时封堵第一泄气孔21,在通气孔111反向通气时向下变形,打开第一泄气孔21,中间阀片32由第一连接部、第二连接部和阀片本体组成,其中,中间阀片32通过其第一连接部与第一压板2、第二压板4固定连接,阀片本体与第一连接部通过第二连接部连接,第二连接部上设置有至少一个贯穿的孔部,孔部的截面形状可以为圆形、矩形、多边形等,在此不做限制。

53.阀片本体抵住第一凸缘41与第二凸缘44之间的圆角过度区域,并覆盖第一进气孔43,中间阀片32因阀片本体抵住圆角过度区域而朝向第一阀室52发生弹性变形。中间阀片32用于在第一进气孔43进气时进一步发生弹性形变而形成连通第一进气孔43和第一阀室52的阀通道及在第一进气孔43未进气时稍微复位以封堵第一进气孔43。初始状态下,阀片本体覆盖住第一进气孔43,第一进气孔43与第一阀室52不连通。

54.隔膜31和中间阀片32一体成型或分体设置,在本实施例中,隔膜31和中间阀片32一体成型构成膜结构3,有利于减小工艺难度和降低制造成本。膜结构3为弹性体膜,如,硅胶膜、橡胶膜、tpu膜或其他弹性体膜,在此不做限制,便于变形部、第二连接部和阀片本体

在压差作用下产生弹性变形。

55.构成第一压板2的可以为高分子材料,高分子与金属组成的复合材料或金属材料在此不做限定,但要求具有足够的刚性。在本实施例中,第一压板2材质为金属。有利于提升结构的整体刚度和稳定性。

56.第二压板4的材质可以为高分子聚合物膜片、金属膜片或高分子聚合物与金属组成的复合材料膜片,在此不做限制。

57.第一开口部23覆盖第一凸缘41及抵住圆角过度区域的阀片本体和第二连接部,以避让第一凸缘41及中间阀片32朝向第一阀室52的变形,同时,第一凹陷部11覆盖第一凸缘41及抵住圆角过度区域的阀片本体和第二连接部,以避让第一凸缘41及中间阀片32朝向第一阀室52的变形。需要说明的是,初始状态下,阀片本体与第一阀室52的底面具有间隙;如图6-图10所示。

58.具体地,本实施例采用独立的模块化模块化阀芯,无需组装成完整的漏气阀产品就能对作为漏气阀性能关键评价指标的正向开启性能和反向截止性能进行检验检测,在中间过程对最终产品质量进行把控,有利于进一步降低废品率,避免基于废品的后续生产过程带来的原材料和人工等资源的浪费;第一进气孔43设置于第二凸缘44的中心或中心位置附近,阀片本体抵住第一凸缘41和第二凸缘44之间的圆角过度区,即是,第一进气孔43的孔口边缘不直接接触阀片本体,避免了第一进气孔43在加工过程中的尺寸位置偏差或孔口边缘在加工过程中形成的飞边毛刺影响中间阀片与第一进气孔43之间的配合精度和密封性,进而提高了中间阀片32的反向截止性能,避免漏气阀失效。

59.基于上述结构,本实施例的侧向泄气漏气阀的工作过程为:

60.充气时,具有一定压力的气体流经第二进气孔42,促使隔膜31的变形部朝向第一泄气孔21方向变形,同时,相同压力的气体流经第一进气孔43顶起中间阀片32的阀片本体,中间阀片32产生弹性变形,阀片本体与圆角过度区之间产生间隙,形成连通第一进气孔43和第一阀室52的阀通道,压力气体流经第一进气孔43和阀通道后,进入第一阀室52,这一过程会产生压降,即第一阀室52内的气体压力小于流经第一进气孔43的气体压力,由于第一阀室52与第二阀室53连通,即是,第二阀室53的压力小于流经第二进气孔42的气体压力,在压差作用下,隔膜31的变形部克服自身的弹性变形阻力朝第一泄气孔21方向产生弹性变形,并封堵第一泄气孔21,由于第一泄气孔21被封堵,具有一定压力的气体只能经过第一进气孔43流入第一阀室52,再经通气孔111流出到外设的储气装置中,如图9所示。

61.泄气时,第一进气孔43和第二进气孔42停止进气,压力降低,储存于外设的储气装置内的具有一定压力的气体经通气孔111流入第一阀室52、第二阀室53,中间阀片32的阀片本体在中间阀片32自身变形回复力和阀片本体两侧压差的共同作用下,迅速压靠至圆弧过度区,并封堵第一进气孔43,阻断第一阀室52内的气体经第一进气孔43流出的路径,同时,封堵第一泄气口的隔膜31的变形部在两侧气体压差的作用下,解除对第一泄气孔21的封堵,此时,由外设的储气装置经通气孔111流入第一阀室52、第二阀室53内的压力气体只能由第一泄气孔21流经泄气阀室51从第二泄气孔22流出,完成泄气,如图10所示。

62.具体地,泄气过程,气体经由侧向设置的第二泄气孔22流出,第二泄气孔22侧置,外设装置安装时无需考虑避让第二泄气孔22。

63.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完

全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。