1.本发明属于生物质热解与化学链制氢技术领域,尤其涉及一种生物质热解化学链制氢装置及工艺。

背景技术:

2.生物质制氢技术目前主要有微生物法和热化学转化法,其中热化学转化法制氢技术包括生物质气化法制氢、生物质热解法制氢和生物质超临界法制氢;生物质气化法和生物质热解法制氢均是利用产生的co和ch4等气体经过蒸汽重整反应转化为h2和co2,然后将得到的气体经过净化、分离等工艺制备出高纯度氢气,虽然这种气化、裂解、重整、净化、脱碳的技术路线可以实现生物质制备高纯氢气,但是由于技术流程长,能耗高以及操作复杂,制氢成本大幅度增加。

3.化学链技术由于其具有内分离co2、低

㶲

损失、低no

x

排放等特点,在制氢中有着广泛的应用,目前常规的应用方式主要包括化学链重整制氢、钙链循环制氢和化学链制氢;化学链重整制氢是将化学链燃烧和甲烷水蒸气重整相结合,重整产生的合成气经过水气变换和变压吸附后得到高纯度氢气;钙链循环制氢是利用钙基吸收剂来吸收co2,同样需要经过水气变换和变压吸附后得到高纯度氢气;化学链制氢是将水蒸气-铁法制氢和化学链燃烧相结合,此过程利用煤/生物质气化生成的合成气还原载氧体,还原的载氧体与水蒸气反应生成高纯度氢气。与前两者相比,化学链制氢不再需要水气变换和变压吸附就能实现co2捕集和得到高纯度氢气,但化学链制氢过程也同样存在煤/生物质等利用效率不高,气化过程需要引入热量等。

4.针对生物质气化热解法制氢和化学链制氢中存在的问题,中国发明专利2016104996152中将生物质热解和化学链燃烧相结合,将工艺过程主要分为热解单元、化学链制氢单元和余热回收单元,该工艺克服了生物质热解制氢流程长的问题,得到的含氢气体只需要经过冷凝除水即可得到高纯度氢气,但此过程中热解单元仍然需要外界热量的输入;中国发明专利201410326789x中提出一种生物质热解及化学链制氢耦合连续反应的装置与方法,装置包括热解气化反应器和旋转化学链膜反应制氢装置,此过程中热解气化反应器仍然需要外界提供热量,并且在旋转化学链膜制氢过程中载氧体需经过两次氧化,过程较为复杂,不易操作控制。

5.上述制氢方法均未考虑生物质热解、气化过程所需的热量来源,并且载氧体的催化和载热能力也未得到充分利用。

技术实现要素:

6.本发明的目的在于提供一种生物质热解化学链制氢装置及工艺,利用可再生能源——生物质制取高纯度氢气,工艺过程清洁、减少了环境污染,丰富了利用途径;通过耦合热解和气化过程实现生物质的高质转化;通过载氧体循环减少系统反应器数量,载氧体即为气化过程提供晶格氧,也可作为载热颗粒,实现制氢系统自热循环,同时起到了催化作

用。

7.为实现上述目的,本发明工艺采用如下装置:一种生物质热解化学链制氢装置,包括旋风热解反应器、鼓泡床气化反应器和制氢反应器;所述旋风热解反应器上部为圆柱型筒体,下部为圆锥型筒体,圆柱顶部设热解气出口,上部一侧设有生物质原料入口,另一侧设有载氧体循环载热颗粒入口,两侧入口均与筒体相切,旋风热解反应器下部设有固体出口插入鼓泡床气化反应器内部;旋风热解反应器顶部出口依次连接第一旋风分离器、第一布袋除尘器和第一换热器;所述鼓泡床气化反应器底部设有水蒸气入口,右侧设有合成气出口,左侧设有载氧体溢流管连接制氢反应器;鼓泡床气化反应器合成气出口依次连接第二旋风分离器、第二布袋除尘器、压缩机和第二换热器;所述制氢反应器底部设有水蒸气入口,顶部设有气固混合物出口,与第三旋风分离器连接;第三旋风分离器顶部出口依次连接第三换热器和气液分离器,第三换热器和气液分离器均与泵连接,第三旋风分离器底部位于载氧体入口斜上方。

8.本发明提供了一种生物质热解化学链制氢工艺,采用上述的生物质热解化学链制氢装置,生物质化学链制氢时,载氧体为生物质热解提供热量,为生物质半焦气化反应提供晶格氧,并在生物质热解和气化反应中起到催化作用,具体工艺过程如下:s1:旋风热解:经过干燥的生物质颗粒从原料入口利用螺旋进料器送入旋风热解反应器,与从载氧体入口进入的高温载氧体旋转混合,生物质颗粒被迅速加热发生快速催化热解反应,并且实现快速气固分离,生物质热解过程中所需热量由载氧体提供,同时载氧体还起到催化作用,将重质焦油组分转变为轻质焦油,改善焦油的品质,热解反应产生的油气和热解气从上部热解气出口排出进入第一旋风分离器,依次通过第一布袋除尘器和第一换热器,进行气体除尘和冷凝后,焦油被冷凝为液体与热解气分离;载氧体和热解反应生成的生物质半焦固体从旋风热解反应器底部通过料腿进入鼓泡床气化反应器;s2:气化:在鼓泡床气化反应器中,部分生物质半焦与气化剂水蒸气反应生成合成气,剩余生物质半焦则直接与载氧体释放的晶格氧发生氧化反应,使得反应器内的生物质半焦全部参与反应,鼓泡床气化反应器运行温度为650-900℃,运行压力为0.1-2mpa,反应生成的合成气依次通过第二旋风分离器和第二布袋除尘器除去合成气中的灰尘,经过压缩机提质后,与循环水进行换热为鼓泡床气化反应器和制氢反应器提供水蒸气;还原态载氧体经过溢流管进入制氢反应器;s3:制氢:在制氢反应器中,还原态载氧体在上升过程中与水蒸气发生氧化反应再生为氧化态并生成氢气,氧化反应放出的热量加热载氧体,携带热量的载氧体与氢气、水蒸气进入第三旋风分离器进行气固分离,分离后的载氧体进入旋风热解反应器作为载热体和催化剂,气体与泵送的循环水换热,换热后的气体经过气液分离器产生高纯度氢气,冷凝的水通过泵进行循环使用。

9.进一步地,所述生物质为农作物废弃物。

10.进一步地,所述载氧体为fe3o4或者铁矿石。

11.进一步地,旋风热解反应器的运行温度为500-600℃,操作压力为0.1-1mpa。

12.进一步地,鼓泡床气化反应器的运行温度为700-800℃,操作压力为0.1-0.9mpa。

13.进一步地,制氢反应器的运行温度为900-1100℃,操作压力为0.1-2mpa。

14.与现有技术相比,本发明取得的有益效果:(1)载氧体既作为循环载热颗粒,同时也为气化过程提供晶格氧,载氧体在旋风热解器、鼓泡流化床气化器和制氢反应器中循环,使生物质热解化学链制氢系统形成自热循环,无需外界提供热量;(2)利用载氧体作为循环载热颗粒,将生物质热解与化学链制氢相耦合,生物质热解过程与化学链制氢过程结合在一起进行循环制备氢气以及合成气,是连续操作的过程,可以持续的运行,完成了能量以及载氧体的循环利用,与传统化学链制氢相比减少了空气反应器,节省了设备费用;(3)载氧体在整个过程对生物质热解和气化反应具有催化作用,能够改善生物质焦油品质,同时提高生物质半焦气化效率;(4)该工艺将生物质原料进行分级利用、高质转化,可以得到高品质生物质焦油,通过耦合制氢反应器制得的含氢气体不需要经过净化等过程,就可以产生高纯度氢气。

附图说明

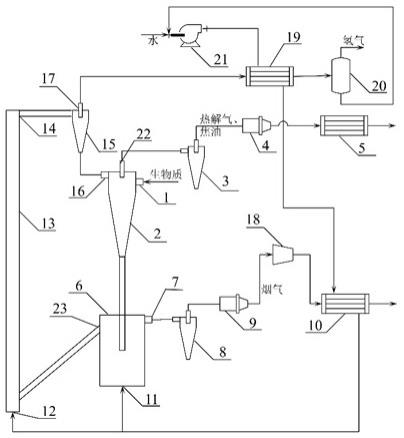

15.图1为本发明的结构装置示意图;图2为生物质热解化学链制氢工艺的物料和能量衡算;1、原料入口;2、旋风热解反应器;3、第一旋风分离器;4、第一布袋除尘器;5、第一换热器;6、鼓泡床气化反应器;7、合成气出口;8、第二旋风分离器;9、第二布袋除尘器;10、第二换热器;11、第一水蒸气入口;12、第二水蒸气入口;13、制氢反应器;14、气固混合物出口;15、第三旋风分离器;16、载氧体入口;17、含氢气体出口;18、压缩机;19、第三换热器;20、气液分离器;21、泵;22、热解气出口;23、载氧体溢流管。

具体实施方式

16.为使本发明的目的、技术方案更加清晰,以下结合实例分析,并参照附图对本发明进一步详细说明。

17.如图1所示,一种生物质热解化学链制氢的装置,包括旋风热解反应器2、鼓泡床气化反应器6和制氢反应器13;旋风热解反应器2上部为圆柱型筒体,下部为圆锥型筒体,顶部设热解气出口22,热解气出口22连接第一旋风分离器3左端,第一旋风分离器3顶端依次连接第一布袋除尘器4、第一换热器5;旋风热解反应器2上部右侧设原料入口1,左侧设载氧体入口16,两侧入口与筒体相切,旋风热解反应器2下端设固体出口,固体出口插入鼓泡床气化反应器6内部。

18.鼓泡床气化反应器6上部右侧设合成气出口7,合成气出口7连接第二旋风分离器8左端,第二旋风分离器8顶端依次连接第二布袋除尘器9、压缩机18和第二换热器10;鼓泡床气化反应器6上部左侧设载氧体溢流管23,载氧体溢流管23向下连接制氢反应器13的底端;鼓泡床气化反应器6底部设第一水蒸气入口11。

19.制氢反应器13底部设第二水蒸气入口12,顶部设气固混合物出口14,气固混合物出口14与第三旋风分离器15左端连接;第三旋风分离器15顶部出口依次连接第三换热器19和气液分离器20,第三换热器19和气液分离器20均与泵21连接,第三旋风分离器15底部位

于载氧体入口16斜上方。

20.基于上述装置的一种生物质热解化学链制氢工艺,具体步骤如下:s1:旋风热解:经过干燥的生物质颗粒从原料入口1利用螺旋进料器送入旋风热解反应器2,与从载氧体入口16进入的高温载氧体旋转混合,生物质颗粒被迅速加热发生快速催化热解反应,并且实现快速气固分离,旋风热解反应器2中运行温度为500-600℃,运行压力为0.1-1mpa,生物质热解过程中所需热量由载氧体提供,同时载氧体还起到催化作用,将重质焦油组分转变为轻质焦油,改善焦油的品质,热解反应产生的油气和热解气从上部热解气出口22排出进入第一旋风分离器3,依次通过第一布袋除尘器4和第一换热器5,进行气体除尘和冷凝后,焦油被冷凝为液体与热解气分离;载氧体和热解反应生成的生物质半焦固体从旋风热解反应器2底部通过料腿进入鼓泡床气化反应器6;s2:气化:在鼓泡床气化反应器6中,部分生物质半焦与气化剂水蒸气反应生成合成气,剩余生物质半焦则直接与载氧体释放的晶格氧发生氧化反应,使得反应器内的生物质半焦全部参与反应,鼓泡床气化反应器运行温度为650-900℃,运行压力为0.1-2mpa,反应生成的合成气依次通过第二旋风分离器8和第二布袋除尘器9除去合成气中的灰尘,经过压缩机18提质后,与循环水进行换热为鼓泡床气化反应器6和制氢反应器13提供水蒸气;还原态载氧体经过溢流管23进入制氢反应器13;s3:制氢:在制氢反应器13中,还原态载氧体在上升过程中与水蒸气发生氧化反应再生为氧化态并生成氢气,氧化反应放出的热量加热载氧体,制氢反应器13中运行温度为900-1100℃,运行压力为0.1-2mpa,携带热量的载氧体与氢气、水蒸气进入第三旋风分离器15进行气固分离,分离后的载氧体进入旋风热解反应器2作为载热体和催化剂,气体与泵21送的循环水换热,换热后的气体经过气液分离器20产生高纯度氢气,冷凝的水通过泵21进行循环使用。

21.利用大型化工流程模拟软件对一种生物质热解化学链制氢工艺进行了物料和能量衡算,如图2所示,具体操作条件如下:模拟流程中旋风热解反应器的操作温度为500 ℃,操作压力为0.1 mpa;鼓泡床气化反应器的操作温度为800 ℃,操作压力为1mpa;制氢反应器的操作温度为900 ℃,操作压力为1mpa。

22.如图2所示,生物质进料量为100 kg

·

h-1

,热解生成半焦22.1 kg

·

h-1

,灰分1.84 kg

·

h-1

,挥发分76.1 kg

·

h-1

,挥发分中热解气、焦油、热解水的含量分别为17.8%、47.9%和34.3%。热解生成的半焦和灰分、载氧体fe3o4进入鼓泡床气化反应器,半焦和fe3o4、水蒸气反应生成灰分1.84 kg

·

h-1

,气体1871.9 kg

·

h-1

,其中水、二氧化碳和氮气的含量分别为96.4%、3.6%和0.02%,载氧体fe3o4被部分还原为feo。fe3o4和feo进入制氢反应器与水蒸气反应生成氢气,制氢反应器放出热量通过载氧体带入热解反应器,供给热解反应器的热量为80kw。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。