1.本发明涉及有机硅浆渣水解料再利用技术领域,具体是一种有机硅浆渣水解料资源化利用的方法。

背景技术:

2.在合成氯硅烷过程中会产生一些高沸点、成分复杂的氯硅烷液态物质,该物质夹杂少量流化床带出的硅粉、铜催化剂粉末形成一种黑色的油状混合物,这些被排除反应体系的油状混合物便称为有机硅浆渣。浆渣易燃、且有强烈刺激性,暴露于空气中便会燃烧并形成强酸雾,直接排放会对环境造成严重污染。所以浆渣必须就近处理,目前浆渣的处理手段主要是水解,水解使其中的氯硅烷与水反应生成一种黑色的固体粉末以便作进一步的处理,这种水解后的固体粉末就是有机硅浆渣水解料。但是其内仍然含有铜以及水解重组分可以进行再资源化,因此,提出一种如何对有机硅浆渣水解料进行资源化利用的方法。

技术实现要素:

3.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种有机硅浆渣水解料资源化利用的方法。

4.本发明的技术解决方案如下:

5.一种有机硅浆渣水解料资源化利用的方法,回收有机硅浆渣水解料中的铜离子,经萃取、洗涤、反萃与电积后得到金属铜片,其铜含量为99.995%;同时回收有机硅浆渣水解料中的硅氧烷混合物,将其制备成无定型多孔性白炭黑,其粒径平均分布于3~5μm,sio2含量为≥99%,吸油值为3.0~3.4ml/g,bet比表面积为300~380m2/g。

6.优选地,包括以下步骤:

7.s1:往有机硅浆渣水解料中加入液碱,升温进行溶解反应,反应完成后加水稀释,压滤收集滤液及残渣;

8.s2:往步骤s1中的滤液加入除杂剂,使得滤液中铜离子聚集沉淀,过滤收集杂质沉淀,并得到溶解清液;

9.s3:将步骤s2中的溶解清液加水稀释,加热,同时调节ph值至2-3,升温陈化,制得稀浆料;

10.s4:将步骤s3中的稀浆料压滤收集滤饼,对滤饼洗涤至中性,干燥,得到白色微粉;

11.s5:将步骤s4中白色细粉在900~1150℃下煅烧,制得无定型多孔性白炭黑产品;

12.s6、将步骤s1中的残渣及步骤s2中杂质沉淀投入到酸浸液中浸出铜离子,经过萃取、洗涤、反萃与电积后得到金属铜片。

13.优选地,所述除杂剂为硫化钠溶液。

14.优选地,所述步骤s1中,液碱占有机硅浆渣水解料的30~60wt%,溶解反应的温度为90~135℃,达到温度后反应60~90min。

15.优选地,所述步骤s1中,有机硅浆渣水解料与水的加入质量比为1:1~2。

16.优选地,所述步骤s2中,除杂剂占滤液的0.01~0.05wt%。

17.优选地,所述步骤s3中,溶解清液与水的加入质量比为1:1~3。

18.优选地,所述步骤s3中,在30~65℃下加热搅拌并滴加浓盐酸调节ph。

19.优选地,所述步骤s3中,陈化温度为80~90℃。

20.优选地,所述步骤s6中,酸浸液为浓度15~20wt%的硫酸溶液。

21.本发明的有益效果是:

22.(1)本发明的一种有机硅浆渣水解料资源化利用的方法,利用强碱、高温环境,将有机硅浆渣水解废料中的单质硅粉、硅氧烷混合物直接溶解,分别得到硅酸钠和烷基硅酸钠。具体反应方程式:si naoh h2o

→

na2sio3 2h2↑

;r

n-[-si-o-si-]rn naoh

→rn-si-(ona)m(r:ch3、c2h5、ch2=ch等有机硅单体中常见的烷基)。随后向所得溶解液中投入除杂剂在碱性条件下去除溶解过程中所附带的cu元素杂质,除杂后,将溶解液稀释至指定浓度后,投入浓盐酸将硅酸钠和烷基硅酸钠分别转变为二氧化硅、聚烷基倍半硅氧烷混合粉末,粉末煅烧后便得到白炭黑产品。而废渣溶解残渣、除杂过程中杂质滤饼送往酸浸液酸浸出铜离子,将铜浸出后制备成电解铜片。

[0023]

本发明能够对有机硅浆渣水解料进行资源化利用,可以避免环境污染,避免资源浪费,变废为宝。

具体实施方式

[0024]

以下以具体实施例对本发明的技术方案做进一步说明。

[0025]

以下实施例中所用的有机硅浆渣水解料,具体化验成分如下:

[0026]

序号组成成分平均含量(wt%)1硅粉单质(si)11.42氯化氢(hcl)0.73水(h2o)67.34铜(cu)1.45硅氧烷混合物0.106水解重组分(类似硅氧烷结构)19.7

[0027]

实施例1:

[0028]

s1、在溶解反应釜中投入占有机硅浆渣水解料35wt%的液碱(浓度为30wt%氢氧化钠),在搅拌下将有机硅浆渣水解料投入溶解釜中与液碱混成糊状,随后升温至95℃进行溶解反应,反应持续90min。反应完成后,加水稀释(浆渣水解料:稀释水=1:1质量比),压滤收集滤液及残渣;

[0029]

s2、将步骤s1中的滤液注入除杂釜中,加入占溶解滤液的0.01wt%的除杂剂,充分搅拌使滤液中的金属杂质聚集沉淀,过滤收集杂质沉淀,并得到溶解清液;

[0030]

s3、将步骤s2中的溶解清液加入反应釜中,加水稀释(溶解液:稀释水=1:1质量比),加热至35℃后,搅拌并向反应釜中滴加浓盐酸(浓度为28wt%),逐渐调节ph至2,升温陈化,制得稀浆料;

[0031]

s4、将步骤s3中的稀浆料压滤收集滤饼,利用清水洗涤至中性,干燥得到松软白色微粉;

[0032]

s5、将步骤s4中白色细粉在900℃下煅烧除去微粉中有机组分,即得无定型多孔性白炭黑产品;

[0033]

s6、将步骤s1中溶解残渣及s2中杂质沉淀投入到酸浸液中浸出铜离子,经过萃取、洗涤、反萃与电积后得到金属铜片。

[0034]

酸浸液为浓度15wt%的硫酸溶液。

[0035]

除杂剂为20wt%的硫化钠溶液。

[0036]

实施例2:

[0037]

s1、在溶解反应釜中投入占有机硅浆渣水解料45wt%的液碱(30wt%氢氧化钠),在搅拌下将有机硅浆渣水解料投入溶解釜中与液碱混成糊状,随后升温至105℃进行溶解反应,反应持续85min。反应完成后,加水稀释(浆渣水解料:稀释水=1:1.2质量比),压滤收集滤液及残渣;

[0038]

s2、将步骤s1中的滤液注入除杂釜中,加入占溶解滤液的0.02wt%的除杂剂,充分搅拌使滤液中的金属杂质聚集沉淀,过滤收集杂质沉淀,并得到溶解清液;

[0039]

s3、将步骤s2中的溶解清液加入反应釜中,加水稀释(溶解液:稀释水=1:1.5质量比),加热至45℃后,搅拌并向反应釜中滴加浓盐酸(浓度为28wt%),逐渐调节ph至2.3,升温陈化,制得稀浆料;

[0040]

s4、将步骤s3中的稀浆料压滤收集滤饼,利用清水洗涤至中性,干燥得到松软白色微粉;

[0041]

s5、将步骤s4中白色细粉在1000℃下煅烧除去微粉中有机组分,即得无定型多孔性白炭黑产品;

[0042]

s6、将步骤s1中溶解残渣及s2中杂质沉淀投入到酸浸液中浸出铜离子,经过萃取、洗涤、反萃与电积后得到金属铜片。

[0043]

酸浸液为浓度15~20wt%的硫酸溶液。

[0044]

除杂剂为20wt%的硫化钠溶液。

[0045]

实施例3:

[0046]

s1、在溶解反应釜中投入占有机硅浆渣水解料50wt%的液碱(30wt%氢氧化钠),在搅拌下将有机硅浆渣水解料投入溶解釜中与液碱混成糊状,随后升温至110℃进行溶解反应,反应持续80min。反应完成后,加水稀释(浆渣水解料:稀释水=1:1.3质量比),压滤收集滤液及残渣;

[0047]

s2、将步骤s1中的滤液注入除杂釜中,加入占溶解滤液的0.03wt%的除杂剂,充分搅拌使滤液中的金属杂质聚集沉淀,过滤收集杂质沉淀,并得到溶解清液;

[0048]

s3、将步骤s2中的溶解清液加入反应釜中,加水稀释(溶解液:稀释水=1:2质量比),加热至50℃后,搅拌并向反应釜中滴加浓盐酸(浓度为28wt%),逐渐调节ph至2.5,升温陈化,制得稀浆料;

[0049]

s4、将步骤s3中的稀浆料压滤收集滤饼,利用清水洗涤至中性,干燥得到松软白色微粉;

[0050]

s5、将步骤s4中白色细粉在1050℃下煅烧除去微粉中有机组分,即得无定型多孔性白炭黑产品;

[0051]

s6、将步骤s1中溶解残渣及s2中杂质沉淀投入到酸浸液中浸出铜离子,经过萃取、

洗涤、反萃与电积后得到金属铜片。

[0052]

酸浸液为浓度20wt%的硫酸溶液。

[0053]

除杂剂为20wt%的硫化钠溶液。

[0054]

实施例4:

[0055]

s1、在溶解反应釜中投入占有机硅浆渣水解料55wt%的液碱(30wt%氢氧化钠),在搅拌下将有机硅浆渣水解料投入溶解釜中与液碱混成糊状,随后升温至115℃进行溶解反应,反应持续70min。反应完成后,加水稀释(浆渣水解料:稀释水=1:1.5质量比),压滤收集滤液及残渣;

[0056]

s2、将步骤s1中的滤液注入除杂釜中,加入占溶解滤液的0.04wt%的除杂剂,充分搅拌使滤液中的金属杂质聚集沉淀,过滤收集杂质沉淀,并得到溶解清液;

[0057]

s3、将步骤s2中的溶解清液加入反应釜中,加水稀释(溶解液:稀释水=1:2.5质量比),加热至55℃后,搅拌并向反应釜中滴加浓盐酸(浓度为30wt%),逐渐调节ph至2.6,升温陈化,制得稀浆料;

[0058]

s4、将步骤s3中的稀浆料压滤收集滤饼,利用清水洗涤至中性,干燥得到松软白色微粉;

[0059]

s5、将步骤s4中白色细粉在1100℃下煅烧除去微粉中有机组分,即得无定型多孔性白炭黑产品;

[0060]

s6、将步骤s1中溶解残渣及s2中杂质沉淀投入到酸浸液中浸出铜离子,经过萃取、洗涤、反萃与电积后得到金属铜片。

[0061]

酸浸液为浓度18wt%的硫酸溶液。

[0062]

除杂剂为20wt%的硫化钠溶液。

[0063]

实施例5:

[0064]

s1、在溶解反应釜中投入占有机硅浆渣水解料60wt%的液碱(30wt%氢氧化钠),在搅拌下将有机硅浆渣水解料投入溶解釜中与液碱混成糊状,随后升温至125℃进行溶解反应,反应持续60min。反应完成后,加水稀释(浆渣水解料:稀释水=1:2质量比),压滤收集滤液及残渣;

[0065]

s2、将步骤s1中的滤液注入除杂釜中,加入占溶解滤液的0.05wt%的除杂剂,充分搅拌使滤液中的金属杂质聚集沉淀,过滤收集杂质沉淀,并得到溶解清液;

[0066]

s3、将步骤s2中的溶解清液加入反应釜中,加水稀释(溶解液:稀释水=1:3质量比),加热至65℃后,搅拌并向反应釜中滴加浓盐酸(浓度为31wt%),逐渐调节ph至3.0,升温陈化,制得稀浆料;

[0067]

s4、将步骤s3中的稀浆料压滤收集滤饼,利用清水洗涤至中性,干燥得到松软白色微粉;

[0068]

s5、将步骤s4中白色细粉在1150℃下煅烧除去微粉中有机组分,即得无定型多孔性白炭黑产品;

[0069]

s6、将步骤s1中溶解残渣及s2中杂质沉淀投入到酸浸液中浸出铜离子,经过萃取、洗涤、反萃与电积后得到金属铜片。

[0070]

酸浸液为浓度16wt%的硫酸溶液。

[0071]

除杂剂为20wt%的硫化钠溶液。

[0072]

对比例1

[0073]

步骤s1中,在溶解反应釜中投入占有机硅浆渣水解料25wt%的液碱,其他同实施例1。

[0074]

对比例2

[0075]

步骤s1中,反应持续30min,其他同实施例1。

[0076]

对比例3

[0077]

步骤s2中不加除杂剂,其他同实施例1。

[0078]

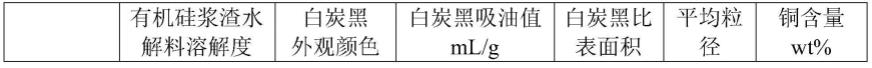

对上述实施例和对比例进行性能测试,测试结果见下表:

[0079]

(1)铜含量测试标准:

[0080]

gb/t 5121.1-2008铜及铜合金化学分析方法第1部分_铜含量的测定标准

[0081]

(2)比表面积测试标准:

[0082]

gb/t 23656-2016橡胶配合剂沉淀水合二氧化硅比表面积的测定ctab法

[0083]

(3)吸油值测试标准:

[0084]

hg/t 3072-2008橡胶配合剂沉淀水合二氧化硅邻苯二甲酸二丁酯(dbp)吸收值的测定(20200715222146)

[0085]

(4)平均粒度测试:

[0086]

平均粒径由激光粒度仪测试。

[0087]

(5)水解物溶解度测试:

[0088]

溶解度=[1-(s1中的残渣质量/投入的有机硅浆渣水解料质量)]100%

[0089][0090][0091]

从上表可以看出,实施例中的性能优于对比例,其中,实施例的有机硅浆渣水解料溶解度均在90wt%以上,实施例5高达94.87wt%,而对比例1-2仅有50-60wt%,主要的原因可能是:溶解过程中,碱浓度越大、温度越高、时间越长便会越有利与水解废渣的溶解。故对比例1中,碱量较低,导致溶解度不理想。对比例2中,反应时间过短,溶解反应不充分,致使溶解度降低。对比例3中未使用除杂剂,使得溶解液中所附带的金属杂质残留在产品之中,故产品带黄绿色,金属杂质主要是铜、铁、锰等常见金属杂质,主要以铜系杂质为主。实施例的白炭黑外观白色,其粒径平均分布于3~5μm,sio2含量为≥99%,吸油值为3.0~3.4ml/g,bet比表面积为300~380m2/g。

[0092]

另外,实施例和对比例的比表面积相差不大,对比例的粒径更小,可能的原因如下:“s3、将步骤s2中的溶解清液加入反应釜中,加水稀释(溶解液:稀释水=1:3质量比),加

热至30~65℃后,搅拌并向反应釜中滴加浓盐酸(浓度为31wt%),逐渐调节ph至2~3,升温陈化,制得稀浆料”;

[0093]

这里的步骤中,将溶解液加热到一定温度再加酸反应,涉及到复杂的晶核形成与粒子生长的问题。简单从现象来说,在投酸速度一定时,在一定温度范围内,加酸过程中温度越低时,粒子生长速度越慢,当晶核形成速度远快于粒子生长速度时,便容易形成凝胶颗粒,烘干后颗粒较大的硬粒子。反之,反应温度越高时,而粒子生长速度越快,当晶核形成速度远慢于粒子生长速度时,便容易形成粗砂粒子。

[0094]

在所选定的30~65℃就是一个较利于得到松软细腻的粉体的温度范围,在此范围内,温度由低到高调整时,所得的粉体状态的变化为“凝胶颗粒

→

松软粉体

→

粗砂粒子”,从粒径变化角度就是“大

→

小

→

大”,从比表面积变化角度就是“大

→

小”,从吸油值变化角度就是“小

→

大”。

[0095]

对比例1,2,3中,反应温度皆为30℃,此时粒子生长速度略小于晶核形成速度,部分粒子已有形成凝胶的趋势,但由于对比例1,2中溶解度较低导致其溶解液浓度较低,所以使得粒径相比于实施例1及对比例3要更小。实施例5中反应温度已经达到了65℃,此时粒子生长速度已略大于晶核形成速度,故其粒径较大,比表面积较低。

[0096]

此外,产品的优劣,由各个指标综合决定的,包括废渣的溶解度与粉体本身的粒径、吸油值及比表面积。对比例1、2虽粒径更细小,但废渣溶解度偏低,废渣转化成产品的比例也将偏低。

[0097]

在不出现冲突的前提下,本领域技术人员可以将上述附加技术特征自由组合以及叠加使用。

[0098]

以上所述仅为本发明的优选实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。