1.本发明涉及燃料电池技术领域,具体涉及一种高性能燃料电池双极板基材及其制备方法。

背景技术:

2.双极板是氢能源燃料电池的关键组件之一,它的作用是分隔气体并通过流场将反应气体导入燃料电池,收集传导电流并支撑膜电极,同时还担负起整个燃料电池系统的散热和排出化学反应产物(水)的功能,因此双极板需满足电导率高、导热性和气体致密性好、机械和耐腐蚀性能优良等要求。

3.氢能源燃料电池双极板分为金属双极板、石墨双极板及复合双极板,其中,金属双极板具备高导电导热性能、价格低廉、工艺多样、机械强度高等特点,但存在易受腐蚀、涂层不稳定、单价高、使用寿命较短等缺陷而无法大量推广;石墨双极板是在石墨板上进行机加工制造的带流道的双极板,应用最早,其具有化学性能稳定性、高导电性、耐腐蚀性能好等优点,但是由于加工工艺时间过长、产品的力学性能较差等问题,导致产品的单价高,满足不了大批量生产需求;而复合双极板能较好地结合石墨双极板和金属双极板的优点,具有抗腐蚀、易成型等特点,但受限于复合材料中添加传统原材料本身的限制,双极板的电导率始终无法得到突破,电阻率较大,使得复合双极板的导电性能不够好,这在一定程度上限制双极板能效的提升。

技术实现要素:

4.本发明的目的在于提供一种高性能燃料电池双极板基材及其制备方法,双极板具有超高的导电性能,可以极大地提升双极板的能效。

5.为实现上述目的,本发明采用以下技术方案:

6.一种高性能燃料电池双极板基材,基材各组分及其重量百分比组成为:

7.石墨粉15%-30%,

8.酚醛树脂22%-52%,

9.石墨烯15%-20%,

10.改性石墨烯10%-15%,

11.固化剂2%-5%,

12.促进剂1%-3%,

13.脱模剂2%-5%。

14.在上述方案的基础上,进一步地,所述石墨粉包括800目片状石墨粉和改性蠕虫石墨,片状石墨粉的重量百分比为10%-20%,改性蠕虫石墨的重量百分比为5%-10%。

15.在上述方案的基础上,进一步地,所述石墨烯为高导电型石墨烯粉体,所述高导电型石墨烯粉体的电导率为1500-2000s/cm。

16.在上述方案的基础上,进一步地,所述改性石墨烯由水、硅烷耦合剂、无水乙醇、石

墨烯混合而成。

17.在上述方案的基础上,进一步地,所述改性石墨烯中各组分的重量百分比为:硅烷耦合剂3%-5%、无水乙醇10%-15%、石墨烯80%-87%,所述石墨烯为高导电型石墨烯粉体,所述高导电型石墨烯粉体的电导率为1500-2000s/cm。

18.在上述方案的基础上,进一步地,所述固化剂为乌洛托品,所述促进剂为对甲苯磺酰氯,所述脱模剂为硬脂酸锌。

19.一种高性能燃料电池双极板基材的制备方法,包括以下步骤:

20.a、将纯水、硅烷耦合剂、无水乙醇、石墨烯进行搅拌混合,得到改性石墨烯;

21.b、将石墨粉、石墨烯、改性石墨烯进行搅拌混合,得到混合料a;

22.c、在密炼机中加入酚醛树脂,并分多次加入混合料a进行加压密炼,密炼得到混合料b;

23.d、混合料b密炼出料后进入开炼机中进行收卷,待料温降至室温时进入破碎机破碎成颗粒,并使用球磨机将颗粒进行研磨,得到粉体c;

24.e、将粉体c、固化剂、促进剂、脱模剂搅拌混合后,进入造粒机进行造粒;

25.f、造粒完成后使用压铸机进行压铸成型,得到复合双极板基材。

26.在上述方案的基础上,进一步地,步骤a和步骤b中的石墨烯均为高导电型石墨烯粉体,步骤b中的石墨粉为800目片状石墨粉和改性蠕虫石墨,步骤e中的固化剂为乌洛托品、促进剂为甲苯磺酰氯、脱模剂为硬脂酸锌。

27.在上述方案的基础上,进一步地,步骤a具体为:先在喷壶中加入纯水、硅烷耦合剂、无水乙醇并充分摇匀混合,之后在高速混合机中加入高导电型石墨烯粉体,并将喷壶内配置好的混合液撒入,再密封高速混合机并使其保持1000-1200r/min转动10min后静置5min,最后重复上述操作至高速混合机内混合物的体积坍缩至原来的1/10。

28.在上述方案的基础上,进一步地,步骤b中,800目的片状石墨粉、改性蠕虫石墨、石墨烯、改性石墨烯在高速混合机中的搅拌速度为1000-1200r/min,搅拌时间为60min,混合搅拌完成后静置30min得到混合料a;步骤c中,密炼机的温度为120℃,密炼机上顶栓压力为0.6-0.8mpa,密炼时间为60min;步骤d中,研磨得到粉体c的颗粒大小为400目;步骤f中,压铸机的压铸温度为170-180℃、压力为25mpa、压铸时间为4min。

29.采用上述技术方案后,本发明与背景技术相比,具有如下优点:

30.1、本发明所制得的复合双极板基材具有超高的导电性能,极大地提高了复合双极板的电导率,使得双极板的能效可以得到极大的提升。

31.2、本发明中石墨烯材料经过改性后与酚醛树脂之间的分子结合力更强,且再经过高温密炼后能与酚醛树脂充分且均匀混合,不会出现局部性能参差不齐的差异,解决了石墨烯材料与传统材料结合不均匀、性能不稳定的问题,使得双极板的力学、导电、导热、耐腐蚀等各项性能更加均衡。

附图说明

32.图1为本发明中复合双极板在高倍电子显微镜下的材料截面结构图;

33.图2为本发明中复合双极板在高倍电子显微镜下的材料表面结构图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.本发明公开了一种高性能燃料电池双极板基材,基材各组分及其重量百分比组成为:

36.石墨粉15%-30%,酚醛树脂22%-52%,石墨烯15%-20%,改性石墨烯10%-15%,固化剂2%-5%,促进剂1%-3%,脱模剂2%-5%。

37.优选地,所述石墨粉包括800目片状石墨粉和改性蠕虫石墨,片状石墨粉的重量百分比为10%-20%,改性蠕虫石墨的重量百分比为5%-10%;所述石墨烯为高导电型石墨烯粉体,所述高导电型石墨烯粉体的电导率为1500-2000s/cm。

38.所述改性石墨烯由水、硅烷耦合剂、无水乙醇、石墨烯混合而成,优选地,所述改性石墨烯中各组分的重量百分比为:硅烷耦合剂3%-5%、无水乙醇10%-15%、石墨烯80%-87%,所述石墨烯为高导电型石墨烯粉体,所述高导电型石墨烯粉体的电导率为1500-2000s/cm。

39.优选地,所述固化剂为乌洛托品(六亚甲基四胺),所述促进剂为对甲苯磺酰氯,所述脱模剂为硬脂酸锌。

40.酚醛树脂不仅对强酸、强电流有明显的耐腐蚀性,而且固化后具有很强的韧性与可塑性,不需要冷却就可以取模,可以大大地缩短生产周期,而石墨类材料具有高电热传导性。当将两者结合在一起时,若酚醛树脂含量较多、石墨类材料含量相对减少时,酚醛树脂对石墨类材料的包覆性更好,粘接更加紧密、弯曲强度更高,但酚醛树脂的包覆阻断了通路,导致导电导热率下降,相反,若酚醛树脂含量较少、石墨类材料相对增多,导电导热率提高,但酚醛树脂对石墨类材料的包覆性较差,导致弯曲强度降低,因此,平衡两者的比例,以确保产品各项性能指标均衡尤为重要。

41.本发明中,石墨烯材料经过改性后与酚醛树脂之间的分子结合力更强,且再经过高温密炼后能与酚醛树脂充分且均匀混合,不会出现局部性能参差不齐的差异,解决了石墨烯材料与传统材料结合不均匀、性能不稳定的问题,同时,通过配置各组分含量的比例,使得双极板的力学、导电、导热、耐腐蚀等各项性能更加均衡。

42.本发明还公开了一种高性能燃料电池双极板基材的制备方法,包括以下步骤:

43.a、先在喷壶中加入纯水、硅烷耦合剂、无水乙醇并充分摇匀使三者充分混合,之后在高速混合机中加入高导电型石墨烯粉体,并将喷壶内配置好的混合液撒入,再密封高速混合机并使其保持1000-1200r/min转动10min后静置5min,最后重复上述操作至高速混合机内混合物的体积坍缩至原来的1/10后得到“改性石墨烯”。(乙醇与纯水在此过程中起“中间作用”,经过高速混合机高速转动产生高温使其蒸发,最终使硅烷耦合剂与石墨烯结合,故纯水不在实际配比中体现。)

44.b、将800目片状石墨粉、改性蠕虫石墨、高导电型石墨烯粉体、改性石墨烯入高速混合机中进行搅拌混合,搅拌速度为1000-1200r/min,搅拌时间为60min,混合搅拌完成后静置30min得到混合料a。

45.c、在密炼机中加入酚醛树脂,并分多次加入混合料a进行加压密炼,密炼机的温度

为120℃,密炼机上顶栓压力为0.6-0.8mpa,密炼时间为60min,密炼得到混合料b,石墨烯材料经过高温密炼后能与酚醛树脂充分且均匀混合,不会出现局部性能参差不齐的差异。

46.d、混合料b密炼出料后进入开炼机中进行收卷,待料温降至室温时进入破碎机破碎成颗粒,并使用球磨机将颗粒进行研磨,研磨得到颗粒大小为400目的粉体c。

47.e、将粉体c、乌洛托品(六亚甲基四胺)、甲苯磺酰氯、硬脂酸锌搅拌混合后,进入造粒机进行造粒。

48.f、造粒完成后使用压铸机进行压铸成型,压铸机的压铸温度为170-180℃、压力为25mpa、压铸时间为4min,模压成型后修边即可得到复合双极板基材,通过压铸模具加温加压进行压制、保压,可以保证基材的均匀性,且使用压铸机可快速生产,热固成型无后道工序,节能环保。

49.本发明在各组分的含量取最佳的比例区间的条件下,通过设置最佳的工艺温度、压力、时间等条件,可以确保制备得到的复合双极板抗腐蚀能力强、致密性好(如图1和图2所示)、导热导电性能优异。

50.以下结合实施例对本发明作进一步的详细描述。

51.实施例一

52.(1)取所需预制改性石墨烯总重量3%的硅烷耦合剂、10%的无水乙醇加入喷壶中与纯水充分摇匀混合,之后在高速混合机中加入改性石墨烯总重量80%的高导电型石墨烯粉体,并将喷壶内配置好的混合液撒入,再密封高速混合机并使其保持1000-1200r/min转动10min后静置5min,最后重复上述操作至高速混合机内混合物的体积坍缩至原来的1/10后得到“改性石墨烯”。

53.(2)取总重量10%的800目片状石墨粉、5%的改性蠕虫石墨、15%的高导电型石墨烯粉体、10%的改性石墨烯入高速混合机中进行搅拌混合,搅拌速度为1000-1200r/min,搅拌时间为60min,混合搅拌完成后静置30min得到混合料a。

54.(3)在密炼机中加入总重量52%的酚醛树脂,并分多次加入混合料a进行加压密炼,密炼机的温度为120℃,密炼机上顶栓压力为0.6-0.8mpa,密炼时间为60min,密炼得到混合料b。

55.(4)混合料b密炼出料后进入开炼机中进行收卷,待料温降至室温时进入破碎机破碎成颗粒,并使用球磨机将颗粒进行研磨,研磨得到颗粒大小为400目的粉体c。

56.(5)将粉体c、总重量2%的乌洛托品(六亚甲基四胺)、总重量1%的甲苯磺酰氯、总重量2%的硬脂酸锌搅拌混合后,进入造粒机进行造粒。

57.(6)造粒完成后使用压铸机进行压铸成型,压铸机的压铸温度为170-180℃、压力为25mpa、压铸时间为4min,模压成型后修边即可得到复合双极板基材。

58.实施例二

59.(1)取预制所需改性石墨烯总重量4.5%的硅烷耦合剂、12.5%的无水乙醇加入喷壶中与纯水充分摇匀混合,之后在高速混合机中加入改性石墨烯总重量83.5%的高导电型石墨烯粉体,并将喷壶内配置好的混合液撒入,再密封高速混合机并使其保持1000-1200r/min转动10min后静置5min,最后重复上述操作至高速混合机内混合物的体积坍缩至原来的1/10后得到改性石墨烯。

60.(2)取总重量15%的800目片状石墨粉、7.5%的改性蠕虫石墨、17.5%的高导电型

石墨烯粉体、12.5%的改性石墨烯入高速混合机中进行搅拌混合,搅拌速度为1000-1200r/min,搅拌时间为60min,混合搅拌完成后静置30min得到混合料a。

61.(3)在密炼机中加入总重量34.5%的酚醛树脂,并分多次加入混合料a进行加压密炼,密炼机的温度为120℃,密炼机上顶栓压力为0.6-0.8mpa,密炼时间为60min,密炼得到混合料b。

62.(4)混合料b密炼出料后进入开炼机中进行收卷,待料温降至室温时进入破碎机破碎成颗粒,并使用球磨机将颗粒进行研磨,研磨得到颗粒大小为400目的粉体c。

63.(5)将粉体c、总重量3.5%的乌洛托品(六亚甲基四胺)、总重量2%的甲苯磺酰氯、总重量3.5%的硬脂酸锌搅拌混合后,进入造粒机进行造粒。

64.(6)造粒完成后使用压铸机进行压铸成型,压铸机的压铸温度为170-180℃、压力为25mpa、压铸时间为4min,模压成型后修边即可得到复合双极板基材。

65.实施例三

66.(1)取所需预制改性石墨烯总重量5%的硅烷耦合剂、15%的无水乙醇加入喷壶中与纯水充分摇匀混合,之后在高速混合机中加入改性石墨烯总重量87%的高导电型石墨烯粉体,并将喷壶内配置好的混合液撒入,再密封高速混合机并使其保持1000-1200r/min转动10min后静置5min,最后重复上述操作至高速混合机内混合物的体积坍缩至原来的1/10后得到“改性石墨烯”。

67.(2)取总重量20%的800目片状石墨粉、10%的改性蠕虫石墨、20%的高导电型石墨烯粉体、15%的改性石墨烯入高速混合机中进行搅拌混合,搅拌速度为1000-1200r/min,搅拌时间为60min,混合搅拌完成后静置30min得到混合料a。

68.(3)在密炼机中加入总重量22%的酚醛树脂,并分多次加入混合料a进行加压密炼,密炼机的温度为120℃,密炼机上顶栓压力为0.6-0.8mpa,密炼时间为60min,密炼得到混合料b。

69.(4)混合料b密炼出料后进入开炼机中进行收卷,待料温降至室温时进入破碎机破碎成颗粒,并使用球磨机将颗粒进行研磨,研磨得到颗粒大小为400目的粉体c。

70.(5)将粉体c、总重量5%的乌洛托品(六亚甲基四胺)、总重量3%的甲苯磺酰氯、总重量5%的硬脂酸锌搅拌混合后,进入造粒机进行造粒。

71.(6)造粒完成后使用压铸机进行压铸成型,压铸机的压铸温度为170-180℃、压力为25mpa、压铸时间为4min,模压成型后修边即可得到复合双极板基材。

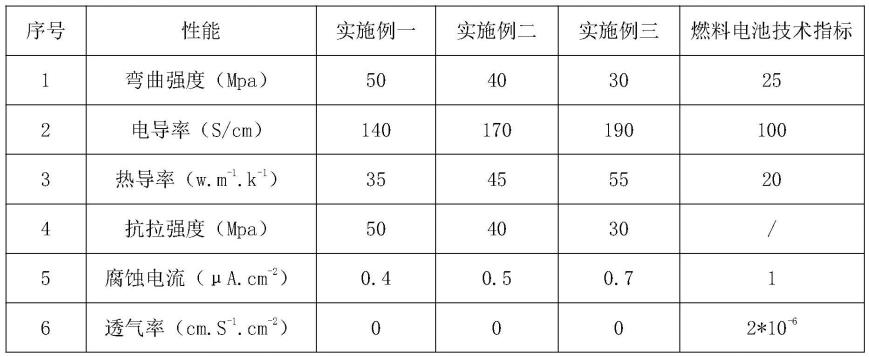

72.对实施例一至实施例三制得的复合双极板基材进行各项性能测试,具体测试结果如下表所示:

[0073][0074][0075]

从上表可以看出,实施例一至实施例三制得的复合双极板基材,弯曲强度最大可达50mpa,高于燃料电池双极板技术指标的弯曲强度(25mpa);电导率最大可达190s/cm,高于燃料电池双极板技术指标的电导率(100s/cm);热导率最大可达55w.m-1

.k-1

,高于燃料电池双极板技术指标的热导率(20w.m-1

.k-1

);腐蚀电流最小可达0.4μa.cm-2

,低于燃料电池双极板技术指标的腐蚀电流(1μa.cm-2

)。本发明通过对各组分的含量取最佳的比例区间,使得复合双极板的弯曲强度、电导率、热导率、腐蚀电流等主要性能指标更加均衡,尤其是双极板的电导率有了很大程度的提高,使得双极板的能效可以得到极大的提升。

[0076]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。