1.本发明属于混炼胶技术领域,具体涉及一种用于汽车雨刮片的氯丁混炼胶及其制备方法和应用。

背景技术:

2.汽车雨刮器是确保驾驶员能够在雨雪天安全驾驶的重要部件,通过电动机带动刮臂和雨刮片在挡风玻璃上往复摩擦,实现对附着在挡风玻璃上的雨、雪、沙、泥和尘埃的清除,确保挡风玻璃具有良好的透光性。汽车雨刮胶条是雨刮器的重要组件。

3.汽车雨刮片常用的橡胶包括天然橡胶、三元乙丙橡胶、氯丁橡胶、硅橡胶等。其中,天然橡胶耐候性差,长时间使用易老化;三元乙丙橡胶具有优异的耐高低温、耐臭氧、耐腐蚀、耐摩擦和耐天候老化性能,但是耐介质性差,疲劳性能较差,与涂层粘接性差和使用噪音大;硅橡胶耐候性优异,但强度较低,容易损坏,且价格昂贵。而氯丁橡胶具有良好的力学性能和耐候性、耐介质、耐日光、耐臭氧、耐化学腐蚀等,因此是制备雨刮片较理想的橡胶材料。

4.cn114656701a公开了一种氯丁橡胶雨刮条及其制备方法,雨刮条原料包括氯丁橡胶、氧化、氧化镁、硬脂酸、防老剂、炭黑、软化剂、促进剂、分散流动剂、氧化铈、氧化铋,经过原料混炼、加料、排胶、胶片混炼、胶条预制和压模步骤后制成雨刮条。cn107266753a公开了一种高拉伸强度、高耐磨性石墨烯/橡胶复合雨刮条及制备方法,按重量份数计,采用下述组分:100份橡胶、0.5~5份石墨烯、1~5份分散剂、2~6份硫化剂、10~50份炭黑、1~5份硬脂酸、3~6份氧化锌、0.5~3份促进剂和0.5~3份防老剂。先将橡胶塑炼,在加料混炼过程中将石墨烯与其他填料一并加入橡胶中,最后通过硫化制得成品。与现有产品相比,该发明制备出的石墨烯复合雨刮条,具备较好的物理机械性能,以及具有优良的耐候、耐腐蚀等化学性能,提高其使用寿命。本发明具有原理科学,特点显著,无毒无害,性能优异,与现行的雨刮条生产的工艺匹配度高等优点。但是,上述第一个发明提供的雨刮条中使用了增塑剂,不利于环保,而第二个发明提供的雨刮条中添加了石墨烯,成本较高;且上述两个发明均采用的是传统的混炼方法,在混炼过程中填料的流失较多,且在橡胶基体中的分散性较差,不利于充分发挥填料的优势,进而制备得到的雨刮条的性能还有待提高。

5.因此,开发一种具有优异的耐磨性、耐疲劳性能、耐老化性能以及耐臭氧性,综合性能优异且可显著提升雨刮胶条使用寿命的氯丁混炼胶,是本领域急需解决的技术问题。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种用于汽车雨刮片的氯丁混炼胶,所述氯丁混炼胶通过采用硫醇型氯丁橡胶原胶和特定的填料相搭配,并且采用湿法混炼工艺,使填料能够充分发挥作用,进而最终得到了具有较高的拉伸强度和撕裂强度,同时还具有优异的耐屈挠疲劳性能、良好的耐高低温性能、良好的耐介质性能和优异的耐老化、耐臭氧性能,综合性能优异的氯丁混炼胶,适合在汽车雨刮片中使用。

7.为达此目的,本发明采用以下技术方案:

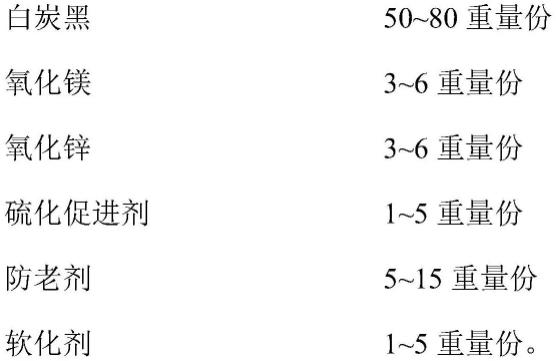

8.第一方面,本发明提供一种用于汽车雨刮片的氯丁混炼胶,所述氯丁混炼胶按照重量份包括如下组分:

[0009][0010][0011]

其中,所述硫醇调节型氯丁橡胶原胶可以为91重量份、92重量份、93重量份、94重量份、95重量份、96重量份、97重量份、98重量份或99重量份等。

[0012]

所述白炭黑可以为53重量份、56重量份、59重量份、62重量份、65重量份、68重量份、71重量份、74重量份或77重量份等。

[0013]

所述氧化镁可以为3.3重量份、3.6重量份、3.9重量份、4.2重量份、4.5重量份、4.8重量份、5.1重量份、5.4重量份或5.7重量份等。

[0014]

所述氧化锌可以为3.3重量份、3.6重量份、3.9重量份、4.2重量份、4.5重量份、4.8重量份、5.1重量份、5.4重量份或5.7重量份等。

[0015]

所述硫化促进剂可以为1.5重量份、2重量份、2.5重量份、3重量份、3.5重量份、4重量份或4.5重量份等。

[0016]

所述防老剂可以为6重量份、7重量份、8重量份、9重量份、10重量份、11重量份、12重量份、13重量份或14重量份等。

[0017]

所述软化剂可以为1.5重量份、2重量份、2.5重量份、3重量份、3.5重量份、4重量份或4.5重量份等。

[0018]

本发明所提供的氯丁橡胶混炼胶包括硫醇调节型氯丁橡胶原胶、氧化锌、氧化镁、硫化促进剂、防老剂、软化剂和白炭黑,上述组分在特定的用量范围内配合使用,并搭配特定的湿法混炼工艺,使最终得到的氯丁混炼胶具有低硬度和较高的强度,还具有良好的耐高低温性能、优异的力学性能、良好的耐油性能和长期使用的耐老化、耐臭氧性能和耐屈挠疲劳性能。

[0019]

具体而言,首先选择硫醇调节型氯丁橡胶原胶(w型)作为橡胶基体,与硫磺调节型氯丁橡胶(g型)相比,硫醇调节型氯丁橡胶原胶的分子主链中不含多硫键,耐储存性能更好,加工过程中不易焦烧,不易粘辊,因此加工性能更好,此外,硫醇调节型氯丁橡胶原胶的硫化胶有良好的耐热性和较低的压缩变形性;其次,选择白炭黑作为补强剂,优选超细气相法白炭黑,对氯丁橡胶具有较好的补强效果,可以大幅度提高氯丁橡胶的力学强度;而硫化体系选用高活性氧化镁与氧化锌作为硫化剂互相搭配,可以提高胶料的焦烧时间;搭配添

加硫化促进剂作为辅助硫化剂,可以防止胶料在加工过程中焦烧,同时提高胶料的抗张强度、硬度、压缩变形等性能;最后还添加防老剂和软化剂,所述防老剂具有热氧老化防护作用,可以提高氯丁橡胶的疲劳寿命,同时提高其抗臭氧性和抗屈挠龟裂性能;而所述软化剂可以为橡胶体系提供增粘、补强和软化的作用。

[0020]

优选地,所述硫醇调节型氯丁橡胶原胶包括日本电气化学s-40、s-40v、m-40,中国蓝星sn23系列、sn24系列,四川长寿dcr213或美国杜邦wrt中的任意一种或至少两种的组合。

[0021]

优选地,所述白炭黑为超细气相法白炭黑。

[0022]

优选地,所述所述硫化促进剂包括n,n-间苯撑双马来酰亚胺(hva-2)、二乙基硫脲(detu)和二硫化四苄基秋兰姆(tbztd)的组合。

[0023]

其中,hva-2可以作为辅助硫化剂,防止胶料在加工过程中焦烧,detu对氯丁橡胶的硫化有独特的效能,可以制得抗张强度、硬度、压缩变形等性能良好的氯丁橡胶,tbztd可以延长橡胶的焦烧时间,同时与detu一起使用可以作为硫化延迟剂,防止胶料的焦烧,但不会影响硫化速度。

[0024]

优选地,所述防老剂包括4,4-二辛基二苯胺(防老剂oda)、n,n-二甲苯基对苯胺(防老剂dtpd)或n-异丙基-n

’‑

苯基对苯二胺(防老剂4010na)中的任意一种或至少两种的组合。

[0025]

作为本发明的优选技术方案,防老剂oda对氯丁橡胶有明显的热氧老化防护作用,同时提高氯丁橡胶的疲劳寿命,防老剂dtpd对氯丁橡胶有较好的抗臭氧性和抗屈挠龟裂性能,防老剂4100na与防老剂dtpd具有相同的作用。

[0026]

优选地,所述软化剂包括硬脂酸。

[0027]

优选地,所述氯丁混炼胶中还包括偶联剂、硫磺、炭黑或聚丁二烯中的任意一种或至少两种的组合。

[0028]

优选地,所述偶联剂包括硅烷偶联剂。

[0029]

作为本发明的优选技术方案,所述硅烷偶联剂主要用于白炭黑的表面改性,它含有硅羟基的一端通过缩合反应与白炭黑表面的羟基发生反应,另一端通过硫与通用橡胶的双键发生交联起到补强橡胶的作用,同时增加白炭黑在橡胶基体中的分散性。

[0030]

优选地,所述硅烷偶联剂包括三乙氧基十六烷基硅烷。

[0031]

优选地,所述氯丁混炼胶中偶联剂的含量为1~5重量份,例如1.5重量份、2重量份、2.5重量份、3重量份、3.5重量份、4重量份或4.5重量份等。

[0032]

第二方面,本发明提供一种如第一方面所述氯丁混炼胶的制备方法,所述制备方法包括如下步骤:

[0033]

(1)将白炭黑、氧化镁、氧化锌、硫化促进剂、防老剂、软化剂和任选地硫磺在水中混合,得到水分散体;将硫醇调节型氯丁橡胶原胶在溶剂中溶解,得到橡胶胶液;

[0034]

(2)将步骤(1)得到的水分散体和步骤(1)得到的橡胶胶液混合,脱水处理,得到预混胶;

[0035]

(3)将步骤(2)得到的预混胶进行混炼,得到所述氯丁混炼胶。

[0036]

本发明提供的氯丁混炼胶的制备方法为湿法混炼工艺,先将各种填料溶于水制备得到水分散体,再将硫醇调节型氯丁橡胶原胶在溶剂中溶解,得到橡胶胶液,然后再将二者

进行混炼,不仅有效避免了直接进行干法混炼过程填料流失较多的问题,且还不需要添加增塑剂来改善胶料的流动性,避免了常用的酯类增塑剂(如dop、dbp等)对人体健康也有害,而油类增塑剂又对氯丁橡胶的强度和耐寒性有负面影响的问题。因此,本发明提供的制备方法具有加工条件温和,填料流失率低,且填料在橡胶原胶中分散均匀,特别是硫化剂与原胶充分混合,橡胶硫化均匀,交联密度增加,进一步提高了氯丁混炼胶的拉伸强度,降低永久变形;而同时经硅烷偶联剂改性的白炭黑可以更加充分散在原胶中,有效改善超细二氧化硅易团聚的问题,大幅提高混炼胶机械性能,提高橡胶强度,耐磨性以及延长胶条使用寿命,此外,所述制备方法还会大幅降低生产过程的能耗。

[0037]

优选地,步骤(1)所述白炭黑为偶联剂改性白炭黑。

[0038]

优选地,步骤(1)所述溶剂包括酯类溶剂或酮类溶剂。

[0039]

优选地,所述酯类溶剂包括醋酸乙酯和/或乙酸乙酯。

[0040]

优选地,所述酮类溶剂包括丙酮和/或丁酮。

[0041]

优选地,步骤(1)所述溶解的时间为6~8h,例如6.2h、6.4h、6.6h、6.8h、7h、7.2h、7.4h、7.6h或7.8h等。

[0042]

优选地,步骤(2)所述混合的时间为0.1~1s,例如0.2s、0.3s、0.4s、0.5s、0.6s、0.7s、0.8s或0.9s等。

[0043]

优选地,步骤(2)所述脱水处理的时间为3~10s,例如3.5s、4s、4.5s、5s、5.5s、6s、7s、8s或9s等。

[0044]

优选地,步骤(2)所述脱水处理的方法为干燥。

[0045]

优选地,所述干燥包括常压干燥、减压干燥、喷雾干燥、沸腾干燥、冷冻干燥、微波干燥或吸湿干燥中的任意一种或至少两种的组合。

[0046]

优选地,步骤(3)所述开炼的过程中还加入炭黑。

[0047]

作为优选技术方案,所述制备方法包括如下步骤:

[0048]

(1)将白炭黑、氧化镁、氧化锌、硫化促进剂、防老剂、软化剂和任选地硫磺溶于水,得到水分散体;将硫醇调节型氯丁橡胶原胶在专用溶液溶解6~8h,得到橡胶胶液;

[0049]

(2)将步骤(1)得到的水分散体和步骤(1)得到的橡胶胶液混合0.1~1s,脱水处理3~10s,得到预混胶;

[0050]

(3)将步骤(2)得到的预混胶和任选地炭黑进行混炼,得到所述氯丁混炼胶。

[0051]

第三方面,本发明提供一种如第一方面所述的氯丁混炼胶在汽车雨刮片中的应用。

[0052]

相对于现有技术,本发明具有以下有益效果:

[0053]

本发明提供的用于汽车雨刮片的氯丁混炼胶包括硫醇调节型氯丁橡胶原胶、白炭黑、氧化镁、氧化锌、硫化促进剂、防老剂和软化剂的组合;通过选择硫醇调节型氯丁橡胶原胶与上述填料在特定的用量范围内进行搭配,并采用了特定的湿法混炼工艺,使得所述填料在橡胶原胶中的分散性好且在混炼过程中流失少,进而使最终得到的氯丁混炼胶具有良好的耐高低温性能、优异的力学性能、良好的耐油性能和优异的耐老化、耐臭氧和耐屈挠疲劳性能,适合在汽车雨刮片中使用。

[0054]

(2)具体而言,本发明提供的氯丁混炼胶综合性能优异,其中,邵氏硬度为55~63a,拉伸强度为17.9~23.1mpa,断裂伸长率为511~591%,80℃/24h的压缩永久变形为38

~51%,撕裂强度为38~59mpa,脆性温度测试在-35℃下均未断裂,耐臭氧测试均无裂痕。

具体实施方式

[0055]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0056]

实施例1

[0057]

一种用于汽车雨刮片的氯丁混炼胶,其按照重量份包括如下组分:

[0058][0059][0060]

其中,硫醇调节型氯丁橡胶原胶为s-40v,白炭黑为赢创德固赛公司的超细气相法白炭黑,氧化锌和氧化镁都均为高活性产品;

[0061]

本实施例提供的氯丁混炼胶的制备方法包括如下步骤:

[0062]

(1)将三乙氧基十六烷基硅烷和白炭黑在水中混合,加入氧化镁、氧化锌、hva-2、detu、tbztd、防老剂oda、防老剂dtpd和硬脂酸,得到水分散体;将硫醇调节型氯丁橡胶原胶在丙酮中溶解6h,得到橡胶胶液;

[0063]

(2)将步骤(1)得到的水分散体和步骤(1)得到的橡胶胶液混合0.5s,冷冻干燥5s,得到预混胶;

[0064]

(3)将步骤(2)得到的预混胶和炭黑进行混炼,得到所述氯丁混炼胶。

[0065]

实施例2

[0066]

一种用于汽车雨刮片的氯丁混炼胶,其按照重量份包括如下组分:

[0067][0068][0069]

其中,硫醇调节型氯丁橡胶原胶为dcr213,白炭黑为赢创德固赛公司的超细气相法白炭黑,氧化锌和氧化镁都均为高活性产品;

[0070]

本实施例提供的氯丁混炼胶的制备方法包括如下步骤:

[0071]

(1)将三乙氧基十六烷基硅烷和白炭黑在水中混合,加入氧化镁、氧化锌、hva-2、detu、tbztd、防老剂oda、防老剂4010na、硫磺和硬脂酸,得到水分散体;将硫醇调节型氯丁橡胶原胶在丙酮中溶解7h,得到橡胶胶液;

[0072]

(2)将步骤(1)得到的水分散体和步骤(1)得到的橡胶胶液混合1s,冷冻干燥5s,得到预混胶;

[0073]

(3)将步骤(2)得到的预混胶和炭黑进行混炼,得到所述氯丁混炼胶。

[0074]

实施例3

[0075]

一种用于汽车雨刮片的氯丁混炼胶,其按照重量份包括如下组分:

[0076][0077][0078]

其中,硫醇调节型氯丁橡胶原胶为s-40v,白炭黑为赢创德固赛公司的超细气相法白炭黑,氧化锌和氧化镁都均为高活性产品;

[0079]

本实施例提供的氯丁混炼胶的制备方法包括如下步骤:

[0080]

(1)将三乙氧基十六烷基硅烷和白炭黑在水中混合,加入氧化镁、氧化锌、hva-2、detu、tbztd、防老剂oda、防老剂dtpd和硬脂酸,得到水分散体;将硫醇调节型氯丁橡胶原胶在丙酮中溶解8h,得到橡胶胶液;

[0081]

(2)将步骤(1)得到的水分散体和步骤(1)得到的橡胶胶液混合0.5s,冷冻干燥10s,得到预混胶;

[0082]

(3)将步骤(2)得到的预混胶和炭黑进行混炼,得到所述氯丁混炼胶。

[0083]

实施例4

[0084]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别仅在于,不添加tbztd,detu的添加量为1.7重量份、hva-2的添加量为0.8重量份,其他组分、用量和制备方法均与实施例1相同。

[0085]

实施例5

[0086]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别仅在于,不添加detu,tbztd的添加量为1.7重量份、hva-2的添加量为0.8重量份,其他组分、用量和制备方法均与实施例1相同。

[0087]

实施例6

[0088]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别仅在于,不添加hva-2,

tbztd的添加量为1.25重量份、detu的添加量为1.25重量份,其他组分、用量和制备方法均与实施例1相同。

[0089]

实施例7

[0090]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别仅在于,防老剂oda的添加量为7重量份,不添加防老剂dtpd,其他组分、用量和制备方法均与实施例1相同。

[0091]

实施例8

[0092]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别仅在于,防老剂dtpd的添加量为7重量份,不添加防老剂oda,其他组分、用量和制备方法均与实施例1相同。

[0093]

实施例9

[0094]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别仅在于,不添加三乙氧基十六烷基硅烷,其他组分、用量和制备方法均与实施例1相同。

[0095]

实施例10

[0096]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别仅在于,不添加炭黑,其他组分、用量和制备方法均与实施例1相同。

[0097]

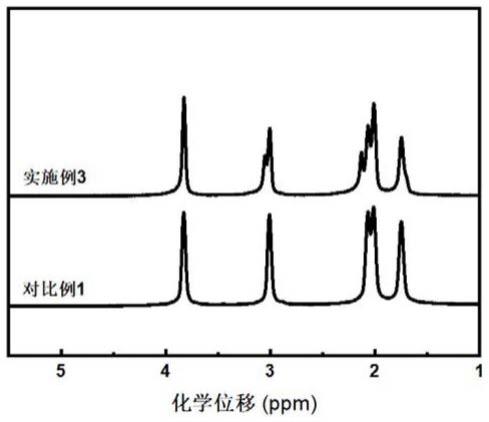

对比例1

[0098]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别在于,不添加氧化镁,氧化锌的添加量为9重量份,其他组分、用量和制备方法均与实施例1相同。

[0099]

对比例2

[0100]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别在于,不添加氧化锌,氧化镁的添加量为9重量份,其他组分、用量和制备方法均与实施例1相同。

[0101]

对比例3

[0102]

一种用于汽车雨刮片的氯丁混炼胶,其与实施例1的区别仅在于制备方法不同;

[0103]

本对比例提供的氯丁混炼胶的制备方法包括:将硫醇调节型氯丁橡胶原胶塑炼后,加入三乙氧基十六烷基硅烷、白炭黑、防老剂oda、防老剂dtpd和硬脂酸进行密练,密炼胶冷却后,加入氧化镁、氧化锌、hva-2、detu、tbztd进行混炼,得到所述用于汽车雨刮片的氯丁混炼胶。

[0104]

性能测试:

[0105]

将上述实施例和对比例提供的氯丁混炼胶进行压延成型,制成胶片,按照硫化工艺为165℃/15min/18mpa进行硫化,得到待测样品;

[0106]

(1)硬度:按照《gb/t 531.1-2008》提供的测试方法进行测试;

[0107]

(2)拉伸强度和断裂伸长率:按照《gb/t 528-2009》提供的测试方法进行测试;

[0108]

(3)压缩永久变形:按照《gb/t7759.1-2015》提供的测试方法进行测试;

[0109]

(4)脆性温度:按照《gb/t 15256-2014》提供的测试方法进行测试;

[0110]

(5)耐臭氧:按照《gb/t 7762-2014》提供的测试方法进行测试;

[0111]

(6)撕裂强度(裤型):按照《gb/t 529-2008》提供的测试方法进行测试

[0112]

按照上述测试方法对实施例1~10和对比例1~3提供的氯丁混炼胶进行测试,测试结果如表1所示:

[0113]

表1

[0114][0115][0116]

根据表1数据可以看出:本发明提供的氯丁混炼胶具有良好的耐高低温性能、优异的力学性能、良好的耐臭氧和耐高温老化性能。

[0117]

具体而言分析如下:

[0118]

首先,实施例1~10提供的氯丁混炼胶的邵氏硬度为55~63a,拉伸强度为17.9~23.1mpa,断裂伸长率为511~591%,80℃/24h的压缩永久变形为38~51%,撕裂强度为38~59mpa,脆性温度测试在-35℃下均未断裂,耐臭氧测试均无裂痕。

[0119]

其次,根据实施例1和对比例1~3的数据比较可以看出,不添加氧化镁(对比例1)以及不添加氧化锌(对比例2)得到的氯丁混炼胶的拉伸强度和断裂强度均较低没说明机械性能较差,同时80℃/24h的压缩永久变形较大,说明耐高温老化性能较差;而使用传统的混炼方法制备的氯丁混炼胶(对比例3),则会由于其中的填料混合不均匀,混炼过程中流失多,进而导致混炼胶的综合性能较差。

[0120]

最后,比较实施例1和实施例4~10的数据可以看出,硫化促进剂的种类不在本发明限定的范围内(实施例4~6),会导致得到的氯丁混炼胶的硬度机械强度降低,压缩永久变形变大,这是因为硫化促进剂未合理复配,导致硫化过程出现过硫或欠硫等硫化不完全现象;采用单一防老剂(实施例7~8)会导致得到的氯丁混炼胶的压缩永久变形变大,影响老化性能;而实施例9提供的氯丁混炼胶的拉伸强度、撕裂强度明显下降,这是由于缺少硅

烷偶联剂,白炭黑未经表面改性,与橡胶之间连接变弱,同时在橡胶中分散性变差,导致增强效果变差;而实施例10提供的氯丁混炼胶的撕裂强度较差,这是由于缺少炭黑补强,炭黑粒径较大,滑动摩擦使胶料产生高滞后损耗,同时炭黑物理吸附的解析作用吸收外力,使得橡胶抵抗破裂强度大幅提高。

[0121]

申请人声明,本发明通过上述实施例来说明一种用于汽车雨刮片的氯丁混炼胶及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。