1.本发明属于耐磨铸钢技术领域,尤其涉及一种含富硼渣耐磨铸钢及其制备方法。

背景技术:

2.铸钢是指制造钢制铸件的钢材,铸钢的强度相较于铸铁强度较高,当铸钢件在铸造过程中容易出现气孔的缺陷,长期使用中可能出现机壳断裂的现象。

3.磨损是金属机械零件失效的主要形式之一,现代工业迫切需要能在恶劣磨损工况(如高温、高速磨损等)下有效工作的工件,表面涂层技术可使金属基材表面获得整体材料很难得到的特殊成分、结构以及性能提高基材的耐磨性能。

4.现有的铸钢构件由于铸造时碳成分的控制,其耐磨性能较差,多不能满足耐用度的使用需要,同时铸钢的生产后温度固化,传统直接对钢表面进行涂料改性的处理方法多缺乏对钢基体粘附交联作用,在铸钢件使用时涂层容易因偏振冲击导致破裂分离,影响到涂层整体的耐用寿命,不能很好的满足使用需要。

技术实现要素:

5.本发明的目的在于:为了解直接对钢表面进行涂料改性的处理方法多缺乏对钢基体粘附交联作用,在铸钢件使用时涂层容易因偏振冲击导致破裂分离,影响到涂层整体的耐用寿命的问题,而提出的一种含富硼渣耐磨铸钢及其制备方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种含富硼渣耐磨铸钢,具体有以下组分按重量计组成,包括富硼渣5-10份、钨板1-3份、碳3.3-4.5份、硅2-3份、铬1-2份、铁3.5-4.2份、钛1-2份和剩余量的高锰钢废料。

8.一种含富硼渣耐磨铸钢的制备方法,具体包括以下步骤:

9.s1、纯钨板用超声波清洗5-15min,烘干后置于石墨坩埚中,熔炼纯钨板浇筑到石墨坩埚中,冷却后脱型清理表面残渣,制得钨板反应预制体;

10.s2、将预制体通过石墨纸包覆,对模具内腔涂覆去离子水和锌粉混合液置于模具内腔,并将预制体置入模具内腔底部,留置浇筑备用;

11.s3、将原料高锰钢废料吹扫除杂后,注入真空电弧熔炼炉内,在真空保护中升温至1150℃;

12.s4、当高锰钢废料充分熔炼后,升温至熔炼温度后,依次加入富硼渣、碳、硅、铬、铁和钛,等待充分熔炼后,控制钢水温度进行浇入铸型;

13.s5、浇筑钢水与模具内预制体进行充分碳化获得wc陶瓷层铸钢;

14.s6、对浇筑钢水进行均匀化退火处理;

15.s7、将超微碳化钼粉加入ni60金属粉中,并通过球磨机中进行混合均匀,并将混合均匀的球磨机进行过目筛处理后,留置备用;

16.s8、将处理后的混合物加入等离子喷涂仪内,通过等离子喷涂仪进行喷涂,并且在喷涂后与陶瓷wc基体交联形成耐磨涂层,对氧化面进行砂纸打磨后,通过超声波清洗后进

行表面抛光去除毛刺,制得耐磨铸钢。

17.作为上述技术方案的进一步描述:

18.所述s1中熔炼纯钨板的温度为1400-1600℃。

19.作为上述技术方案的进一步描述:

20.所述s6中退火处理具体步骤包括将制备出的铸钢回温至1100℃保温2h后随炉冷却,淬火,升温至980℃保温20-30min油冷,回火200℃保温2h,出炉通过去离子水喷雾冷却并通风空冷干燥。

21.作为上述技术方案的进一步描述:

22.所述s7中过目筛为70目。

23.作为上述技术方案的进一步描述:

24.还包括所述耐磨铸钢的磨损检测方法:将制备的立式销盘摩擦磨损试验机对铸钢进行磨损实验,采用圆柱销盘接触方式,与摩擦副件进行插接,在丙酮溶液汇总超声波清理后烘干,称量磨损后质量返还,通过扫描电镜和能谱仪对磨损表面和磨损截面进行观察和成分分析,分别用电解萃取法和原始奥氏体晶粒检测法分析钢中碳化物种类机含量。

25.作为上述技术方案的进一步描述:

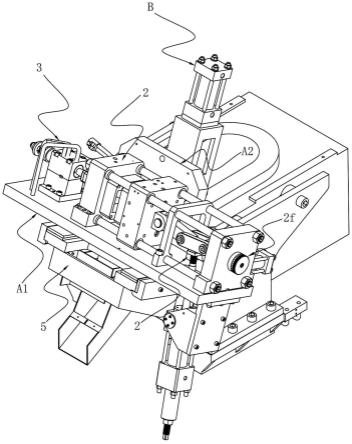

26.所述s4中升温至熔炼温度为升温至1400-1560℃。

27.作为上述技术方案的进一步描述:

28.还包括使用该耐磨铸钢制备的耐磨钢铸件,且预制体预埋在铸件模型内腔底部。

29.综上所述,由于采用了上述技术方案,本发明的有益效果是:

30.1、本发明中,通过将纯钨板置入模具内腔底部后,通过吹扫除杂避免模具内腔杂质影响到浇筑反应效率,同时通过将石墨与纯钨板融化的预制体置入模具内,钢水浇筑后能够通过与钨板的高温实现碳化镀层,继而能够实现wc的陶瓷层镀层,提高铸钢的耐磨寿命,并且通过加入的富硼渣、碳、硅、铬、铁和钛实现对钢基质的改性加强,并且通过碳化wc的镀层实现对超微碳化钼粉和ni60金属粉的充分粘接改性,实现表面耐磨涂层的高性能粘接强度,保证制备后构件的耐用耐磨寿命,并且预制体在模具内的放置降低整体工艺操作难度,提高规模化生产制备需要。

具体实施方式

31.下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例1

33.本发明提供一种技术方案:一种含富硼渣耐磨铸钢,具体有以下组分按重量计组成,包括富硼渣5份、钨板1份、碳3.3份、硅2份、铬1份、铁3.5份、钛1份和剩余量的高锰钢废料;

34.一种含富硼渣耐磨铸钢的制备方法,具体包括以下步骤:s1、纯钨板用超声波清洗5-15min,烘干后置于石墨坩埚中,熔炼纯钨板浇筑到石墨坩埚中,冷却后脱型清理表面残渣,制得钨板反应预制体;s2、将预制体通过石墨纸包覆,对模具内腔涂覆去离子水和锌粉

混合液置于模具内腔,并将预制体置入模具内腔底部,留置浇筑备用;s3、将原料高锰钢废料吹扫除杂后,注入真空电弧熔炼炉内,在真空保护中升温至1150℃;s4、当高锰钢废料充分熔炼后,升温至熔炼温度后,依次加入富硼渣、碳、硅、铬、铁和钛,等待充分熔炼后,控制钢水温度进行浇入铸型;s5、浇筑钢水与模具内预制体进行充分碳化获得wc陶瓷层铸钢;s6、对浇筑钢水进行均匀化退火处理;s7、将超微碳化钼粉加入ni60金属粉中,并通过球磨机中进行混合均匀,并将混合均匀的球磨机进行过目筛处理后,留置备用;s8、将处理后的混合物加入等离子喷涂仪内,通过等离子喷涂仪进行喷涂,并且在喷涂后与陶瓷wc基体交联形成耐磨涂层,对氧化面进行砂纸打磨后,通过超声波清洗后进行表面抛光去除毛刺,制得耐磨铸钢,所述s7中过目筛为70目。

35.实施方式具体为:本实施例中,所述s1中熔炼纯钨板的温度为1400℃,所述s4中升温至熔炼温度为升温至1400℃,纯钨板能够通过与金属钢水的反应进行碳化,继而能够通过碳化钨自身高密度实现耐磨涂层的改性和粘接强度的改性,同时能够通过真空电弧熔炼炉的升温控制避免浇筑时钢水温度过高导致预制的钨板预制体焦化,提高表面镀层的陶瓷改性加强,并且通过等离子喷涂仪能够充分保障混合物与表面镀层粘接强度,提高整体耐用寿命。

36.实施例2

37.一种含富硼渣耐磨铸钢,具体有以下组分按重量计组成,包括富硼渣10份、钨板3份、碳4.5份、硅3份、铬2份、铁4.2份、钛2份和剩余量的高锰钢废料;

38.一种含富硼渣耐磨铸钢的制备方法,具体包括以下步骤:s1、纯钨板用超声波清洗5-15min,烘干后置于石墨坩埚中,熔炼纯钨板浇筑到石墨坩埚中,冷却后脱型清理表面残渣,制得钨板反应预制体;s2、将预制体通过石墨纸包覆,对模具内腔涂覆去离子水和锌粉混合液置于模具内腔,并将预制体置入模具内腔底部,留置浇筑备用;s3、将原料高锰钢废料吹扫除杂后,注入真空电弧熔炼炉内,在真空保护中升温至1150℃;s4、当高锰钢废料充分熔炼后,升温至熔炼温度后,依次加入富硼渣、碳、硅、铬、铁和钛,等待充分熔炼后,控制钢水温度进行浇入铸型;s5、浇筑钢水与模具内预制体进行充分碳化获得wc陶瓷层铸钢;s6、对浇筑钢水进行均匀化退火处理;s7、将超微碳化钼粉加入ni60金属粉中,并通过球磨机中进行混合均匀,并将混合均匀的球磨机进行过目筛处理后,留置备用;s8、将处理后的混合物加入等离子喷涂仪内,通过等离子喷涂仪进行喷涂,并且在喷涂后与陶瓷wc基体交联形成耐磨涂层,对氧化面进行砂纸打磨后,通过超声波清洗后进行表面抛光去除毛刺,制得耐磨铸钢,所述s7中过目筛为70目。

39.一种耐磨铸钢的磨损检测方法:将制备的立式销盘摩擦磨损试验机对铸钢进行磨损实验,采用圆柱销盘接触方式,与摩擦副件进行插接,在丙酮溶液汇总超声波清理后烘干,称量磨损后质量返还,通过扫描电镜和能谱仪对磨损表面和磨损截面进行观察和成分分析,分别用电解萃取法和原始奥氏体晶粒检测法分析钢中碳化物种类机含量。

40.实施方式具体为:所述s1中熔炼纯钨板的温度为1600℃,所述s4中升温至熔炼温度为升温至1560℃,通过对耐磨铸钢的磨损检测实现对铸钢耐磨强度的耐磨损,提高对物理性能和铸钢碳化物的快速检测,有利于对耐磨铸钢的耐性观察需要,提高对铸钢耐磨构件的强度快速检测,试验材料在200n载荷下滑动速度对磨损量有较大的影响。而在磨损参数相同的情况下,随着nb含量的增加磨损失重表现出先降低后增加的趋势,即nb含量均为

0.2%时的磨损最小。例如在200n和0.5m/s条件下nb含量为0.2%试样的磨损量比无nb试样减少了23.9%,比nb含量为0.5%的试样减少了34.5%,表明nb含量为0.2%的试样耐磨性能最好。

41.实施例3

42.一种含富硼渣耐磨铸钢,具体有以下组分按重量计组成,包括富硼渣8份、钨板2份、碳4份、硅2.5份、铬1.5份、铁3.7份、钛1.5份和剩余量的高锰钢废料;

43.一种含富硼渣耐磨铸钢的制备方法,具体包括以下步骤:s1、纯钨板用超声波清洗5-15min,烘干后置于石墨坩埚中,熔炼纯钨板浇筑到石墨坩埚中,冷却后脱型清理表面残渣,制得钨板反应预制体;s2、将预制体通过石墨纸包覆,对模具内腔涂覆去离子水和锌粉混合液置于模具内腔,并将预制体置入模具内腔底部,留置浇筑备用;s3、将原料高锰钢废料吹扫除杂后,注入真空电弧熔炼炉内,在真空保护中升温至1150℃;s4、当高锰钢废料充分熔炼后,升温至熔炼温度后,依次加入富硼渣、碳、硅、铬、铁和钛,等待充分熔炼后,控制钢水温度进行浇入铸型;s5、浇筑钢水与模具内预制体进行充分碳化获得wc陶瓷层铸钢;s6、对浇筑钢水进行均匀化退火处理;s7、将超微碳化钼粉加入ni60金属粉中,并通过球磨机中进行混合均匀,并将混合均匀的球磨机进行过目筛处理后,留置备用;s8、将处理后的混合物加入等离子喷涂仪内,通过等离子喷涂仪进行喷涂,并且在喷涂后与陶瓷wc基体交联形成耐磨涂层,对氧化面进行砂纸打磨后,通过超声波清洗后进行表面抛光去除毛刺,制得耐磨铸钢,所述s7中过目筛为70目,所述s7中过目筛为70目,所述s6中退火处理具体步骤包括将制备出的铸钢回温至1100℃保温2h后随炉冷却,淬火,升温至980℃保温20-30min油冷,回火200℃保温2h,出炉通过去离子水喷雾冷却并通风空冷干燥。

44.实施方式具体为:所述s1中熔炼纯钨板的温度为1500℃,所述s4中升温至熔炼温度为升温至1520℃,通过对铸件的退火处理能够实现对表面涂层和镀层的改性强加,同时在去离子水喷雾冷却能够避免表面涂层的灰尘粘附,提高耐磨效率,并且空冷干燥能够去除去离子残留影响到包装。

45.实施例1-3中通过对预制体不同温度的预练和熔炼温度的调整,制备出不同的样本实施例,并采集市面上铸钢材料,进行物理性能测试,得到下表所示:

[0046][0047][0048]

由上表可知实施例3为本发明的优选实施例,制备时原料添加剂消耗较少,物理性能强度较优,虽然抗拉强度较低,但伸长率和可加工能力较高。

[0049]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。