技术特征:

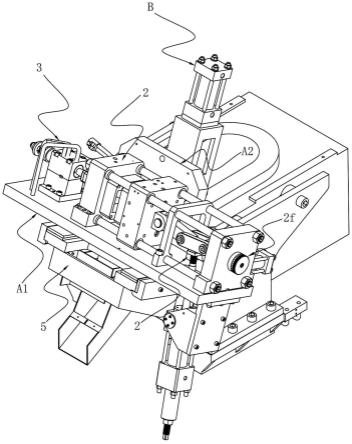

1.一种含富硼渣耐磨铸钢,其特征在于,具体有以下组分按重量计组成,包括富硼渣5-10份、钨板1-3份、碳3.3-4.5份、硅2-3份、铬1-2份、铁3.5-4.2份、钛1-2份和剩余量的高锰钢废料。2.根据权利要求1所述的一种含富硼渣耐磨铸钢的制备方法,其特征在于,具体包括以下步骤:s1、纯钨板用超声波清洗5-15min,烘干后置于石墨坩埚中,熔炼纯钨板浇筑到石墨坩埚中,冷却后脱型清理表面残渣,制得钨板反应预制体;s2、将预制体通过石墨纸包覆,对模具内腔涂覆去离子水和锌粉混合液置于模具内腔,并将预制体置入模具内腔底部,留置浇筑备用;s3、将原料高锰钢废料吹扫除杂后,注入真空电弧熔炼炉内,在真空保护中升温至1150℃;s4、当高锰钢废料充分熔炼后,升温至熔炼温度后,依次加入富硼渣、碳、硅、铬、铁和钛,等待充分熔炼后,控制钢水温度进行浇入铸型;s5、浇筑钢水与模具内预制体进行充分碳化获得wc陶瓷层铸钢;s6、对浇筑钢水进行均匀化退火处理;s7、将超微碳化钼粉加入ni60金属粉中,并通过球磨机中进行混合均匀,并将混合均匀的球磨机进行过目筛处理后,留置备用;s8、将处理后的混合物加入等离子喷涂仪内,通过等离子喷涂仪进行喷涂,并且在喷涂后与陶瓷wc基体交联形成耐磨涂层,对氧化面进行砂纸打磨后,通过超声波清洗后进行表面抛光去除毛刺,制得耐磨铸钢。3.根据权利要求2所述的一种含富硼渣耐磨铸钢的制备方法,其特征在于,所述s1中熔炼纯钨板的温度为1400-1600℃。4.根据权利要求2所述的一种含富硼渣耐磨铸钢的制备方法,其特征在于,所述s6中退火处理具体步骤包括将制备出的铸钢回温至1100℃保温2h后随炉冷却,淬火,升温至980℃保温20-30min油冷,回火200℃保温2h,出炉通过去离子水喷雾冷却并通风空冷干燥。5.根据权利要求2所述的一种含富硼渣耐磨铸钢的制备方法,其特征在于,所述s7中过目筛为70目。6.根据权利要求2所述的一种含富硼渣耐磨铸钢的制备方法,其特征在于,还包括所述耐磨铸钢的磨损检测方法:将制备的立式销盘摩擦磨损试验机对铸钢进行磨损实验,采用圆柱销盘接触方式,与摩擦副件进行插接,在丙酮溶液汇总超声波清理后烘干,称量磨损后质量返还,通过扫描电镜和能谱仪对磨损表面和磨损截面进行观察和成分分析,分别用电解萃取法和原始奥氏体晶粒检测法分析钢中碳化物种类机含量。7.根据权利要求2所述的一种含富硼渣耐磨铸钢的制备方法,其特征在于,所述s4中升温至熔炼温度为升温至1400-1560℃。8.根据权利要求1-2任意一项所述的一种含富硼渣耐磨铸钢的制备方法,其特征在于,还包括使用该耐磨铸钢制备的耐磨钢铸件,且预制体预埋在铸件模型内腔底部。

技术总结

本发明公开了一种含富硼渣耐磨铸钢及其制备方法,属于耐磨铸钢技术领域,具体有以下组分按重量计组成,包括富硼渣5-10份、钨板1-3份、碳3.3-4.5份、硅2-3份、铬1-2份、铁3.5-4.2份、钛1-2份和剩余量的高锰钢废料。本发明中,同时通过将石墨与纯钨板融化的预制体置入模具内,钢水浇筑后能够通过与钨板的高温实现碳化镀层,继而能够实现WC的陶瓷层镀层,提高铸钢的耐磨寿命,并且通过加入的富硼渣、碳、硅、铬、铁和钛实现对钢基质的改性加强,并且通过碳化WC的镀层实现对超微碳化钼粉和NI60金属粉的充分粘接改性,实现表面耐磨涂层的高性能粘接强度,保证制备后构件的耐用耐磨寿命,并且预制体在模具内的放置降低整体工艺操作难度,提高规模化生产制备需要。提高规模化生产制备需要。

技术研发人员:张善武

受保护的技术使用者:日照东昌铸业股份有限公司

技术研发日:2021.04.25

技术公布日:2022/11/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。