1.本实用新型涉及压裂设备技术领域,具体涉及中驱式柱塞泵及压裂橇装置。

背景技术:

2.在压裂井场作业时,每口井的总压力和总排量是一定的,为了达到总压力和排量的需求,需要配备一定数量的压裂橇设备。单台压裂橇设备的排量越大,则需要的总设备数量就越少。当前国内井场占地面积越来越小,尤其对于川渝山路崎岖恶劣的情况,单台压裂设备整体结构越紧凑、总压裂设备数量越少,则设备转运越便利、井场占地面积越小、井场布置时间越短。通常压裂橇设备上沿纵向方向(前后方向)布置有柱塞泵、控制柜、散热器等,并且为了方便进液、排液,优先考虑将柱塞泵的曲轴沿横向方向(左右方向)布置,所以柱塞泵的横向尺寸往往决定了压力橇设备的整体宽度,以及能否在现场与其它设备并排布置。

3.然而,现今压裂设备常用的柱塞泵驱动方案多采用柱塞泵——减速箱——传动轴——动力系统的结构。如公开号为cn114576129a的中国发明专利《压裂设备》所公开的方案,其驱动电机通过传动部件与柱塞泵机构相连接,三者一字型排列。该结构会造成压裂设备在曲轴轴向方向上的尺寸较长,无法将曲轴沿横向方向布置,只能将柱塞泵的曲轴沿纵向方向布置,进一步拉长了压裂设备的纵向尺寸,而且不便于进液、排液。同时,动力由单侧输入,曲轴上越靠近输入端的轴颈部分,所承载的扭矩越大,因此会造成曲轴整体受力不均匀,首端和末端扭矩差距较大,引起变形和振动,影响整泵的使用寿命。

4.另一方面,现有的柱塞泵的液力端总成都是整体式结构,上面包含多个柱塞缸体。经过井场上长时间、大排量、高压力作业,液力端损坏的频率越来越高。若其中一个柱塞缸出现损坏(裂纹、磨损),则需要对液力端总成进行整体拆卸、更换。由于液力端整体重量重、成本高,维修更换会造成较大的资源浪费,现场作业成本居高不下。

技术实现要素:

5.为解决上述技术问题,本实用新型提出了一种中驱式柱塞泵及压裂橇装置,旨在实现缩小柱塞泵和压裂橇装置的横向尺寸;改善曲轴的受力条件,减少柱塞泵的变形与振动,提升寿命与稳定性;降低液力端总成的维修更换成本。

6.本实用新型技术方案如下:

7.一种中驱式柱塞泵,包括动力端总成和液力端总成;所述动力端总成包括壳体和安装在壳体中的曲轴,曲轴包括沿左右方向间隔设置的若干曲柄与若干轴颈,轴颈与其相邻曲柄固定连接;还包括动力源装置和传动机构;

8.所述传动机构位于曲轴除两端之外的任意方位;所述传动机构包括减速器和齿轮传动箱;所述动力源装置通过减速器与齿轮传动箱传动连接;所述齿轮传动箱包括第三传动齿轮,第三传动齿轮与轴颈固定连接;

9.所述液力端总成包括两个以上的液力端模块;所述液力端模块中设有进液管路和

排液管路。

10.作为所述中驱式柱塞泵的进一步改进:所述减速器为两组,分别位于齿轮传动箱的两侧。

11.作为所述中驱式柱塞泵的进一步改进:所述齿轮传动箱包括箱体,所述箱体与壳体连接,所述箱体内部通过转动连接方式安装有第一传动轴和第二传动轴;所述第一传动轴与减速器的动力输出端相连接,第一传动轴上安装有第一传动齿轮;所述第二传动轴上安装有第二传动齿轮;

12.所述第一传动齿轮、第二传动齿轮与第三传动齿轮依次啮合连接。

13.作为所述中驱式柱塞泵的进一步改进:所述箱体顶部安装有可拆卸的上盖。

14.作为所述中驱式柱塞泵的进一步改进:相邻的液力端模块之间留有间距,间距处设置有三通,三通的左右两个端口分别与两侧的液力端模块中的排液管路相连通。

15.本实用新型还提供了一种压裂橇装置,包括上述中驱式柱塞泵,还包括机架、控制柜和散热器;所述中驱式柱塞泵、控制柜和散热器均安装在机架上;所述控制柜与动力源装置电连接;所述散热器位于动力源装置和传动机构的旁侧。

16.相对于现有技术,本实用新型具有以下有益效果:(1)柱塞泵采用中驱式结构,动力源装置通过传动机构与曲轴上任意两个曲柄之间的轴颈处传动连接,同时传动机构位于曲轴的上/下方或前/后侧,一方面可以缩小柱塞泵在横向方向上的尺寸,另一方面曲轴受到的驱动力是从中部传入,可以缩小各轴颈处所承载的扭矩的差距,受力更加均匀,减少了作业过程中的异常振动,进而降低磨损,提升使用寿命和作业的稳定性;(2)液力端总成采用分体式模块化设计,当某个柱塞缸损坏后,可单独拆卸、更换所在的液力端模块,工作量小,成本低,同时基于模块化设计,还可以根据不同缸数的需求,对液力端模块进行不同的组合,降低了设计与生产制造的成本;(3)液力端模块之间还连接有三通,其不仅将所有液力端模块内部的排液管路串联为一体,而且还提供了至少一个位于柱塞泵前端的总排液口,方便从前端连接排液管路,进一步减少对横向空间的占用。

附图说明

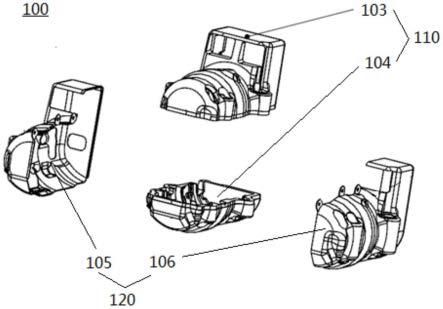

17.图1为实施例一柱塞泵的结构示意图;

18.图2为实施例一中动力源装置、传动机构和动力端总成部分的爆炸图;

19.图3为实施例一中动力源装置、传动机构和动力端总成部分的示意图,展现齿轮传动箱和动力端总成的内部结构;

20.图4为实施例一液力端总成以及连接杆部分的结构示意图;

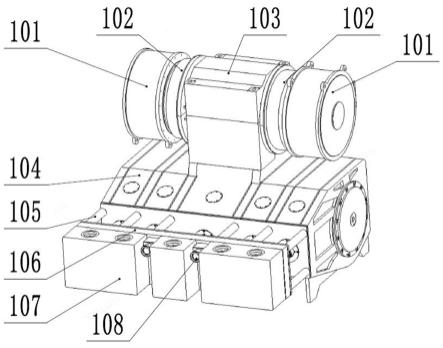

21.图5为实施例三的结构示意图,其中柱塞泵部分基于实施例一;

22.图6为曲轴及第三传动齿轮部分的结构示意图。

23.图中:

24.200、机架;300、散热器;400、控制柜;101、电机;102、行星减速器;103、齿轮传动箱;104、壳体;105、连接杆;106、连接板;107、液力端模块;108、三通;109、曲轴;110、排液管汇;111、进液管汇;1031、上盖;1032、箱体;1033、第一传动齿轮;1034、第二传动齿轮;1035、第三传动齿轮;1091、曲柄;1092、轴颈。

具体实施方式

25.下面结合附图详细说明本实用新型的技术方案:

26.实施例一

27.如图1-6,本实施例提供了一种中驱式柱塞泵,其作为压裂橇装置的核心,主要包括动力端总成和液力端总成。

28.所述动力端总成包括壳体104和安装在壳体104中的曲轴109。如图6,曲轴109包括沿左右方向上间隔设置的若干曲柄1091与若干轴颈1092,轴颈1092与其相邻曲柄1091固定连接。

29.所述中驱式柱塞泵还包括动力源装置和传动机构。

30.本实施例中,传动机构设置在曲轴109的上方。传动机构也可以设置在曲轴109的下方、前方或后方,或者是其它除两端之外的任意方位,从而缩小横向方向的尺寸。当传动机构位于曲轴109的下方时,还可以降低设备的重心。

31.所述传动机构具有一个以上的用于连接动力源装置的动力输入端。传动机构的一个动力输入端至少对应一个动力源装置。

32.本实施例中采用两台变频式电机101作为动力源装置,且传动机构具有两个与电机101一一对应的动力输入端。

33.所述传动机构的动力输出端与所述曲轴109上任意一个位于两个曲柄1091之间的轴颈1092相连接,从而将驱动力从中部传递到曲轴109,改善其受力条件。

34.具体的,如图1至3,所述传动机构包括安装在壳体104顶部开口上方的齿轮传动箱103和安装在齿轮传动箱103左右两侧、与电机101一一对应的两组减速器。

35.本实施例中,所述减速器为行星减速器102。两台行星减速器102的输入轴即为传动机构的两个动力输入端。两台电机101的输出轴分别与所对应的行星减速器102的输入轴相连接。

36.本实施例中,两个行星减速器102的输出轴与齿轮传动箱103的两个动力输入端一一对应连接,齿轮传动箱103的动力输出端则与曲轴109的中部相连接。

37.进一步的,所述齿轮传动箱103包括安装在壳体104顶部的箱体1032,所述箱体1032内部通过转动连接方式安装有第一传动轴和第二传动轴。所述第一传动轴的两端即为齿轮传动箱103的两个动力输入端,第一传动轴上安装有两个第一传动齿轮1033,第一传动齿轮1033与第一传动轴上通过销、键进行连接。所述第二传动轴上则安装有两个与第一传动齿轮1033一一对应啮合的第二传动齿轮1034。

38.所述齿轮传动箱103还包括安装在曲轴109上任意一个位于两个曲柄之间的轴颈处(优选位于中间位置)的两个与所述第二传动齿轮1034一一对应啮合的第三传动齿轮1035,所述第三传动齿轮1035即为齿轮传动箱103的动力输出端,也是整个传动机构的动力输出端。

39.优选的,所述第一传动齿轮1033和第二传动齿轮1034为两个旋向相反的斜齿轮,不仅提高了承载能力,而且可以平衡曲轴所受的轴向力。

40.进一步的,所述箱体1032顶部安装有可拆卸的上盖1031,打开后可以对齿轮组进行检修。如需对曲轴109检修,可以将箱体1032卸下,无需打开整个壳体104。

41.所述动力端总成还包括若干与壳体104滑动连接的柱塞杆,各柱塞杆的后端分别

通过一组连杆机构与曲柄1091相连接。一般的,所述连杆机构包括连杆和十字头。

42.所述液力端总成上设有与柱塞杆一一对应的柱塞缸,所述柱塞杆的前端与柱塞缸相连接。所述液力端模块107内还设置有分别与柱塞缸相连接的进液管路和排液管路,进液管路和排液管路上还设置有单向阀,当柱塞缸在曲轴109的驱动下往复运动时,柱塞缸的容积周期变化,循环完成进液、排液。工作时,两台电机101同步转动,通过两个行星减速器102的输出轴共同带动第一传动轴旋转,然后通过三级齿轮驱动曲轴109旋转,从而带动柱塞杆往复运动。

43.如图4,本实施例中的液力端总成包括三个液力端模块107,两侧的液力端模块107内分别设有两个柱塞缸,中间的液力端模块107设有一个柱塞缸。还可以对液力端模块107进行组合,满足不同的排量需求。

44.本实施例中,所有的液力端模块107都安装在连接板106上,相邻的液力端模块107之间为可拆式连接。连接板106通过多个并联设置的连接杆105与壳体104固定连接。

45.可选的,各液力端模块107也可以各自分别通过连接杆与壳体104固定连接。

46.优选的,相邻的液力端模块107之间留有间距,间距处设置有三通108,三通108的左右两个端口分别与两侧的液力端模块107中的排液管路相连通,从而将所有的排液管路连接成一个整体。三通108的第三个端口朝向前方或上方,可以作为柱塞泵100的总排液口,方便从前端连接排液管路,进一步减少对横向空间的占用。

47.液力端总成还可以采用其它形式的排液结构,比如单独设置一个排液管汇,与各排液管路连通,然后再在排液管汇上设置一个总排液口。排液管汇可以设置在液力端总成的上方、下方或前方,也可以连接至液力端总成的侧面(参照图5中的排液管汇110)。

48.柱塞泵100还包括进液管汇111,它与各液力端模块107的进液管路连通(参考图5)。

49.实施例二

50.本实施例与实施例一的不同之处在于,动力源装置为一台电机,相应的,传动机构只有一个动力输入端。

51.可以参照实施例一的结构:将行星减速器改为单侧设置。电机输出轴连接行星减速器,行星减速器的输出轴通过齿轮传动箱内部的单组三级齿轮驱动曲轴旋转。

52.需要说明的是,基于上述实施例一和二,还可以衍生出其它的实施方式:

53.作为可选的方案:可以用发动机代替电机等作为动力源装置。当需要多个动力源装置同步等速驱动时,可以选择多台型号、规格一致的发动机,同时控制发动机的供油量一致。

54.作为可选的方案:减速器也可以选择多级齿轮减速器、蜗杆式减速器等结构紧凑、减速比大、承载能力强的减速装置。另外,所述减速器的输入轴和输出轴可以是平行或重合的,也可以是相互垂直的(直角减速器),即电机或发动机与减速器可以是左右设置的,也可以是上下设置的,还可以是前后设置的。

55.作为可选的方案:所述齿轮传动箱可以采用其它结构形式。例如,各传动轴上仅有一组传动齿轮,而非两组;或者,采用二级或四级齿轮传动;或者,使用两根同心的较短的传动轴代替上述整体的第一传动轴或第二传动轴,两根较短的传动轴上各自分别安装有一个传动齿轮。显然,也可以是上几种结构形式的组合。

56.实施例三

57.如图5,本实施例中公开了一种基于上述实施例一的压裂橇装置,它还包括机架200、控制柜400和散热器300。

58.所述柱塞泵100、控制柜400和散热器300均安装在机架200上。所述控制柜400与各电机101电连接,控制电机101启停、旋转。所述散热器300包括散热片和风扇,它位于动力源装置和传动机构的旁侧。

59.进一步的,本实施例中最外侧的液力端模块107上还连接有排液管汇110,所述排液管汇110与该液力端模块107中的排液管路相连通。所述排液管汇110的外端以及前述三通的第三个端口,都可以作为柱塞泵100的总排液口,现场可以根据需要直接通过三通实现排液,也可以外接排液管汇进行排液,无需排液的排液口应封堵。

60.显然,压裂橇装置还可以基于实施例二以及其它基于本实用新型构思的柱塞泵。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。