一种钻头加工装置及加工工艺

1.技术领域

2.本发明涉及钻头加工设备技术领域,具体涉及一种钻头加工装置及加工工艺。

背景技术:

3.钻头的加工工艺依次包括开槽(螺旋槽)、清边、开口(端刃)及双后角磨削这三个工艺步骤,具体可参阅图1,图1中的状态a至状态b表示开槽,状态b至状态c表示清边,状态c至状态d表示开口及双后角磨削,在现有技术中,这四个工艺步骤是通过相应的专用设备分别进行的,由于钻头属于大批量生产产品,因此各个工艺步骤之间的上下料过程费时费力。

4.考虑到上述三个工艺步骤的加工时长区别不大,并且是连续进行的,因此将三个工艺步骤集成在一个综合型设备对钻头进行全工艺的加工,对于提升钻头的加工效率具有重要意义。

技术实现要素:

5.为解决现有技术中的不足,本发明提供一种钻头加工装置及加工工艺,解决了现有技术中钻头加工速度较慢,需要多次装夹的技术问题。

6.为了实现上述目标,本发明采用如下技术方案:一种钻头加工装置:包括转盘及依次环形等距排列于转盘的开槽砂轮、清边砂轮、开口后角砂轮,转盘还设有与开口后角砂轮相对应的送料装置;转盘外侧设有与开槽砂轮、清边砂轮、开口后角砂轮依次相对应的三个钻头夹持组件;转盘可带动开槽砂轮、清边砂轮、开口后角砂轮同步旋转,并使开槽砂轮、清边砂轮、开口后角砂轮对夹持于三个钻头夹持组件的钻头同时进行加工。

7.优选,前述的一种钻头加工装置:钻头夹持组件用于夹持加工状态下钻头的钻柄并自转,还可驱动夹持加工状态下钻头相对于转盘的轴心伸缩。

8.优选,前述的一种钻头加工装置:三个钻头夹持组件依次为钻头夹持组件一、钻头夹持组件二、钻头夹持组件三;当钻头夹持组件一所夹持的钻头处于开槽加工状态时,钻头夹持组件二所夹持的钻头、钻头夹持组件三所夹持的钻头分别处于清边加工状态、开口后角加工状态;当钻头夹持组件一所夹持的钻头处于清边加工状态时,钻头夹持组件二所夹持的钻头、钻头夹持组件三所夹持的钻头分别处于开口后角加工状态、开槽加工状态;当钻头夹持组件一所夹持的钻头处于开口后角加工状态时,钻头夹持组件二所夹持的钻头、钻头夹持组件三所夹持的钻头分别处于开槽加工状态、清边加工状态。

9.优选,前述的一种钻头加工装置:开口后角砂轮进给组件包括x向进给机构、连接于x向进给机构进给输出端的z向进给机构、连接于z向进给机构进给输出端的向进给机构,

向进给机构的进给轴线位于z向和y向所在平面内部,且向进给机构的进给轴线位于z向、y向之间,开口后角砂轮连接于向进给机构的进给输出端;其中,y向是转盘与相应钻头夹持组件相对应的径向方向,z向是垂直于转盘旋转平面所在的方向,x向是转盘与相应钻头夹持组件相对应的切向方向。

10.优选,前述的一种钻头加工装置:开口后角砂轮所在平面平行于向和x向所在的平面,且向与z向之间的角度可调整。

11.优选,前述的一种钻头加工装置:z向进给机构进给输出端设有底板,向进给机构与底板之间设有某一平行于x向的回转中心,且底板设有与回转中心相对应的圆弧槽,圆弧槽通过锁定螺栓连接向进给机构。

12.优选,前述的一种钻头加工装置:钻头夹持组件包括y向进给机构、设置于y向进给机构进给输出端的支架,支架内设有y向设置的出料轴,出料轴的转盘端设有用于夹持钻头的夹头,出料轴通过电机驱动以y轴为轴心旋转,其中,y向是转盘与相应钻头夹持组件相对应的径向方向,z向是垂直于转盘旋转平面所在的方向,x向是转盘与相应钻头夹持组件相对应的切向方向。

13.优选,前述的一种钻头加工装置:转盘设有三个与开槽砂轮、清边砂轮、开口后角砂轮依次相对应的工件托架,工件托架与转盘之间是可拆卸连接。

14.采用前述钻头加工装置的加工工艺:包含以下步骤:开槽砂轮、清边砂轮、开口后角砂轮依次对夹持于钻头夹持组件一、钻头夹持组件二、钻头夹持组件三的钻头进行同步加工,待开口后角砂轮将夹持于钻头夹持组件三上的钻头加工完成之后,送料装置将胚料输送至钻头夹持组件三,并将钻头夹持组件三上已经加工完成的钻头向出料方向推动;转盘旋转一个工位,使开槽砂轮、清边砂轮、开口后角砂轮同时分别加工夹持于钻头夹持组件三、钻头夹持组件一、钻头夹持组件二上的钻头,待开口后角砂轮将夹持于钻头夹持组件二上的钻头加工完成之后,送料装置将胚料输送至钻头夹持组件二,并将钻头夹持组件二上已经加工完成的钻头向出料方向推动;转盘继续旋转一个工位,使开槽砂轮、清边砂轮、开口后角砂轮同时分别加工夹持于钻头夹持组件二、钻头夹持组件三、钻头夹持组件一上的钻头,待开口后角砂轮将夹持于钻头夹持组件一上的钻头加工完成之后,送料装置将胚料输送至钻头夹持组件一,并将钻头夹持组件一上已经加工完成的钻头向出料方向推动。

15.优选,前述的钻头加工装置的加工工艺:转盘旋转时,钻头夹持组件向远离转盘的方向移动。

16.本发明所达到的有益效果:相对于现有技术,本发明夹持于三个钻头夹持组件依次被开槽砂轮、清边砂轮、开口后角砂轮所加工,并且三个加工过程中是同步进行的,提升了加工效率,保证了钻头加工的连续性。同时,本发明将现有技术中的多台设备整合成一个,降低了设备的成本及厂房的占用面积,具有较好的经济价值。

17.采用本发明的加工方式,钻头在每次加工过程中,只被装夹一次,在提升加工效率的同时,也能够保证加工效率,更能够保证产品品质。

附图说明

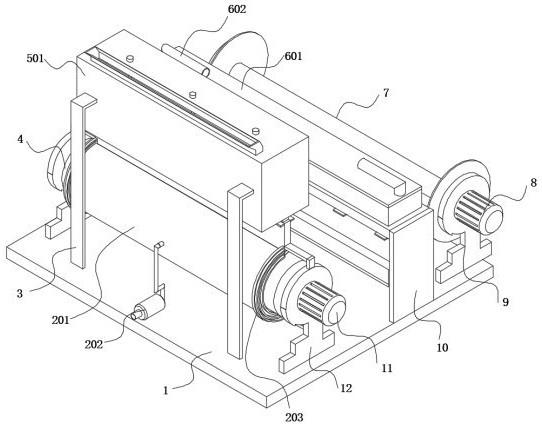

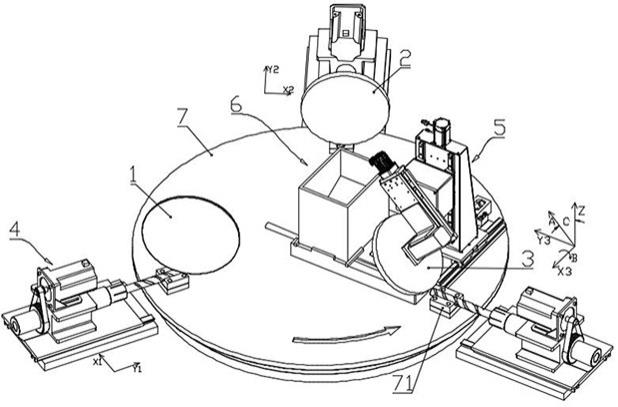

18.图1是现有技术中钻头加工过程图;图2是本发明钻头加工装置立体图一;图3是本发明钻头加工装置立体图二;图4是本发明钻头夹持组件结构图;图5是本发明开口后角砂轮进给组件结构图;图6是本发明加工状态图一;图7是本发明加工状态图二;图8是本发明加工状态图三;图9是现有技术中钻头双后角加工示意图;附图标记的含义:1-开槽砂轮;2-清边砂轮;3-开口后角砂轮;4-钻头夹持组件;5-开口后角砂轮进给组件;6-送料装置;7-转盘;41-y向进给机构;42-支架;43-出料轴;44-夹头;45-电机;51-x向进给机构;52-z向进给机构;53-a向进给机构;521-底板;522-圆弧槽;71-工件托架;4a-钻头夹持组件一;4b-钻头夹持组件二;4c-钻头夹持组件三。

具体实施方式

19.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

20.如图2至图8所示:本实施例公开了一种钻头加工装置:包括转盘7及依次环形等距排列于转盘7的开槽砂轮1、清边砂轮2、开口后角砂轮3,转盘7还设有与开口后角砂轮3相对应的送料装置6,转盘7外侧设有与开槽砂轮1、清边砂轮2、开口后角砂轮3依次相对应的三个钻头夹持组件4;该处记载的相对应是指送料装置6输送的胚料能够正常进入至开口后角砂轮3的工作范围,并且能够被与开口后角砂轮3相对应的钻头夹持组件4所夹持。送料装置6可采用现有技术中棒料送料机构,本实施例不再赘述。

21.本实施例的转盘7可带动开槽砂轮1、清边砂轮2、开口后角砂轮3同步旋转,并使开槽砂轮1、清边砂轮2、开口后角砂轮3对夹持于三个钻头夹持组件4的钻头同时进行加工,上述描述可以理解为:转盘7是可以自转的,但其有三个工作角度,三个钻头夹持组件4与转盘7的三个工作角度相对应,可以理解为:转盘7处在三个工作角度中的任意一个工作角度时,开槽砂轮1、清边砂轮2、开口后角砂轮3都能够加工到三个钻头夹持组件4所夹持的钻头。

22.如图4所示:钻头夹持组件4用于夹持加工状态下钻头的钻柄并自转,还可驱动夹持加工状态下钻头相对于转盘7的轴心伸缩。钻头夹持组件4包括y向进给机构41、设置于y向进给机构41进给输出端的支架42,支架42内设有y向设置的出料轴43,出料轴43的转盘端设有用于夹持钻头的夹头44,出料轴43通过电机45驱动以y轴为轴心旋转,出料轴43是中空结构,夹持于夹头44的钻头被加工完成之后,通过下一待加工钻头的推动,将已经加工完成的钻头推动至出料轴43的内部,然后随着加工过程中进行,加工完成的钻头依次通过出料轴43的外部排出。

23.其中,y向是转盘7与相应钻头夹持组件4相对应的径向方向,z向是垂直于转盘7旋转平面所在的方向,x向是转盘7与相应钻头夹持组件4相对应的切向方向,由于转盘7是可旋转的,因此本实施例中的y向是不固定的,可以理解为转盘7圆心位置与相应钻头夹持组

件4的连线。而z向是固定的,通常是竖直方向。x向和y向一样,也是不固定的,具体可参阅附图中的x1、x2、x3以及y1、y2、y3,需要说明的是,y向的正方向是朝向转盘7圆心位置的,而所有x向的正方向则是统一的。本实施例中的x向、y向及z向仅仅是为了便于描述,不能以此来限制本技术的保护范围。上述开槽砂轮1、清边砂轮2的运动自由度本实施例不做限制,以可以达到不同规格钻头的加工需求为准。

24.转盘7设有三个与开槽砂轮1、清边砂轮2、开口后角砂轮3依次相对应的工件托架71,工件托架71与转盘7之间是可拆卸连接。工件托架71的上端有与相应产品外径相匹配的半圆槽,用于对钻头进行支撑、固定,通常情况下,工件托架71还连接冷却系统。

25.具体参阅图2和图5:开口后角砂轮进给组件5包括x向进给机构51、连接于x向进给机构51进给输出端的z向进给机构52、连接于z向进给机构52进给输出端的a向进给机构53,a向进给机构53的进给轴线位于z向和y向所在平面内部(a向进给机构53的进给轴线垂直于x向),且a向进给机构53的进给轴线位于z向、y向之间,开口后角砂轮3连接于a向进给机构53的进给输出端。

26.开口后角砂轮3所在平面平行于a向和x向所在的平面,且a向与z向之间的角度(图2和图5中的角度c)可调整。具体的,上述角度c可调整的方式是:z向进给机构52进给输出端设有底板521,a向进给机构53与底板521之间设有某一平行于x向的回转中心,且底板521设有与回转中心相对应的圆弧槽522,圆弧槽522通过锁定螺栓连接a向进给机构53。当需要调整角度c的大小时,只需松开锁定螺栓,即可将a向进给机构53绕上述回转中心旋转,然后通过旋紧锁定螺栓的方式锁定a向进给机构53与底板521。上述角度a调整的是钻头的开口角度。上述开口后角砂轮进给组件5包括x、y、z、a、b及y轴自身旋转六个运动轴,其中,y轴是由y向进给机构41实现的,而b轴(角度c的调整)则需要单独手动调节,不需要与其他轴实现联动,上述六个运动轴可完全满足钻头开口及双后角磨削的加工需求。

27.为了便于描述,本实施例中的三个钻头夹持组件4依次为钻头夹持组件一4a、钻头夹持组件二4b、钻头夹持组件三4c,该命名方式仅仅对钻头夹持组件4的位置进行限定,并不限定相应的结构。

28.结合图6至图8:转盘7上的箭头表示转盘7正常工作状态下的旋转方向,当钻头夹持组件一4a所夹持的钻头处于开槽加工状态时,钻头夹持组件二4b所夹持的钻头、钻头夹持组件三4c所夹持的钻头分别处于清边加工状态、开口后角加工状态(图6状态),本实施例中记载的后角加工包括端刃及双后角磨削,即图1中c到d过程。

29.当钻头夹持组件一4a所夹持的钻头处于清边加工状态时,钻头夹持组件二4b所夹持的钻头、钻头夹持组件三4c所夹持的钻头分别处于开口后角加工状态、开槽加工状态(图7状态)。

30.当钻头夹持组件一4a所夹持的钻头处于开口后角加工状态时,钻头夹持组件二4b所夹持的钻头、钻头夹持组件三4c所夹持的钻头分别处于开槽加工状态、清边加工状态(图8状态)。

31.本实施例还公开了采用上述钻头加工装置的加工工艺:具体结合图6至图8所示,包含以下步骤:在加工的起始阶段,送料装置6将钻头毛坯输送至某一钻头夹持组件4,然后旋转一个工位(通常是120度),开槽砂轮1与已经夹持该钻头的钻头夹持组件4对应,并开始开槽

动作,与此同时,送料装置6将下一钻头毛坯输送至下一钻头夹持组件4,待三个钻头夹持组件4全部都有钻头时,即可进入完整循环,即所有钻头夹持组件4都有钻头进行加工。

32.开槽砂轮1、清边砂轮2、开口后角砂轮3依次对夹持于钻头夹持组件一4a、钻头夹持组件二4b、钻头夹持组件三4c的钻头进行同步加工(加工是同时进行的,并不代表加工的时长和步骤完全一致),待开口后角砂轮3将夹持于钻头夹持组件三4c上的钻头加工完成之后,送料装置6将胚料输送至钻头夹持组件三4c,并将钻头夹持组件三4c上已经加工完成的钻头向出料方向推动。

33.如图7所示:转盘7旋转一个工位,使开槽砂轮1、清边砂轮2、开口后角砂轮3同时分别加工夹持于钻头夹持组件三4c、钻头夹持组件一4a、钻头夹持组件二4b上的钻头,待开口后角砂轮3将夹持于钻头夹持组件二4b上的钻头加工完成之后,送料装置6将胚料输送至钻头夹持组件二4b,并将钻头夹持组件二4b上已经加工完成的钻头向出料方向推动。

34.如图8所示:转盘7继续旋转一个工位,使开槽砂轮1、清边砂轮2、开口后角砂轮3同时分别加工夹持于钻头夹持组件二4b、钻头夹持组件三4c、钻头夹持组件一4a上的钻头,待开口后角砂轮3将夹持于钻头夹持组件一4a上的钻头加工完成之后,送料装置6将胚料输送至钻头夹持组件一4a,并将钻头夹持组件一4a上已经加工完成的钻头向出料方向推动。

35.在上述加工过程中,转盘7旋转时,钻头夹持组件4向远离转盘7的方向移动,避免钻头夹持组件4对转盘7的旋转造成干涉。再者,尽管三个砂轮的磨削时长存在一定的差异,但不影响整体加工节奏。

36.通过上述描述可以看出:夹持于三个钻头夹持组件4依次被开槽砂轮1、清边砂轮2、开口后角砂轮3所加工,并且三个加工过程中是同步进行的,提升了加工效率,保证了钻头加工的连续性,由于钻头属于生产量较大的产品,因此生产效率的提升对于企业来说具有较大的经济利益。同时,本实施例将现有技术中的多台设备整合成一个,降低了设备的成本及厂房的占用面积。

37.如图9所示,图9中的点划线表示现有技术中,钻头在进行开口及双后角磨削过程中的旋转轴线,这种加工方式俗称“走叉步”,这种加工方式对装夹钻头的精度要求非常高,因此即便实现了自动装夹,其装夹过程依然用时比较长。而采用本实施例中开口后角砂轮3对钻头进行开口(端刃)及双后角磨削,同样能够满足加工需求。钻头在每次加工过程中,只被装夹一次,在提升加工效率的同时,也能够保证加工效率。

38.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。