1.本发明涉及从包含镍和/或钴、以及铜和锌的合金中得到包含镍和/或钴的溶液的合金的处理方法。

背景技术:

2.在电动汽车、混合动力汽车等车辆以及移动电话、智能手机、计算机等电子设备中,搭载了具有重量轻且大输出的特征的锂离子电池(以下也称为“lib”)。

3.lib具有将负极材料和正极材料与由聚丙烯的多孔质树脂膜等构成的间隔体一起装入铝、铁等金属制或氯乙烯等塑料制外装罐的内部中并且含浸作为电解液的包含六氟磷酸锂(lipf6)等电解质的有机溶剂的结构,所述负极材料是使用铜箔作为负极集电体并使石墨等负极活性物质固定于表面而成的,所述正极材料是使镍酸锂、钴酸锂等正极活性物质固定于由铝箔构成的正极集电体而成的。

4.lib被嵌入到上述车辆和电子设备等中使用时,不久就会因汽车、电子设备等的劣化或lib的寿命等而不能使用,成为废锂离子电池(废lib)。另外,有时废lib从最初就在制造工序中作为次品产生。

5.这些废lib中含有镍、钴、铜等有价成分,为了有效利用资源,也期望将有价成分回收再利用。

6.通常,当要从由金属制成的装置、部件、材料中高效地回收有价成分时,以往,通常广泛进行干式处理即投入到炉等中在高温条件下熔解,分离成包含有价物质的金属和除此之外的炉渣。

7.例如,专利文献1公开了利用干式处理进行有价金属的回收的方法。通过将专利文献1的方法应用于废lib,能够得到包含镍、钴的铜合金。

8.该干式处理具有使用炉加热到高温需要能量的缺点,而具有能够将各种杂质一并分离的优点。而且,通过干式处理得到的炉渣具有化学稳定的性状,影响环境的担忧少,还具有容易处置的优点。

9.然而,用干式处理来处理废lib时,存在一部分有价成分特别是钴几乎全部被分配到炉渣中而无法避免会造成钴的回收损失的问题。

10.另外,通过干式处理得到的金属是有价成分共存的合金,为了再利用,需要从该合金中按成分来分离,进行去除杂质的纯化。

11.作为干式法中通常采用的元素分离方法,存在通过从高温的熔解状态逐渐冷却来进行例如铜和铅的分离或铅和锌的分离的方法。然而,像废lib这样以铜和镍为主要成分时,由于铜和镍具有在全部组成范围内均匀熔融的性质,因此,即使逐渐冷却,铜和镍也仅混合固化为层状而不能分离。

12.进一步,也存在使用一氧化碳(co)气体使镍发生歧化反应,使其从铜或钴中挥发来进行分离的纯化,但由于使用有毒性的co气体,因此也存在难以确保安全性的课题。

13.另外,作为工业上进行的分离铜和镍的方法,存在将混合锍(硫化物)粗分离的方

法。该方法是在冶炼工序中生成含有铜和镍的锍,通过与上述情况同样地逐渐冷却,从而分离成含有大量铜的硫化物和含有大量镍的硫化物。

14.然而,即使采用这种分离方法,铜和镍的分离也限于粗分离程度,为了得到高纯度的镍、铜,需要另外进行电解纯化等处理。

15.除此之外,还研究了经由氯化物并利用蒸气压差的方法。然而,由于是大量处理有毒氯的工艺,因此,需要大规模地采取装置的腐蚀对策、安全对策等,很难说是适合工业的方法。

16.如上所述,与湿式法相比,利用干式法的各元素分离纯化具有停留在粗分离水平或高成本的缺点。

17.另一方面,采用了使用酸、中和或溶剂萃取等方法的湿式冶炼方法的湿式处理具有消耗能量少、能够将混合的有价成分分别分离并以高纯度的品位回收的优点。

18.然而,采用湿式处理来处理废lib时,废lib中含有的电解液成分的六氟磷酸阴离子是即使在高温、高浓度的硫酸条件下也不能完全分解的难处理物,会混入至浸出了有价成分的酸溶液中。

19.由于该六氟磷酸阴离子是水溶性的碳酸酯,因此,从回收了有价物后的水溶液中回收磷、氟也变得困难,为了抑制向公共海域等的排放,需要采取各种对策等,环境方面的制约较大。

20.进一步,仅用酸不容易得到能从废lib中高效地浸出有价成分以供纯化的溶液。废lib本体本身难以用酸等浸出,不容易完全使有价成分浸出。

21.另外,如果使用氧化力强的酸等强行浸出,则会产生以下问题:在工业上不是回收对象的铝、铁、锰等杂质成分也与有价成分一起被浸出,用于通过中和等处理杂质的中和剂的成本增加,产生的排水量、沉淀物量增加。

22.此外,废lib中有时会残留电荷,如果直接处理,则有可能引起发热、爆炸等,因此,用于将残留电荷放电的处理等需要花费工夫。

23.这样仅使用湿式处理来处理废lib也未必是有利的方法。

24.因此,对难以单独进行上述干式处理或湿式处理的废lib实施干式处理和湿式处理相组合的方法、即尝试通过对废lib进行焙烧等干式处理来尽可能去除杂质而制成均匀的废lib处理物,对该处理物进行湿式处理而分为有价成分和除此以外的成分。

25.在该干式处理和湿式处理相组合的方法中,电解液的氟、磷通过干式处理被挥发而去除,作为废lib的结构部件的塑料、隔板等由有机物所形成的部件也被热分解。通过干式处理得到的废lib处理物能以均匀的性状获得,因此,在湿式处理时也容易作为均匀的原料处理。

26.然而,仅通过单纯的干式处理和湿式处理的组合,仍然存在上述废lib中所含的钴被分配到炉渣中的回收损失的问题。

27.也考虑调整干式处理中的处理条件,将钴分配给金属而不是炉渣,进行还原熔融以减少分配到炉渣的方法。然而,用这种方法得到的金属会成为以铜为基体且含有镍和钴的难溶性的耐腐蚀合金。即使要从该耐腐蚀合金中分离回收有价成分,也难以进行酸溶解,不能有效回收。

28.为了对耐腐蚀合金进行浸出,例如使用氯气时,得到的溶解液(浸出液)中会含有

高浓度的铜和较低浓度的镍、钴。其中,虽然镍和钴能够采用溶剂萃取等公知的方法容易地分离,但是,特别是难以容易且低成本地将铜与镍、钴分离。

29.另外,上述废lib中除了含有铜、镍和钴以外,有时还含有作为杂质的锌。然而,还没有找到适合将这种锌与镍、钴分离的方法。

30.如上所述,难以从除了含有作为有价成分的铜、镍、钴以外还含有锌等各种成分的来自废lib等的合金中分离铜和锌而高效地得到镍和/或钴。

31.此外,上述课题在从除废lib以外的含有铜、镍和钴的废电池中分离铜、镍和钴的情况下也同样存在,另外,在从来自除废电池以外的含有铜、镍和钴的合金中分离铜、镍和钴的情况下也同样存在。

32.现有技术文献

33.专利文献

34.专利文献1:日本特开2012-172169号公报;

35.专利文献2:日本特开昭63-259033号公报。

技术实现要素:

36.发明要解决的问题

37.本发明的目的在于,提供从废锂离子电池等的包含镍和/或钴、以及铜和锌的合金中分离铜和锌从而得到镍和/或钴的合金的处理方法。

38.用于解决问题的手段

39.本发明人为了解决上述课题进行了专心研究。其结果是,发现了通过经由在硫化剂共存的条件下用酸使合金浸出而得到浸出液的浸出工序、使用还原剂对浸出液实施还原处理的还原工序、以及通过使还原工序中得到的溶液与氨基磷酸系螯合树脂接触从而使锌吸附于氨基磷酸系螯合树脂以得到包含镍和/或钴的溶液的离子交换工序,能够解决上述课题,从而完成了本发明。

40.(1)本发明的第一发明是一种合金的处理方法,其是从包含镍和/或钴、以及铜和锌的合金中得到包含镍和/或钴的溶液的合金的处理方法,包括:浸出工序,在硫化剂共存的条件下,对所述合金实施基于酸的浸出处理而得到浸出液;还原工序,使用还原剂对所述浸出液实施还原处理;以及离子交换工序,通过使所述还原工序中得到的溶液与氨基磷酸系螯合树脂接触从而使锌吸附于该氨基磷酸系螯合树脂,得到包含镍和/或钴的溶液。

41.(2)本发明的第二发明是一种合金的处理方法,在第一发明中,包括:氧化中和工序,通过在所述还原工序中得到的溶液中添加氧化剂并且添加中和剂,从而得到包含镍和/或钴、以及锌的溶液并供于所述离子交换工序。

42.(3)本发明的第三发明是一种合金的处理方法,在第一或第二发明中,包括:锌解吸工序,通过使酸与所述离子交换工序中的处理后的氨基磷酸系螯合树脂接触,从而使吸附于该氨基磷酸系螯合树脂的锌解吸。

43.(4)本发明的第四发明是一种合金的处理方法,在第三发明中,通过将经由所述锌解吸工序回收的氨基磷酸系螯合树脂再次供于离子交换工序中的处理,从而反复使用该氨基磷酸系螯合树脂。

44.(5)本发明的第五发明是一种合金的处理方法,在第一至第四中任一项的发明中,

所述合金为将锂离子电池的废电池熔解而得到的合金。

45.发明的效果

46.根据本发明,能够从包含镍和/或钴、以及铜和锌的合金中分离铜和锌从而得到镍和/或钴。

具体实施方式

47.下面,对本发明的具体实施方式(以下称为“本实施方式”)进行详细的说明。需要说明的是,本发明不受以下实施方式的任何限定,在本发明的目的的范围内,能够施加适当的变更来实施。需要说明的是,本说明书中,“x~y”(x、y是任意的数值)的表述是指“x以上且y以下”。

48.本实施方式的合金的处理方法是从包含镍和/或钴、以及铜和锌的合金中得到包含镍和/或钴的溶液的方法。

49.作为处理对象即包含镍和/或钴、以及铜和锌的合金,例如,可举出以由汽车或电子设备等的劣化而产生的废弃物、伴随锂离子电池的寿命而产生的锂离子电池废料或电池制造工序内的次品等废电池等为原料并且对该废电池等进行加热熔融并还原而得到的合金。

50.下面,以将锂离子电池的废电池熔解而得到的合金作为处理对象的情况为例,对合金的处理方法进行说明。

51.具体而言,合金的处理方法包括:浸出工序s1,在硫化剂共存的条件下对合金实施基于酸的浸出处理而得到浸出液;还原工序s2,使用还原剂对浸出液实施还原处理;氧化中和工序s3,通过在还原工序中得到的溶液(还原液)中添加氧化剂并且添加中和剂,从而得到包含镍和/或钴的溶液;以及离子交换工序s4,通过使氧化中和工序s3中得到的溶液(中和液)与氨基磷酸系螯合树脂接触,从而使锌吸附于氨基磷酸系螯合树脂,得到包含镍和/或钴的溶液。

52.[浸出工序]

[0053]

在浸出工序s1中,在硫化剂共存的条件下对合金实施基于酸的浸出处理而得到浸出液。将锂离子电池的废电池熔解而得到的合金除了含有铜、镍和钴以外,还含有各种不是回收对象的杂质。在本实施方式中,通过在酸和硫化剂共存的状态下对这种合金实施浸出处理,使从合金中浸出的铜作为硫化铜析出而分离。另一方面,通过对合金实施基于酸的浸出处理,使镍和/或钴浸出而得到浸出液。此外,该浸出液中有时会残留不与硫化剂反应的铜、至少像铁、磷和/或锌那样的杂质。

[0054]

作为处理对象的将锂离子电池的废电池熔解而得到的合金包括:将得到的合金铸造成板状的合金、将得到的合金拉伸成线状并适当切断而制成棒材的合金、应用雾化法而得到的合金粉末(以下为了方便也将该合金粉末称为“雾化粉末”)等粉状物等,其形状没有特别限定。但是,通过使像雾化粉末那样的粉状物为处理对象,能够有效地实施浸出处理。此外,雾化法是使高压气体、水接触,使熔液飞散并骤冷(凝固)而得到粉末的方法。

[0055]

将合金制成粉状物时,通过使合金的粒径约为300μm以下,能够更有效地进行浸出处理。另一方面,如果过细,则不仅需要成本,而且还会导致扬尘或起火,因此,合金的粒径优选为约10μm以上。

[0056]

在浸出处理中,优选预先用稀酸对作为处理对象的合金进行预清洗。由此,能够对合金的表面实施活性处理,能够促进浸出反应。

[0057]

作为酸,能够单独或混合使用盐酸、硫酸或硝酸等。另外,也可以使硫酸中含有氯化物并将其作为酸使用。在实现回收废lib并再次供于lib原料的理想循环方法即所谓的“电池到电池(battery to battery)”时,优选使用含有硫酸的酸。通过使用硫酸作为酸,能够以容易用于锂离子电池的正极材料的硫酸盐的形式得到浸出液。

[0058]

对于酸的量而言,相对于合金中所含的镍和/或钴的总量,使用1当量以上、优选1.2当量以上、更优选1.2当量以上且11当量以下的量,能够通过提高酸浓度来提高反应速度。

[0059]

也可以将酸和合金供给至使浓缩机那样的混合部多段连结而成的装置中,使酸和合金以逆流阶段性地接触。例如,可以将合金供给至该装置的最上段的混合部,将酸供给至装置的最下段的混合部,使酸和合金以逆流阶段性地接触。

[0060]

作为与酸一起添加的硫化剂,能够使用硫氢化钠或单质硫。使用单质硫时,为了使反应容易进行,优选适度粉碎。

[0061]

对于硫化剂的量而言,相对于合金中含有的铜量,优选使用1当量以上。

[0062]

对于酸和硫化剂,可以对合金同时添加,但优选先添加硫化剂后再添加酸。如果对合金同时添加酸和硫化剂,则有时会由于反应急剧进行而发生突沸。通过先添加硫化剂后再接触酸,能够抑制急剧的反应。在先添加硫化剂后添加酸时,例如在水等溶剂中装入合金和硫化剂,然后添加酸。另外,也可以利用空气等使浸出液起泡以促进均匀的反应。

[0063]

优选的是,对于浸出工序s1中的温度、时间、在合金中添加酸和硫化剂等而得到的浆料浓度,能够预先进行预试验来确定适当的范围。

[0064]

特别是,在浸出工序s1中,优选一边测定浸出液的氧化还原电位(orp)或ph一边监视并控制氧化还原电位(orp)或ph的范围。具体而言,氧化还原电位(orp)以银/氯化银电极为基准,优选控制在240mv以上且280mv以下,ph优选控制在0.8以上且1.6以下。通过为这样的范围内,能够促进浸出,并且抑制析出的硫化铜因过度氧化而再溶解。

[0065]

浸出反应的终点能够通过测定浸出液的氧化还原电位(orp)来判断镍和/或钴的浸出的终点。

[0066]

此外,在浸出处理中,也可以添加2价铜离子。由此,2价铜离子能够作为催化剂发挥作用,促进浸出反应。

[0067]

[还原工序]

[0068]

在还原工序s2中,使用还原剂对浸出工序s1中得到的浸出液实施还原处理。此处,在上述浸出工序s1中的处理中,有时构成合金的铜与镍和/或钴一起被酸浸出而溶解在溶液中,并不与硫化剂反应而其一部分残留在溶液中。因此,在还原工序s2中,将浸出液中残留的微量的铜还原而生成包含铜的沉淀物,通过固液分离将生成的沉淀物分离,得到包含镍和/或钴的溶液(还原液)。

[0069]

作为还原剂,例如能够使用比铜更活泼的金属(卑

な

金属)。其中,优选使用包含镍和/或钴的金属,使浸出液与金属接触来还原铜。本实施方式的合金的处理方法是得到含有镍和/或钴的溶液的方法,通过使用含有作为其回收对象的镍和/或钴的金属作为还原剂,在后段的工序中不需要另外回收还原剂,在工业上是有利的。

[0070]

此外,作为还原剂,除了上述金属以外,也能够使用硫化物。硫化物可以是固体、液体或气体(气体状)。另外,也可以是作为上述浸出工序s1中的处理对象的合金的粉状物和硫的混合物。进一步优选使用将合金熔液骤冷而粉状化的雾化粉末。

[0071]

对浸出液进行还原处理的方法没有特别限制,在使用固体或液体还原剂的情况下,直接将该还原剂添加到浸出液中即可,另外,在还原剂为气体(气体状)的情况下,只要将该还原剂在浸出液中起泡添加即可。

[0072]

对于还原剂的添加量、反应温度而言,优选预先进行试验来选定最佳范围。另外,在还原处理中,优选的是,监视氧化还原电位(orp)、ph,适当添加还原剂等进行控制,预先进行试验来选定最佳范围。

[0073]

[氧化中和工序]

[0074]

在氧化中和工序s3中,通过在还原工序s2中得到的溶液(还原液)中添加氧化剂并且添加中和剂来实施氧化中和处理,得到包含镍和/或钴、以及锌的溶液(中和液)。具体而言,在氧化中和工序s3中,通过在还原液中添加氧化剂使氧化反应发生,并添加中和剂将溶液的ph控制为规定的范围,从而生成还原液中含有的至少铁和/或磷的沉淀物。在本发明中,并不是必须设置氧化中和工序s3,通过经由氧化中和工序s3,至少将铁和/或磷以沉淀物的形式分离,能够得到包含纯化的镍和/或钴、以及锌的溶液(中和液)。

[0075]

作为氧化剂,没有特别的限定,能够使用过氧化氢、次氯酸等以往公知的氧化剂。

[0076]

对于氧化剂的添加而言,优选监视溶液的氧化还原电位(orp)并控制为规定的范围。具体而言,将氧化剂添加在溶液中,例如,将orp(将银/氯化银作为参比电极)控制为380mv以上且430mv以下的范围。

[0077]

另外,添加氧化剂使氧化反应发生后,添加中和剂,优选将溶液的ph控制在3.8以上且4.5以下的范围。通过在这样的范围内控制ph并实施中和处理,至少能够使铁和/或磷那样的杂质有效地沉淀化。

[0078]

作为中和剂,没有特别限定,能够使用氢氧化钠、氢氧化钾等以往公知的碱。

[0079]

此处,在氧化中和处理中,可以在还原液中添加中和剂后添加氧化剂,但优选在还原液中同时添加氧化剂和中和剂、或者在添加氧化剂后添加中和剂,更优选在还原液中添加氧化剂后添加中和剂。例如,如果在通过添加中和剂而变为ph较高的状态的还原液中添加氧化剂,则在杂质中含有铁的情况下,该铁不能充分氧化,不能充分生成fe(oh)3的沉淀物(铁沉淀物),有时导致杂质的分离不充分。

[0080]

[离子交换工序]

[0081]

在离子交换工序s4中,通过使得到的溶液与氨基磷酸系螯合树脂接触从而使锌吸附于氨基磷酸系螯合树脂,得到包含镍和/或钴的溶液。具体而言,将得到的溶液作为离子交换处理的对象溶液,通过使用了氨基磷酸系螯合树脂的离子交换处理的方法,分离去除溶液中所含的锌,得到含有镍和/或钴的溶液。在离子交换工序s4中,可以进行使用柱的通液处理,也可以进行利用烧杯等的批量处理。

[0082]

氨基磷酸系螯合树脂是以氨基磷酸为官能团的螯合树脂。作为这种氨基磷酸系螯合树脂,可举出住友化学公司制造的商品名“duolite c747”等。

[0083]

此外,在离子交换工序s4之后,也可以设置使1n左右的酸与离子交换工序s4中的处理后的氨基磷酸系螯合树脂接触,使吸附于该氨基磷酸系螯合树脂的锌解吸的锌解吸工

序。作为这种锌解吸工序的处理中使用的酸,能够使用盐酸、硫酸等以往公知的酸。另外,通过将经由锌解吸工序回收的氨基磷酸系螯合树脂再次供于离子交换工序中的处理,能够反复使用氨基磷酸系螯合树脂。

[0084]

实施例

[0085]

下面,示出实施例对本发明进行具体说明,但本发明并不受下述实施例的任何限定。

[0086]

(实施例1)

[0087]

[浸出工序]

[0088]

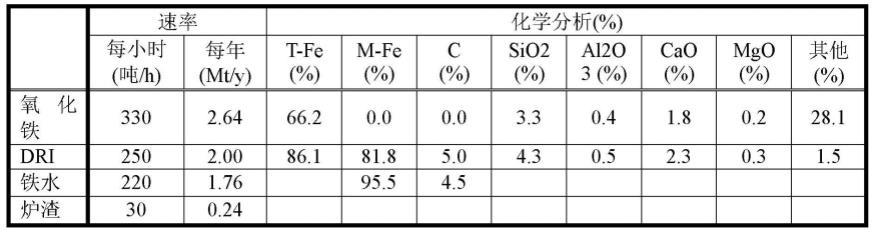

进行对废锂离子电池(废lib)进行加热熔融而还原的干式处理,使还原熔融而得到的合金流入在底面开孔的小坩埚中,向从孔中流出的熔液吹送高压的气体或水,使熔液飞散、凝固而得到粒径300μm以下的粉状物(雾化粉末),使用其作为处理对象的合金。在表1中示出组成。

[0089]

表1

[0090][0091]

以200g/l的浆料浓度,使用硫酸和硫对表1所示的组成的粉状物进行浸出。温度为70℃,浸出时间为6小时。浸出后,进行过滤并进行固液分离,通过icp分析装置分析滤液(浸出液),求出各元素成分浓度(表2中记作“浸出液”)。

[0092]

[还原工序]

[0093]

接着,通过在得到的浸出液中添加粒径1~300μm的镍粉(还原剂),使用还原剂对浸出液实施还原处理,进行过滤并进行固液分离,通过icp分析装置分析得到的滤液(还原剂),求出各元素成分的浓度(表2中记作“浸出液”)。

[0094]

[氧化中和工序]

[0095]

接着,一边将得到的还原液维持在液温60~70℃的范围内,一边添加浓度30%的过氧化氢水(氧化剂),在添加过氧化氢水(氧化剂)后添加氢氧化钠溶液(中和剂),从而对还原液进行氧化中和反应。此时的氧化还原电位(orp)为以银-氯化银电极为参比电极的值,在380mv以上且430mv以下的范围,ph为3.8以上且4.5以下的范围。反应后,进行过滤并进行固液分离,通过icp分析装置分析滤液(中和液),求出各元素成分浓度(表2中记作“中和液”)。

[0096]

表2

[0097]

(g/l)nicocufep浸出液763852.81还原液80380.0012.81中和液80380.0010.0010.001

[0098]

根据表1,供于浸出工序前的合金中含有38质量%的铜,根据表2,供于浸出工序后的浸出液中的铜的浓度为5g/l,与镍、钴的浓度相比相对较低。认为这是因为经由浸出工序,合金(粉状物)中的大部分铜作为硫化铜析出而被分离。

[0099]

另一方面,根据表2可知,浸出液中的铜浓度为5g/l,相对于此,还原液中的铜浓度较低,为0.001g/l。认为这是因为经由还原工序,浸出液中残留的微量铜被还原,作为沉淀物被分离出来。

[0100]

进一步,根据表2可知,还原液中的铁的浓度为2.8g/l,还原液中的磷的浓度为1g/l,相对于此,中和液中的铁的浓度为0.001g/l,还原液中的磷的浓度较低,为0.001g/l。认为这是因为经由氧化中和工序,铁、磷作为沉淀物被分离出来。

[0101]

(实施例2)

[0102]

准备与上述实施例1不同的其他废锂离子电池(废lib),同样地经由浸出工序、还原工序以及氧化中和工序而得到中和液(初始液)。通过icp分析装置分析该中和液(初始液),求出浓度(g/l)。将各元素成分浓度(g/l)示于表3、表5(表中,记作“中和液(初始液)”)。

[0103]

[离子交换工序]

[0104]

将氨基磷酸系螯合树脂(duolite c747)20ml和氧化中和工序中得到的中和液100ml放入玻璃制烧杯,用搅拌器搅拌30分钟,从而使中和液与氨基磷酸系螯合树脂接触,实施离子交换处理。搅拌后,将氨基磷酸系螯合树脂与溶液(终液)分离,通过icp分析装置对溶液(终液)进行分析,求出各元素成分的浓度(g/l)。将各元素成分的浓度示于表3(表中记作“终液”)。

[0105]

表3

[0106][0107]

另一方面,使实施离子交换处理后的氨基磷酸系螯合树脂与白烟硫酸接触,通过icp分析装置对吸附于氨基磷酸系螯合树脂的各元素成分进行分析,求出分析值,根据分析值求出螯合树脂的吸附率(%)。将各元素成分的吸附率(%)示于表4。

[0108]

表4

[0109][0110]

(实施例3~5)

[0111]

在实施例2中,使用与duolite c747不同的氨基磷酸系螯合树脂同样地对氧化中和工序中得到的中和液实施离子交换处理,同样地求出终液中的各元素成分的浓度(g/l)以及螯合树脂的吸附率(%)。将各元素成分的浓度(g/l)示于表5,将螯合树脂的吸附率(%)示于表6。

[0112]

表5

[0113][0114]

表6

[0115][0116]

根据表3~6可知,在使中和液与氨基磷酸系螯合树脂接触的实施例2~5中,能够吸附锌,能够分离锌而得到镍和/或钴。

[0117]

其中,在使用作为氨基磷酸系螯合树脂的duolite c747的实施例2中,锌的吸附率最高,能够从含有铜和锌的合金中更有效地分离锌而得到镍和/或钴。

[0118]

(比较例)

[0119]

在实施例2中,使用与氨基磷酸系螯合树脂不同的螯合树脂(作为三菱化学公司制的亚氨基二乙酸系螯合树脂的diaion cr11型),同样地对氧化中和工序中得到的中和液实施离子交换处理(比较例)。然而,亚氨基二乙酸系螯合树脂的情况下,不能确认锌的吸附(吸附率0.0%),不能实现分离锌而得到镍和/或钴的本发明的目的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。