1.本发明实施例涉及特种玻璃技术领域,尤其涉及一种防爆玻璃。

背景技术:

2.特种车辆是社会维稳的重要装备,在执行任务是往往直接面对恐怖分子各种袭击,车辆本身具有一定的防护能力,可以承受轻武器的攻击或钝器的连续攻击,但对于特种车辆玻璃位置遭到暴徒的攻击则无法防护,这样状况下势必造成车内人员伤害和车辆损伤,为有效阻挡攻击,全车玻璃采用有机/无机复合玻璃,阻挡轻武器的攻击,通常复合玻璃不能承受钝器的冲击,采用加装金属防爆网,承受钝器的连续攻击。

3.现有技术中,如中国专利号为:cn 214842775 u的“一种组合式军警运兵车用防爆玻璃”,包括固定侧板,固定侧板的内侧固定安装有防爆机构,固定侧板的顶面固定安装有安装顶板,防爆机构的顶面以及底面位于安装顶板的内侧,防爆机构包括第一防爆玻璃板和第二防爆玻璃板,第一防爆玻璃板的一侧固定安装有形变减震机构,第一防爆玻璃板的一侧固定安装有加固机构。此方案通过形变减震机构与加固机构的相互配合,使得第一防爆玻璃板与第二防爆玻璃板之间可以通过加固机构进行加固处理,且在受到剧烈撞击时可以通过形变减震条对第一防爆玻璃板的剧烈震动进行减震处理实现了对于玻璃的防爆减震处理。

4.如中国专利号为:cn 112497868 a的“一种新型防爆钢化玻璃”,包括第一钢化玻璃,所述第一钢化玻璃的左侧面设置有第一防爆层,所述第一防爆层的左侧面设置有第一防爆凝固胶,所述第一钢化玻璃的右侧面设置有第一纳米银层,所述第一纳米银层的右侧面设置有防蓝光层,所述防蓝光层的右侧面设置有第二纳米银层,所述第二纳米银层的右侧面设置有第二钢化玻璃,所述第二钢化玻璃的右侧面设置有第二防爆层,所述第二防爆层的右侧面设置有第二防爆凝固胶。通过第一纳米银层、第二纳米银层、第二防爆层和第一防爆层之间的相互配合,使得第一钢化玻璃和第二钢化玻璃破碎后也不会有大量的残渣掉落,从而使得人们的安全可以得到保障。

5.但现有技术中存在以下缺点:

6.1)玻璃是一种高硬度材料,可以吸收单次强大的能力冲击,它的脆性性能使玻璃不能承受多次冲击,故不能阻挡钝器的连续攻击;

7.2)现有特种维稳车辆的玻璃加装金属防爆网方案,整车匹配不佳,外观较差;

8.3)金属防爆网增加整车重量,影响车辆机动性;

9.4)金属防爆网宽度≥5mm时,才具备防护能力,驾乘员视野受限,出现重影等,存在驾驶安全隐患;

10.5)玻璃不具备抗电磁毁伤性的性能要求。

技术实现要素:

11.本发明实施例提供一种防爆玻璃,以解决上述现有防爆玻璃在实际使用时,不能

阻挡钝器的连续攻击,且需要配合金属防爆网安装使用时,产生的增加整车重量,影响车辆机动性和遮挡驾驶员视线,同时不具有的抗电磁毁伤性的问题。

12.为了解决上述技术问题,本发明是这样实现的:

13.本发明实施例提供了一种防爆玻璃,包括:车窗玻璃总成,所述车窗玻璃总成由复合玻璃本体及其外侧通过聚氨酯胶固定粘接的固定铁框构成;所述复合玻璃本体由四层玻璃原片、pu原片、加热丝、屏蔽膜、pc板叠片粘接构成,且复合玻璃本体叠片粘接所用的粘接剂为pu粘结胶和pvb粘结胶;第一层所述玻璃原片通过pu粘结胶与pu原片的一侧固定粘接,且pu原片的另一侧通过pvb粘结胶与第二层玻璃原片的一侧固定粘接,所述加热丝铺设于pu原片与第二层所述玻璃原片之间的pvb粘结胶内部,第二层所述玻璃原片的另一侧通过pvb粘结胶与屏蔽膜的一侧固定粘接,且屏蔽膜的另一侧与第三层所述玻璃原片的一侧固定粘接,第三层所述玻璃原片的另一侧通过pvb粘结胶与第四层所述玻璃原片的一侧固定粘接,且第四层所述玻璃原片的另一侧通过pu粘结胶与pc板的一侧固定粘接。

14.其中,选用的pc板透光率最高可达89%,与玻璃相近,使用其与玻璃复合不会影响玻璃的透明度,且pc板撞击强度是普通玻璃的250-300倍,同等厚度亚克力板的30倍,是钢化玻璃的2-20倍,复合玻璃后可极大地提升防爆玻璃的钢化强度,pc板具有超强的弯曲性能,最小弯曲半径为采用板厚度的175倍,亦可热弯,便于加工成型,又pc板的重量轻,比重仅为玻璃的一半,复合玻璃后可节省防爆玻璃的运输、搬卸、安装以及支撑框架的成本,同时,pc板具有良好的阻燃性能,b1级防火阻燃,离火后自熄,燃烧时不会产生有毒气体,不会助长火势的蔓延,复合玻璃后可在特种环境下保护车内驾驶人员;选用的pu原片为聚氨基甲酸酯简称聚氨酯,聚氨酯板硬度高,硬度范围为邵氏a10-d80,且强度也非常强,承载能力和撕裂强度甚至比橡胶还要高出很多,耐磨性也比橡胶高3-5倍,弯曲强度和冲击强度又比塑料高,由此,玻璃复合pu原片,可改变玻璃本体的承载能力、撕裂强度和耐磨性。由于聚氨酯一种高分子物质,因此不受燃料油和机械油的侵蚀,更加符合特种环境下的车辆使用,此外聚氨酯板无毒无味,防水防湿,使用范围也不受温度限制,为绿色环保材质。

15.本发明进一步设置为:四层所述玻璃原片、pu原片、加热丝、屏蔽膜和pc板的形状尺寸一致,且在叠片粘接构成所述复合玻璃本体时,外边缘布置完全重合,pu粘结胶和pvb粘接胶将各层粘接后,能使得玻璃本体成型完整。

16.本发明进一步设置为:第一层所述玻璃原片的表面涂覆有130~150微米的耐磨涂层,且耐磨涂层为高透光层;所述耐磨涂层为zno层及其表层沉积的ag层,对可见光具有高透光性,且具有反射红外线辐射的功能。

17.本发明进一步设置为:所述pu原片的两侧表面均涂覆有30~40微米二氧化硅涂层,防止pu原片因长期受温度变化或紫外线照射时发生降解而出现泛黄胶化的问题。

18.本发明进一步设置为:所述加热丝包括直径0.02mm的钨丝,且加热丝间距0.98mm,水波纹状均匀布置,使得本防爆玻璃具备加热除霜。

19.本发明进一步设置为:所述屏蔽膜的厚度为1~1.5mil,选用高透光性电磁屏蔽膜,如pcb/rfi/emi/fpc其中一种,使得本防爆玻璃具备抗电磁防护要求。

20.本发明进一步设置为:所述固定铁框的外侧边缘固定安装有密封胶圈,且密封胶圈的外侧与车身钣金的外表面固定卡接。

21.本发明进一步设置为:所述车窗玻璃总成通过多个螺栓紧固安装于车身钣金的开

孔位置上,且车窗玻璃总成的边缘与所述开孔的外侧边缘重合。

22.本发明进一步设置为:四层所述玻璃原片的厚度相同,且均为1.5~2mm,降低本防爆玻璃的重量及厚度,实现轻量化生产,统一防爆玻璃的结构部件,便于组装,降低生产难度。

23.本发明进一步设置为:每层所述pu粘结胶和pvb粘结胶的厚度一致,且均为0.2~0.5mm,防止过厚的胶液从夹层中溢出后,氧化粘接在玻璃表面,影响玻璃的美观度和透光性。

24.综上所述,与现有技术相比,本发明的有益效果为:

25.1.本发明通过复合pu原片,实现了特种维稳车辆对车窗防护的需求,使其具备承受轻武器的攻击或钝器的连续攻击的能力,最内层复合pc板还能避免玻璃碎片等造成驾乘员二次伤害,同时玻璃功能也得到拓展,集成玻璃加热和电磁屏蔽膜功能,实现了防爆玻璃加热除霜/除雾和电磁防护,提升驾驶便利性,使得特种维稳车辆具备抗电磁毁伤能力,并具有良好的温度适应性。

26.2.本发明为驾乘员提供良好的外视野,减轻整车重量,提升了车辆机动性,且降低了单车防爆玻璃的安装成本,同时具有外观美观、结构简单、高可靠性,拆卸方便、维修成本低等优点。

27.3.本发明中pu原片的两侧表面均涂覆有30~40微米二氧化硅涂层,利用二氧化硅薄膜具有较低的反射率、高的光透过率、耐磨性能好等优点,防止pu原片因长期受温度变化或紫外线照射时发生降解而出现泛黄胶化的问题,极大地延长了本防爆玻璃的使用寿命。

28.4.本发明在玻璃原片的表面涂覆有耐磨涂层,耐磨涂层组成结构为zno层及其表层沉积的ag层,不仅对可见光具有高透光性,提升本防爆玻璃的透明度,且具有反射红外线辐射的功能,起到一定的隔热作用,同时增强了玻璃原片表面的耐磨性能。

附图说明

29.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

30.图1为本发明实施例中的防爆玻璃的玻璃总成与车身装配示意图;

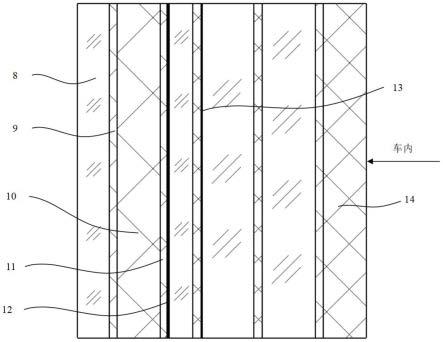

31.图2为本发明实施例中的防爆玻璃的玻璃总成断面示意图;

32.图3为本发明实施例中的防爆玻璃的玻璃本体结构示意图。

33.图中:1、车窗玻璃总成;3、螺栓;4、复合玻璃本体;5、聚氨酯胶;6、固定铁框;7、密封胶圈;8、玻璃原片;9、pu粘结胶;10、pu原片;11、pvb粘结胶;12、加热丝;13、屏蔽膜;14、pc板。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.车窗玻璃总成由玻璃本体、固定铁框、聚氨酯胶、密封胶垫等组成,玻璃本体由车外至车内顺序:玻璃原片、pu粘结胶、pu原片、pvb粘结胶、加热丝、玻璃原片、pvb粘结胶、屏蔽膜、玻璃原片、pvb粘结胶、玻璃原片、pu粘结胶、pc板组成,各层叠片完成,通过高压釜,pu粘结胶和pvb粘接胶将各层粘接,玻璃本体成型。

36.其中,表层玻璃原片具备玻璃良好的耐磨性,且玻璃原片具有高硬度性能,承受攻击时吸收能量;pu原片具有良好韧性,与玻璃原片组合后,可抵抗重复攻击,即玻璃原片和pu原片复合,复合玻璃可实现阻挡轻武器的攻击或钝器的连续攻击的能力,最内层复合pc板避免玻璃碎片等造成驾乘员二次伤害。玻璃复合加热丝,可实现玻璃加热除霜除雾,提升驾驶便利性。复合的屏蔽膜具有屏蔽和吸收电磁波,实现特种车辆车窗处具备抗电磁毁伤能力,屏蔽膜具有可见光的高透光和低反射的可视性,重量轻、厚度更薄的优点,同时具有良好的温度适应性。

37.请参阅图1至图3,本发明提供了一种新型防爆玻璃结构,完全可以替代特种车辆防爆网,可以有效承受钝器等工具的攻击,整车省去防爆网结构,实现整车外观美观要求,整车重量减轻,降低整车油耗提升特种车辆高机动性,驾驶员及乘员视野无遮挡,同时解决防爆网遮挡视野、影响整车美观等问题。

38.本发明实施例的防爆玻璃包括:车窗玻璃总成1,车窗玻璃总成1由复合玻璃本体4及其外侧通过聚氨酯胶5固定粘接的固定铁框6构成;复合玻璃本体4由四层玻璃原片8、pu原片10、加热丝12、屏蔽膜13、pc板14叠片粘接构成,且复合玻璃本体4叠片粘接所用的粘接剂为pu粘结胶9和pvb粘结胶11;第一层玻璃原片8通过pu粘结胶9与pu原片10的一侧固定粘接,第一层玻璃原片8与pu原片10复合,具备承受轻武器的攻击或钝器的连续攻击的能力。pu原片10的另一侧通过pvb粘结胶11与第二层玻璃原片8的一侧固定粘接,加热丝12铺设于pu原片10与第二层玻璃原片8之间的pvb粘结胶11内部,加热丝12使得本防爆玻璃具备加热除霜,提升驾驶便利性。第二层玻璃原片8的另一侧通过pvb粘结胶11与屏蔽膜13的一侧固定粘接,且屏蔽膜13的另一侧与第三层玻璃原片8的一侧固定粘接,第三层玻璃原片8的另一侧通过pvb粘结胶11与第四层玻璃原片8的一侧固定粘接,且第四层玻璃原片8的另一侧通过pu粘结胶9与pc板14的一侧固定粘接,内层复合pc板14避免玻璃碎片等造成驾乘员二次伤害;本防爆玻璃具备良好的韧性(可承受多次钝器等的攻击)、透射比,还保证了整车外观美观,同时提供良好的视野。

39.如图3所示,四层玻璃原片8、pu原片10、加热丝12、屏蔽膜13和pc板14的形状尺寸均相同,且在叠片粘接构成复合玻璃本体4时,外边缘布置完全重合,各层叠片完成后,通过高压釜,pu粘结胶9和pvb粘接胶11将各层粘接后,能使得玻璃本体成型完整。

40.其中,pc板14透光率最高可达89%,与玻璃相近,使用其与玻璃复合不会影响玻璃的透明度,且pc板14撞击强度是普通玻璃的250-300倍,同等厚度亚克力板的30倍,是钢化玻璃的2-20倍,复合玻璃后可极大地提升防爆玻璃的钢化强度,pc板14具有超强的弯曲性能,最小弯曲半径为采用板厚度的175倍,亦可热弯,便于加工成型,又pc板14的重量轻,比重仅为玻璃的一半,复合玻璃后可节省防爆玻璃的运输、搬卸、安装以及支撑框架的成本,同时,pc板14具有良好的阻燃性能,b1级防火阻燃,离火后自熄,燃烧时不会产生有毒气体,不会助长火势的蔓延,复合玻璃后可在特种环境下保护车内驾驶人员。

41.如图3所示,玻璃原片8的表面涂覆有130~150微米的耐磨涂层,且耐磨涂层为高

透光层;耐磨涂层为zno层及其表层沉积的ag层耐磨涂层对可见光具有高透光性,且具有反射红外线辐射的功能。

42.如图3所示,pu原片10为聚氨基甲酸酯简称聚氨酯,聚氨酯板硬度高,硬度范围为邵氏a10-d80,且强度也非常强,承载能力和撕裂强度甚至比橡胶还要高出很多,耐磨性也比橡胶高3-5倍,弯曲强度和冲击强度又比塑料高,由此,玻璃复合pu原片10,可改变玻璃本体的承载能力、撕裂强度和耐磨性。由于聚氨酯一种高分子物质,因此不受燃料油和机械油的侵蚀,更加符合特种环境下的车辆使用,此外聚氨酯板无毒无味,防水防湿,使用范围也不受温度限制,为绿色环保材质。

43.pu原片10的两侧表面均涂覆有30~40微米二氧化硅涂层利用二氧化硅薄膜具有较低的反射率、高的光透过率、耐磨性能好等优点,防止pu原片10因长期受温度变化或紫外线照射时发生降解而出现泛黄胶化的问题。

44.如图3所示,加热丝12包括直径0.02mm的钨丝,且加热丝12间距0.98mm,水波纹状均匀布置,且加热丝12外接玻璃温度控制器,使得本防爆玻璃具备加热除霜,提升驾驶便利性。

45.如图3所示,屏蔽膜13包括厚度为1~1.5mil的pcb/rfi/emi/fpc的高透光性电磁屏蔽膜,使得本防爆玻璃具备抗电磁防护要求,其原理为当电磁波的传播路径遇到电磁屏蔽膜13时,会改变电磁波的传播方向,对观察到的图案(包括动态彩色图像)不产生失真,具有高保真、高清晰度的特点;同时,能有效阻断无线电波、红外线等电磁波的传播,从而成功阻断信息泄露、电子窃听和电磁辐射干扰的影响,保证设备的正常运行,避免电磁辐射对人员的影响。

46.如图2所示,固定铁框6的外侧边缘固定安装有密封胶圈7,且密封胶圈7的外侧与车身钣金的外表面固定卡接,密封胶圈7不仅可在车窗玻璃总成1受到冲击时起到缓冲作用,还可提升本防爆玻璃与车声连接边缘的密封性能。

47.如图1所示,车窗玻璃总成1通过多个螺栓3紧固安装于车身钣金的开孔位置上,且车窗玻璃总成1的边缘与开孔的外侧边缘重合,以满足驾驶员及乘员通过玻璃观察特种车辆前方或侧方。

48.如图3所示,四层玻璃原片8的厚度相同,且均为1.5~2mm,降低本防爆玻璃的重量及厚度,实现轻量化生产,统一防爆玻璃的结构部件,便于组装,降低生产难度。

49.如图3所示,每层pu粘结胶9和pvb粘结胶11的厚度一致,且均为0.2~0.5mm,防止过厚的胶液从夹层中溢出后,氧化粘接在玻璃表面,影响玻璃的美观度和透光性。

50.本装置的使用方法及工作原理:复合玻璃本体4与固定铁框6预留间隙,聚氨酯胶5填充复合玻璃本体4与固定铁框6,实现复合玻璃本体4与固定铁框6连接,固定铁框6内侧粘结5mm厚密封胶垫7。车窗玻璃总成1通过螺栓3紧固在车身钣金上,车身钣金与玻璃对应位置开孔,以满足驾驶员及乘员通过玻璃观察特种车辆前方或侧方。车窗玻璃总成由玻璃本体4、固定铁框6、聚氨酯胶5、密封胶垫7等组成,玻璃本体由车外至车内顺序:玻璃原片8、pu粘结胶9、pu原片10、pvb粘结胶11、加热丝12、玻璃原片8、pvb粘结胶11、屏蔽膜13、玻璃原片8、pvb粘结胶11、玻璃原片8、pu粘结胶9、pc板14组成,各层叠片完成,通过高压釜,pu粘结胶和pvb粘接胶将各层粘接,玻璃本体成型。

51.其中,表层玻璃原片8具备玻璃良好的耐磨性,且玻璃原片8具有高硬度性能,承受

攻击时吸收能量;

52.新材料:pu原片10具有良好韧性,与玻璃原片8组合后,可抵抗重复攻击,即玻璃原片8和pu原片10复合,复合玻璃可实现阻挡轻武器的攻击或钝器的连续攻击的能力,最内层复合pc板14避免玻璃碎片等造成驾乘员二次伤害,本防爆玻璃叠层粘合后,再通过高压釜复合,具备良好的温度、环境适应性。

53.玻璃复合加热丝12,可实现玻璃加热除霜除雾,提升驾驶便利性。

54.加热丝12方案:选用钨丝,直径0.02mm,极大地避免了因加热丝12直径过大而影响驾驶者视线和整体美观性的问题。

55.加热丝12布置方案:加热丝12间距0.98mm,水波纹状均匀布置在玻璃表面,可加热覆盖整面玻璃,加热丝12的一端外接玻璃温度控制器,其具有玻璃加热功能,实现玻璃除霜除雾,提升驾驶便利性。

56.复合的屏蔽膜13具有屏蔽和吸收电磁波,实现特种车辆车窗处具备抗电磁毁伤能力,屏蔽膜13具有可见光的高透光和低反射的可视性,重量轻、厚度更薄的优点,同时具有良好的温度适应性。

57.与传统的特种维稳车辆采用玻璃加防爆网实现阻挡轻武器或钝器连续的攻击相比,本发明实现了特种维稳车辆对车窗防护的需求,使其具备承受轻武器的攻击或钝器的连续攻击的能力,同时玻璃功能也得到拓展,集成玻璃加热和电磁屏蔽膜,实现玻璃加热除霜除雾和电磁防护,也为驾乘员提供良好的外视野,减轻整车重量,提升车辆机动性。此外,本发明实施例的防爆玻璃还降低了单车防爆玻璃的安装成本,具有外观美观、结构简单、高可靠性,拆卸方便、维修成本低等优点。

58.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。