1.本发明涉及非织造技术领域,特别涉及一种储能、拒水、抗菌、保暖的纤维絮片及其制备方法。

背景技术:

2.在寒冷环境下,人们往往需要穿着保暖服装以维持身体的温暖。现有保暖服装通过在服装结构中添加保暖纤维絮片实现,保暖絮片的保暖性能主要依赖其存储静止空气的能力,即,其保暖性能需求蓬松的立体结构和多孔结构形成密闭空间。

3.为了增加保暖性能,现有保暖纤维絮片的制备工艺尽可能使用纤维间孔径较大的纤维材料进行制备,以期获得较为蓬松的立体结构和尽可能大且多的多孔结构。

4.在实现本发明的过程中,发明人发现相关技术至少存在以下问题:为了存储较多的空气,现有保暖纤维絮片的纤维间孔径较大,用户在实际穿着保暖服装进行剧烈运动时易引起空气流动,导致其虽能存储大量空气,但难以存储真正具备保暖功能的静止空气;此外,现有纤维絮片保暖性能的提升主要通过增加厚度和重量的方式,从而带来厚重、穿着者行动不便的问题,其在存储或使用过程中也容易被用户躯体或其他重物压缩,导致其立体结构和多孔结构变形而降低其保暖性能。

技术实现要素:

5.本发明的主要目的在于提供一种储能、拒水、抗菌、保暖的纤维絮片及其制备方法,用于解决现有纤维絮片保暖性能不稳定的技术问题,达到提高纤维絮片保暖性能稳定性的技术效果。本发明的技术方案如下:根据本发明实施例的第一个方面,提供一种储能、拒水、抗菌、保暖的纤维絮片的制备方法,其特征在于,所述制备方法包括:将高分子聚合物配置为高分子聚合物溶液;向所述高分子聚合物溶液加入中空微珠,充分搅拌使所述中空微珠表面均匀包覆有所述高分子聚合物溶液,配置得到中空微珠分散液;将所述中空微珠分散液逐滴滴入动态涡流凝固浴,使得所述中空微珠分散液中中空微珠表面高分子聚合物溶液固化成型后取出,经过滤烘干得到表面包覆有所述高分子聚合物的弹性中空微珠;将至少一种纤维经混合、梳理及交叉铺网后得到纤维网层;在所述纤维网层表面均匀喷洒所述弹性中空微珠后,继续叠加所述纤维网层得到复合纤网,将所述复合纤网经热风烘烤,使所述复合纤网中所述弹性中空微珠表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片。

6.在一个优选的实施例中,所述制备方法还包括:向所述高分子聚合物溶液加入功能型填料,充分搅拌使所述功能型填料表面均匀包覆有所述高分子聚合物溶液,配置得到功能型填料分散液,所述功能型填料包括相变储

能微胶囊、抗菌剂、拒水剂中的至少一种;将所述功能型填料分散液逐滴滴入动态涡流凝固浴,使得所述功能型填料分散液中功能型填料表面高分子聚合物溶液固化成型后取出,经过滤烘干得到表面包覆有所述高分子聚合物的弹性功能型微球;此时,所述在所述纤维网层表面均匀喷洒所述弹性中空微珠后,继续叠加所述纤维网层得到复合纤网,将所述复合纤网经热风烘烤,使所述复合纤网中所述弹性中空微珠表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片的步骤,具体包括:将至少一种所述弹性功能型微球与所述弹性中空微珠按预设比例混合后,共同均匀喷洒于所述纤维网层表面,并叠加所述纤维网层得到复合纤网,将所述复合纤网经热风烘烤,使所述复合纤网中所述弹性中空微珠表面的高分子聚合物组分、所述弹性功能型微球表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片;或,在所述纤维网层表面均匀喷洒所述弹性中空微珠后,继续叠加所述纤维网层得到复合纤网;对于每种所述弹性功能型微球,在所述纤维网层表面均匀喷洒所述弹性功能型微球后,继续叠加所述纤维网层得到功能型复合纤网;将所述复合纤网与至少一种所述功能型复合纤网按预设顺序叠加复合后得到保暖复合纤网,经热风烘烤,使所述保暖复合纤网中所述弹性中空微珠表面的高分子聚合物组分、各个功能型复合纤网中所述弹性功能型微球表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片。

7.在一个优选的实施例中,所述功能型填料包括相变储能微胶囊、抗菌剂和拒水剂,所述弹性功能型微球依次对应包括相变储能微球、抗菌微球和拒水微球,所述功能型复合纤网依次对应包括相变储能复合纤网、抗菌复合纤网和拒水复合纤网;此时,所述将所述复合纤网与至少一种所述功能型复合纤网按预设顺序叠加复合后得到保暖复合纤网的步骤,具体包括:将所述拒水复合纤网、所述抗菌复合纤网、所述复合纤维、所述相变储能复合纤网、所述复合纤维按照由外至内的顺序依次叠放,并采用针刺工艺进行固结得到保暖复合纤网。

8.在一个优选的实施例中,各复合纤网采用s形平铺方式叠放,使得制备所得保暖纤维絮片具备蜂窝状结构,各复合纤网间的叠放间隙采用所述弹性中空微珠填充。

9.在一个优选的实施例中,所述高分子聚合物为tpu、pu、pet、pa中的至少一种。

10.在一个优选的实施例中,所述中空微珠为封闭型,材质包括二氧化硅和三氧化二铝,直径为5-100um,堆积密度为0.2-0.5g/cm

³

,抗压强度为4000-7000kg/cm2,中空度大于等于80%,导热系数为0.05-0.1。

11.在一个优选的实施例中,所述纤维包括低熔点聚酯纤维、腈纶纤维、聚酯纤维、蚝基纤维、远红外纤维、木棉纤维、棉纤维、麻纤维、毛纤维、天丝纤维、中空聚酯纤维、异形化纤、粘胶纤维、天丝纤维、莫代尔纤维、竹纤维、尼龙纤维、罗布麻纤维中的至少一种。

12.在一个优选的实施例中,所述相变储能微胶囊的粒径为5-40um,相变温度为5-70℃,堆积密度0.3-0.5g/cm

³

,芯材为脂类,芯材含量60%,壁材为无机壁材。

13.在一个优选的实施例中,所述抗菌剂包括纳米银或纳米氧化亚铜中的至少一种。

14.根据本发明实施例的第二个方面,提供一种储能、拒水、抗菌、保暖的纤维絮片,所

述保暖纤维絮片由上述任一储能、拒水、抗菌、保暖的纤维絮片的制备方法制备得到。

15.与现有技术相比,本发明提供的一种储能、拒水、抗菌、保暖的纤维絮片及其制备方法具有以下优点:本发明提供的一种储能、拒水、抗菌、保暖的纤维絮片及其制备方法,通过工艺设计使得中空微珠表面包覆有高分子聚合物形成弹性中空微珠,并进一步在纤维网层表面均匀喷洒弹性中空微珠后,继续叠加所述纤维网层得到复合纤网,将复合纤网经热风烘烤,使复合纤网中弹性中空微珠表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片,该保暖纤维絮片应用于保暖服装后,保暖纤维絮片内固态且具有弹性表面的弹性中空微珠能够存储大量静止空气,即使保暖纤维絮片经高强度形变也能够保障其中静止空气含量不被降低,从而极大提升保暖纤维絮片的保暖性能稳定性。

16.此外,通过进一步的弹性功能型微球制备及其应用于保暖纤维絮片的复合纤网层,可以进一步提升保暖纤维絮片的抗水、抗菌及储热性能。

附图说明

17.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并于说明书一起用于解释本发明的原理。

18.图1是一种传统保暖纤维絮片的示意图。

19.图2是一种压缩后传统保暖纤维絮片的示意图。

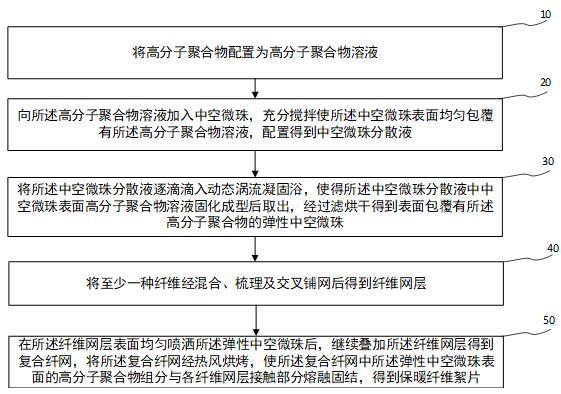

20.图3是本发明提供的一种储能、拒水、抗菌、保暖的纤维絮片的制备方法的制备流程图。

21.图4是本发明提供的一种中空微珠分散液中中空微珠的结构变化示意图。

22.图5是本发明提供的一种弹性中空微珠的制备装置示意图。

23.图6是本发明提供的一种复合纤网的制备示意图。

24.图7是本发明提供的一种保暖的纤维絮片的制备方法示意图。

25.图8是本发明提供的具有蜂窝状结构的保暖纤维絮片示意图。

26.图9是本发明提供的一种保暖纤维絮片的电镜示意图。

具体实施方式

27.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.为了便于理解本发明的技术效果,首先对传统保暖纤维絮片进行说明,传统保暖纤维絮片的示意图如图1所示,其纤维絮片结构通常包括外层纤维网a及内层高卷曲度的蓬松纤维层b,需要说明的是,当传统保暖絮片应用于保暖服装后,由于保暖服装体积较大,在存储和运输过程中往往需要抽真空或者被压缩体积,导致其内部的保暖纤维絮片在压缩形变过程中,蓬松纤维层在竖直平面的卷曲度下降,如图2所示,进而导致其蓬松性降低,孔隙变小,孔隙率降低,即使后期进行蓬松性能的恢复措施,其内部纤维也很容易因长期形变导致其无法恢复原先卷曲度,造成其保暖性能的永久性降低。

29.为了避免上述缺陷,本发明实施例提供了一种储能、拒水、抗菌、保暖的纤维絮片的制备方法,该保暖纤维絮片的制备方法的制备流程图如图3所示,包括:步骤10:将高分子聚合物配置为高分子聚合物溶液。

30.在一个优选的实施例中,所述高分子聚合物为tpu、pu、pet、pa中的至少一种。

31.可选的,所示高分子聚合物溶液的溶质浓度为0.05-0.2g/ml。

32.步骤20:向所述高分子聚合物溶液加入中空微珠,充分搅拌使所述中空微珠表面均匀包覆有所述高分子聚合物溶液,配置得到中空微珠分散液。

33.在一个优选的实施例中,所述中空微珠为封闭型,材质包括二氧化硅和三氧化二铝,直径为5-100um,堆积密度为0.2-0.5g/cm

³

,抗压强度为4000-7000kg/cm2,中空度大于等于80%,导热系数为0.05-0.1。

34.可选的,所述中空微珠分散液中所述中空微珠的浓度为0.04g/ml。

35.其中,中空微珠分散液中中空微珠的结构变化示意图如图4所示,在图4中,410为中空微珠,420为高分子聚合物。

36.步骤30:将所述中空微珠分散液逐滴滴入动态涡流凝固浴,使得所述中空微珠分散液中中空微珠表面高分子聚合物溶液固化成型后取出,经过滤烘干得到表面包覆有所述高分子聚合物的弹性中空微珠。

37.在一种可能的实施方式中,弹性中空微珠的制备装置示意图如图5所示,在图5中,弹性中空微珠的制备装置包括下容器101、上漏斗102、抽水泵103、导水管104、滤网105、注射器106、针头108,在制备过程中,上漏斗内设有动态涡流110,采用注射器106抽取中空微珠分散液,按预设推进速度将中空微珠分散液107通过针头108逐滴滴入动态涡流110凝固浴内,使得中空微珠分散液中中空微珠表面高分子聚合物溶液固化成型后,随涡流向下流向下容器101,表面包覆有高分子聚合物的弹性中空微珠被下容器101上的滤网105截留并转移至烘箱烘干。

38.可选的,所述注射器内中空微珠分散液的体积为20-500ml,注射泵推进速度为1-10ml/h,针头为5-15号针头;烘箱烘干温度为80℃,烘干时长2h。

39.步骤40:将至少一种纤维经混合、梳理及交叉铺网后得到纤维网层。

40.在一个优选的实施例中,所述纤维包括低熔点聚酯纤维、腈纶纤维、聚酯纤维、蚝基纤维、远红外纤维、木棉纤维、棉纤维、麻纤维、毛纤维、天丝纤维、中空聚酯纤维、异形化纤、粘胶纤维、天丝纤维、莫代尔纤维、竹纤维、尼龙纤维、罗布麻纤维中的至少一种。

41.进一步的,可以将至少一种纤维按照一定比例经抓棉机进行抓取,并进行一次机械混合;将混合后的纤维输入梳棉机进行分梳,梳棉机输出的混合纤维再输入下一台梳棉机进行分梳混合,一共循环三次,输出的纤维薄层通过铺网机交叉铺成需要的厚度,形成纤维网层。

42.步骤50:在所述纤维网层表面均匀喷洒所述弹性中空微珠后,继续叠加所述纤维网层得到复合纤网,将所述复合纤网经热风烘烤,使所述复合纤网中所述弹性中空微珠表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片。

43.经测试,本发明制备所得保暖纤维絮片厚度为5~40mm,压缩回弹率为95%以上,孔隙率为95%以上,热阻值达0.9~1.0m2k/w,较普通纤维絮片提高35%以上。

44.在一种可能的实施方式中,本发明提供的一种复合纤网的制备示意图可以如图6

所示,在图6中,底层纤维网层201表面均匀喷洒有所述弹性中空微珠202,其上继续叠放纤维网层201,三者共同经热处理后得到保暖纤维絮片203。

45.进一步的,可以将多个保暖纤维絮片通过热轧、针刺、绗缝等方式进行层层复合共同形成新的保暖纤维絮片。

46.在一个优选的实施例中,所述制备方法还包括:步骤21:向所述高分子聚合物溶液加入功能型填料,充分搅拌使所述功能型填料表面均匀包覆有所述高分子聚合物溶液,配置得到功能型填料分散液,所述功能型填料包括相变储能微胶囊、抗菌剂、拒水剂中的至少一种。

47.在一个优选的实施例中,所述相变储能微胶囊的粒径为5-40um,相变温度为5-70℃,堆积密度0.3-0.5g/cm

³

,芯材为脂类,芯材含量60%,壁材为无机壁材。

48.在一个优选的实施例中,所述抗菌剂包括纳米银或纳米氧化亚铜中的至少一种。

49.可选的,所述相变储能微胶囊、抗菌剂、拒水剂在其对应功能型填料分散液中的浓度均为0.04g/ml。

50.步骤22:将所述功能型填料分散液逐滴滴入动态涡流凝固浴,使得所述功能型填料分散液中功能型填料表面高分子聚合物溶液固化成型后取出,经过滤烘干得到表面包覆有所述高分子聚合物的弹性功能型微球。

51.其中,弹性功能型微球的制备装置及流程可参照上述图5。

52.此时,步骤50具体包括:步骤51a:将至少一种所述弹性功能型微球与所述弹性中空微珠按预设比例混合后,共同均匀喷洒于所述纤维网层表面,并叠加所述纤维网层得到复合纤网。

53.步骤51b:将所述复合纤网经热风烘烤,使所述复合纤网中所述弹性中空微珠表面的高分子聚合物组分、所述弹性功能型微球表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片。或,步骤52a:在所述纤维网层表面均匀喷洒所述弹性中空微珠后,继续叠加所述纤维网层得到复合纤网。

54.步骤52b:对于每种所述弹性功能型微球,在所述纤维网层表面均匀喷洒所述弹性功能型微球后,继续叠加所述纤维网层得到功能型复合纤网。

55.步骤52c:将所述复合纤网与至少一种所述功能型复合纤网按预设顺序叠加复合后得到保暖复合纤网,经热风烘烤,使所述保暖复合纤网中所述弹性中空微珠表面的高分子聚合物组分、各个功能型复合纤网中所述弹性功能型微球表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片。

56.需要说明的是,在熔融固结过程中,弹性功能型微球表面的高分子聚合物组分同样存在部分熔融,使得弹性功能型微球本体在保暖纤维絮片中固定且部分裸露,裸露部分在保证其功能性发生效用同时,其固定结构也保障其在保暖纤维絮片内的分布结构不受外部环境发生变化,实现稳定长久的功能释放。

57.在一个优选的实施例中,所述功能型填料包括相变储能微胶囊、抗菌剂和拒水剂,所述弹性功能型微球依次对应包括相变储能微球、抗菌微球和拒水微球,所述功能型复合纤网依次对应包括相变储能复合纤网、抗菌复合纤网和拒水复合纤网。

58.比如,在图7示出的一种保暖纤维絮片的制备方法示意图中,按照由内至外的顺序

将复合纤网301、相变储能复合纤网302、相变储能复合纤网叠加复合后,两侧外层继续叠加纤维网层303,得到同时具有保暖储能功能的保暖纤维絮片304。

59.各层复合纤网叠加复合后,可以采用针刺工艺进行固结,进一步针刺密度为120~240刺/m2,针刺深度3~17,步进量为3~6mm/针。

60.此时,在一种可行的实施方式中,步骤52c中将所述复合纤网与至少一种所述功能型复合纤网按预设顺序叠加复合后得到保暖复合纤网的步骤,具体可以包括:将所述拒水复合纤网、所述抗菌复合纤网、所述复合纤维、所述相变储能复合纤网、所述复合纤维按照由外至内的顺序依次叠放,并采用针刺工艺进行固结得到保暖复合纤网。

61.在一个优选的实施例中,各复合纤网采用s形平铺方式叠放,使得制备所得保暖纤维絮片具备蜂窝状结构,各复合纤网间的叠放间隙采用所述弹性中空微珠填充。

62.在一种可行的实施方式中,各复合纤网间的叠放间隙还可以采用至少一种弹性功能型微球进行填充。

63.比如,图8示出的具有蜂窝状结构的保暖纤维絮片示意图中,保暖纤维絮片包括两侧外层的平铺纤维网层401,s形铺放的复合纤网(或功能型复合纤网)402,以及叠放间隙内的弹性中空微珠403及弹性功能型微球404。

64.进一步的,示出图9所示本发明提供的一种保暖纤维絮片的电镜示意图。

65.本发明的保暖纤维絮片因弹性微球的填充支撑,明显改善了纤维絮片的弹性,可避免纤维受压变形损伤,保形性好,蓬松性高,耐洗性好;中空微珠独立的封闭结构,既提供了大量的静止空气,又改善了纤维絮片的蓬松性,实现了保暖与透气的统一;保暖纤维絮片中所采用的无机中空微珠其中空度高达80%以上,体积密度小,具有优异的隔热性、隔音性、保暖性,负载中空微珠的保暖纤维絮片层既能隔绝外界低温寒冷,又能阻止体表热量的散失;进一步的,保暖纤维絮片中因相变储能微胶囊的存在,可用储存较多热量在较低温度下实现长时间供热。

66.为了更好地说明本发明提供的一种储能、拒水、抗菌、保暖的纤维絮片及其制备方法所带来的有益效果,示出下述实施例1、2进行说明:实施例1第一步:将热塑性聚氨酯tpu切片加入dmf/thf(体积比为1/1)混合溶剂中,持续搅拌配置成浓度为0.1g/ml的tpu溶液;第二步:向tpu溶液其中加入中空微珠,并持续搅拌4h,配制成中空微珠含量为0.04g/ml的中空微珠分散液;第三步:同样方法配置成相变储能微胶囊含量为0.04g/ml的分散液,抗菌剂含量为0.02g/ml的分散液,拒水剂含量为0.05g/ml的分散液;第四步:将中空微珠分散液逐滴滴入动态涡流凝固浴中,滴入速度为5ml/h,经过滤网收集后在80℃下烘干时间2h,得到弹性中空微珠;同样方法制备出相变储能微球,抗菌微球和拒水微球;第五步:通过抓棉机对棉纤维、普通涤纶纤维、es纤维按照质量比为50:30:20进行抓取,并进行一次机械混合,将一次混合的纤维输入梳棉机进行分梳,梳棉机输出的混合纤维再输入下一台梳棉机进行分梳混合,一共循环三次,输出的纤维薄层通过铺网机交叉铺

成厚度为2mm的面层纤维网层;第六步:将弹性中空微球均匀撒入第一里层纤维网,然后叠加第二里层纤维网,输入烘箱中进行烘烤,烘烤温度135℃,保持2分钟,得到中空微球填充的复合纤网;同样方法制备出相变储能复合纤网、抗菌复合纤网、拒水复合纤维网;第七步:按照从下至上依次为纤维网层、复合纤网、相变储能复合纤网、复合纤网、抗菌复合纤网、拒水复合纤网、纤维网层进行叠加,并用针刺工艺进行固结,针刺密度为130刺/m2,针刺深度为15,步进量为6mm/针。

[0067] 所制保暖纤维絮片燃烧时间4.12s,损毁长度12mm,loi=35.2%;相变温度为35℃,储能密度90j/g;克罗值达5.15m2k/w,保暖率85.1%;透气率1426mm/s,透湿量3532g/(m2.d),孔隙率为93%;吸声系数0.68,蓬松度112cm3/g,压缩回弹率为90%,金黄色葡萄球菌抑菌率大于99%,大肠杆菌抑菌率95%,白色念珠菌抑菌率90%,抗乙醇沾湿等级6.0,抗乙醇渗透等级10.0,实施例2第一步:将低熔点pet切片(熔点130℃)和中空微珠按照质量比为1:1进行混合,加热至135℃,持续搅拌配制成中空微珠-pet溶液;第二步:将中空微珠-pet液逐滴滴入动态涡流凝固浴中,滴入速度为5ml/h,经过滤网收集后在80℃下烘干时间2h,得到表面被pet包覆的中空微珠;第三步:将低熔点pet切片(130℃)和相变储能微胶囊按照质量比为1:1进行混合,加热至135℃,持续搅拌配制成相变胶囊-pet溶液;第四步:将相变胶囊-pet液逐滴滴入动态涡流水浴中,滴入速度为5ml/h,经过滤网收集后在80℃下烘干时间2h,得到表面被pet包覆的相变储能微胶囊;第五步:将低熔点pet切片(130℃)和抗菌剂cu2o按照质量比为3:1进行混合,加热至135℃,持续搅拌配制成cu2o-pet溶液;第六步:将cu2o-pet溶液逐滴滴入动态涡流凝固浴中,滴入速度为5ml/h,经过滤网收集后在80℃下烘干时间2h,得到表面被pet包覆的cu2o;第七步:将低熔点pet切片(130℃)和拒水剂硅油按照质量比为1:1进行混合,加热至135℃,持续搅拌配制成硅油-pet溶液;第八步:将硅油-pet溶液逐滴滴入动态涡流凝固浴中,滴入速度为5ml/h,经过滤网收集后在80℃下烘干时间2h,得到表面被pet包覆的硅油;第九步:通过抓棉机对蚝基纤维、木棉纤维、es纤维按照质量比为60:25:15通过抓棉机进行抓取,并进行一次机械混合,将一次混合的纤维输入梳棉机进行分梳,梳棉机输出的混合纤维再输入下一台梳棉机进行分梳混合,一共循环三次,输出的纤维薄层通过铺网机交叉铺成里层纤维网层;第十步:将经pet包覆的弹性中空微珠均匀撒入纤维网层,然后叠加另一纤维网层,输入烘箱中进行烘烤,烘烤温度135℃,保持2分钟,得到中空微珠填充的复合纤网;第十一步:同样方法制备出抗菌复合纤网、拒水复合纤维网;第十二步:将经pet包覆的相变储能微胶囊均匀撒入第三层纤维网层,然后叠加第四层纤维网层,输入烘箱中进行烘烤,烘烤温度135℃,保持2分钟,得到储能相变微胶囊填充的相变储能复合纤网;

第十三步:按照从下至上依次为纤维网层、复合纤网、相变储能复合纤网、复合纤网、抗菌复合纤网、拒水复合纤网、纤维网层进行叠加,并用针刺工艺进行固结,针刺密度为130刺/m2,针刺深度15,步进量为6mm/针。并用针刺工艺进行固结,针刺密度为80刺/m2,针刺深度20。

[0068]

所制保暖纤维絮片燃烧时间4.55s,损毁长度13.8mm,loi=32.2%;相变温度为35.2℃,储能密度85.8j/g;保暖率82.1%克罗值5.28,金黄色葡萄球菌抑菌率大于99%,大肠杆菌抑菌率95%,白色念珠菌抑菌率90%,抗乙醇沾湿等级6.0,抗乙醇渗透等级10.0,压缩率83.7,压缩恢复率99.0;蓬松度117.2cm3/g,透气率734mm/s。

[0069]

综上所述,本发明提供的一种储能、拒水、抗菌、保暖的纤维絮片及其制备方法,通过工艺设计使得中空微珠表面包覆有高分子聚合物形成弹性中空微珠,并进一步在纤维网层表面均匀喷洒弹性中空微珠后,继续叠加所述纤维网层得到复合纤网,将复合纤网经热风烘烤,使复合纤网中弹性中空微珠表面的高分子聚合物组分与各纤维网层接触部分熔融固结,得到保暖纤维絮片,该保暖纤维絮片应用于保暖服装后,保暖纤维絮片内固态且具有弹性表面的弹性中空微珠能够存储大量静止空气,即使保暖纤维絮片经高强度形变也能够保障其中静止空气含量不被降低,从而极大提升保暖纤维絮片的保暖性能稳定性。

[0070]

此外,通过进一步的弹性功能型微球制备及其应用于保暖纤维絮片的复合纤网层,可以进一步提升保暖纤维絮片的抗水、抗菌及储热性能。

[0071]

虽然,前文已经用一般性说明、具体实施方式及试验,对本发明做了详尽的描述,但在本发明基础上,可以对之进行修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

[0072]

本领域技术人员在考虑说明书及实践这里的发明的后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。