1.本发明涉及复合材料技术领域,具体涉及一种用于承重托盘的玻璃纤维增强发泡聚苯乙烯复合材料及其制备方法。

背景技术:

2.托盘是一种用于集装、堆放、搬运和运输的放置作为单元负荷的货物和制品的水平平台装置。根据不同的制造材料,可分为铁制托盘、木制托盘、胶合板托盘、塑料托盘几大类别。其中铁制托盘因自重过大、成本高,在实际转运中具有一定的局限性;木制托盘和胶合板托盘是现在使用最广的,因为其价格便宜、结实,但是制造复杂,体积和自重都很大,且木制托盘和胶合板托盘都比较容易受潮、防火性能差,且生产过程中浪费大量母料,对环境具有一定的破坏性,且木制托盘由于在转运过程中容易传播寄生虫,因此需要熏蒸,熏蒸时使用的溴甲烷对人体具有一定的危害;塑料托盘安全卫生、可循环利用,具有重量轻、耐用、耐酸碱、免清洗的优点,但是其单价相对较高,且防火性差,载重也较小,且受生产模具的影响,塑料托盘结构及尺寸随意性差,仍存在较多需要克服的问题。

3.随着物流现代化步伐的加快,塑料托盘凭借着重量轻、耐用、耐酸碱、免清洗等优势发展迅速,塑料托盘在托盘市场中的占比从2013年的14.3%已增长至2020年的19.2%。目前物流工业的急速发展,塑料托盘作为其产业链中重要的一员,其性能和成本将成为众多企业的焦点。根据原材料不同,塑料托盘通常采用聚烯烃塑料制成,如pp塑料托盘、pe塑料托盘、ps塑料托盘等,聚烯烃材料通常存在易燃、长期使用易老化、易变形等缺点,严重的甚至会发生泡沫颗粒剥落,造成托盘损坏和环境污染,燃烧时产生大量黑烟和有毒气体,这使得塑料托盘在实际转运中存在较大的安全隐患。

4.而且,塑料托盘在使用过程中容易存在强度、刚度不足的问题,在载荷下同时伴随着过大的蠕变、断裂的现象,此种现象变相的降低了承重托盘的使用寿命以及提高了使用的成本。国内大多数企业通过添加刚度硬度较高的材料,如添加钢管等,这样虽然提高了托盘的力学性能,但导致了在旧塑料托盘存在不易完全回收的问题,也同样提高了其回收过程中的成本,从而限制了塑料托盘的推广应用。

技术实现要素:

5.针对上述问题,本发明的首要目的是提供一种质量轻、抗冲击、高阻燃、耐潮湿、耐腐蚀、成本低、制造方便的用于承重托盘的发泡聚苯乙烯复合材料及其制备方法,以替代传统的金属托盘或者木质托盘,减轻托盘重量,避免在潮湿环境中生锈、腐烂,存放方便,提高承重托盘的使用寿命。

6.一种用于承重托盘的发泡聚苯乙烯复合材料,包括发泡聚苯乙烯芯材和树脂浸渍的玻璃纤维包覆层,所述包覆层按照芯材的形状进行包覆,通过真空导入树脂浸渍所述玻璃纤维包覆层并原位聚合,与所述发泡聚苯乙烯芯材复合在一起。

7.优选地,所述发泡聚苯乙烯芯材所用的原料为白色抗冲击改性聚苯乙烯发泡珠

粒,发泡剂含量为5~6wt%,在预发机上用90~105℃蒸汽预发获得20~30g/l的容重,预发后珠粒熟化4~8h,再模压成型,得到所述发泡聚苯乙烯芯材。

8.优选地,所述玻璃纤维包覆层为树脂浸渍的玻璃纤维布包覆层,总厚度为2~5mm。

9.优选地,所述玻璃纤维布为无碱玻璃纤维平纹布,规格为200~600g/m2,单层厚度为0.2~0.8mm,所述包覆层的叠合层数为5~20层。

10.优选地,所述玻璃纤维布需进行硅烷处理:预先在真空下300℃~450℃高温烧0.5~5min,充分除去玻璃纤维布表面的杂质,再用硅烷偶联剂处理液对玻璃纤维布进行浸泡处理,以提高玻璃纤维布与后续浸渍树脂的界面结合;硅烷偶联剂处理液处理后的玻璃纤维布在真空下100℃~250℃下干燥2~10min,除去表面吸附的水分。

11.优选地,所述硅烷偶联剂结构通式为:y-r-si(or)3(式中y为有机官能基,or为烷氧基),优选乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷、γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷中的一种或多种。

12.优选地,所述硅烷偶联剂处理液为浓度0.5wt%~5wt%的硅偶联剂水溶液。

13.优选地,所述玻璃纤维布的浸渍树脂由苯乙烯单体、乙烯-乙酸乙烯酯共聚物、引发剂、交联剂和阻燃剂的共混物组成。

14.优选地,所述浸渍树脂的共混物按重量份计包括以下组分:苯乙烯单体50~80份,乙烯-乙酸乙烯酯共聚物20~50份,引发剂0.1~0.5份,交联剂0.5~1份,阻燃剂10~20份。

15.优选地,所述乙烯-乙酸乙烯酯共聚物中乙酸乙烯酯的含量为15~40%。

16.优选地,所述引发剂为偶氮二异丁腈,过氧化二苯甲酰中的一种。

17.优选地,所述交联剂为三烯丙基三聚氰酸酯,三烯丙基异氰脲酸酯,三羟甲基丙烷三甲基丙烯酸酯,二乙烯基苯中的一种。

18.优选地,所述阻燃剂为间苯二酚双(二苯基磷酸酯),对苯二酚双(二苯基磷酸酯),双酚双(二苯基磷酸酯),双酚s双(二苯基磷酸酯),磷酸甲苯-二苯酯、磷酸三甲苯酯、磷酸三苯酯、磷酸(2-乙基己基)-二苯酯中的一种或多种。

19.一种用于承重托盘的发泡聚苯乙烯复合材料的制备方法,包括以下步骤:

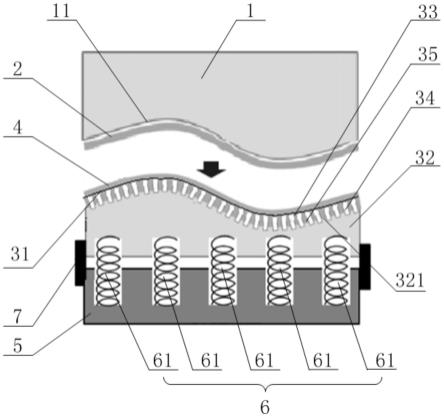

20.(1)通过模压成型出所需形状规格的发泡聚苯乙烯芯材;

21.(2)先对发泡聚苯乙烯芯材的下表面进行包覆,具体包括以下子步骤:

22.a)玻璃纤维布经硅烷处理后,在不锈钢成型模具表面逐层堆叠,然后用制备好的发泡聚苯乙烯芯材压紧;

23.b)借助真空泵把浸渍树脂共混物抽到发泡聚苯乙烯芯材与成型模具之间,充分浸润玻璃纤维布层,并排除气泡,真空加热固化后,将固化好制品从不锈钢成型模具中取出,沿泡沫芯材边缘对多余的玻璃纤维布进行剪切修整;

24.(3)再对发泡聚苯乙烯芯材的上表面进行包覆,上下表面包覆层在托盘边缘部分叠合,实现对发泡聚苯乙烯芯材的全包裹,具体操作同步骤(2)中的子步骤a)、b)。

25.优选地,步骤(1)中,通过模压成型出与托盘形状规格一致的发泡聚苯乙烯芯材,所用聚苯乙烯发泡珠粒发泡剂含量大约为5~6wt%,可以在普通预发机或全自动预发机上预发,用90~105℃的蒸汽预发获得20~30g/l的容重,预发后珠粒熟化4~8h再模压成型。

26.优选地,步骤(1)中,模压成型的模压温度180~230℃,模压时间为10~30分钟。

27.优选地,硅烷处理后的玻璃纤维布对发泡聚苯乙烯芯材的包覆分两步进行,先对

下表面进行包覆,再对上表面进行包覆,上下表面包覆层在托盘边缘部分叠合,具体如步骤(2)、步骤(3)所示。

28.优选地,子步骤a)中,首先在成型模具表面涂上涂膜剂,裁剪合适尺寸的预处理后玻璃纤维布,一层一层进行堆叠,然后用制备好的发泡聚苯乙烯芯材将玻璃纤维布压紧;

29.优选地,子步骤b)中,真空加热固化的工艺条件为:真空度为-0.08~-0.01mpa,固化温度为90~140℃,固化时间为4~6h。

30.优选地,子步骤b)中,所述浸渍树脂共混物的制备如下:按重量份数计,将乙烯-乙酸乙烯酯共聚物、苯乙烯和阻燃剂混合,并加热至50~80℃,机械搅拌均匀至无色透明状态,搅拌速率100~500转/分钟。然后加入引发剂和交联剂,在50~80℃下继续搅拌10~30min至混合均匀,停止搅拌,即得到所述浸渍树脂共混物。

31.本发明的有益效果是:

32.1、本发明中采用分步制备法,先制备承重托盘的发泡聚苯乙烯的硬质芯材,再用树脂浸渍玻璃纤维布按照发泡芯材的形状进行包覆,实现对发泡芯材的全包裹,充当托盘的增强层和阻燃层;该托盘承载能力强,抗冲击性能好,阻燃,耐潮湿,耐腐蚀,自重轻,成本低,作为货物运输、中转过程中所用金属托盘或者木质托盘的替代品具有极高的竞争力,可以替代传统的金属托盘或者木质托盘,减轻托盘重量,避免在潮湿环境中生锈、腐烂,存放方便,提高承重托盘的使用寿命。

33.2、真空导入过程中,浸渍树脂中的苯乙烯单体一方面与乙烯-乙酸乙烯酯共聚物、阻燃剂等一起充分浸渍玻璃纤维布,另一方面可向发泡聚苯乙烯芯材表层渗透扩散,苯乙烯单体在固化成型过程中发生聚合反应,所生成的聚苯乙烯大分子在玻璃纤维布与发泡聚苯乙烯芯材之间贯穿,将玻璃纤维布与发泡聚苯乙烯芯材无缝粘结成为一体,有效解决了发泡芯材与包覆层之间的界面粘结问题。

34.3、同时,浸渍树脂中柔性的乙烯-乙酸乙烯酯共聚物既能对聚苯乙烯起到增韧作用,同时也是玻璃纤维布与发泡聚苯乙烯芯材之间的良好的粘结剂,玻璃纤维布包覆层与泡沫芯材之间的剥离强度大于泡沫颗粒之间的粘结强度。因此,所制备的发泡聚苯乙烯复合材料在承载较大的压力和冲击力时不会发生界面脱粘破坏,本发明的发泡聚苯乙烯复合材料承重托盘表现出比普通泡沫承重托盘更好的承载能力,耐用性更好,有效解决了现有技术中普通发泡聚苯乙烯托盘容易在使用中易发生泡沫颗粒剥落、造成托盘损坏和环境污染等问题。

35.4、本发明所制备的发泡聚苯乙烯复合材料承重托盘比重轻,约为25~30kg/m3,吸水率(v/v)%《5,氧指数(%)≥30;在10%应变下压缩强度>300kpa,拉伸断裂强度>600kpa;在5%应变下的挠曲应力>700kpa;可承载动态载荷1500kg,静态载荷6000kg。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.实施例1:

38.一种用于承重托盘的发泡聚苯乙烯复合材料,包括发泡聚苯乙烯芯材和树脂浸渍

的玻璃纤维包覆层,所述包覆层按照芯材的形状进行包覆,通过真空导入树脂浸渍所述玻璃纤维包覆层并原位聚合,与所述发泡聚苯乙烯芯材复合在一起。

39.具体地,所述发泡聚苯乙烯芯材所用的原料为白色抗冲击改性聚苯乙烯发泡珠粒,发泡剂含量为5~6wt%,在预发机上用90~105℃蒸汽预发获得20~30g/l的容重,预发后珠粒熟化4~8h,再模压成型,得到所述发泡聚苯乙烯芯材。

40.具体地,所述玻璃纤维包覆层为树脂浸渍的玻璃纤维布包覆层,所述玻璃纤维布为无碱玻璃纤维平纹布,规格为400g/m2,单层厚度为0.5mm,所述包覆层的叠合层数为5~10层,总厚度为3~5mm。

41.具体地,所述玻璃纤维布需进行硅烷处理:预先在真空下300℃~450℃高温烧0.5~5min,充分除去玻璃纤维布表面的杂质,再用硅烷偶联剂处理液对玻璃纤维布进行浸泡处理,以提高玻璃纤维布与后续浸渍树脂的界面结合;硅烷偶联剂处理液处理后的玻璃纤维布在真空下100℃~250℃下干燥2~10min,除去表面吸附的水分。

42.具体地,所述硅烷偶联剂结构通式为:y-r-si(or)3(式中y为有机官能基,or为烷氧基),具体为乙烯基三乙氧基硅烷;所述硅烷偶联剂处理液为浓度0.5wt%~5wt%的硅偶联剂水溶液。

43.具体地,所述玻璃纤维布的浸渍树脂由苯乙烯单体、乙烯-乙酸乙烯酯共聚物、引发剂、交联剂和阻燃剂的共混物组成;所述共混物按重量份计包括以下组分:苯乙烯单体58份,乙烯-乙酸乙烯酯共聚物28份,引发剂0.4份,交联剂0.6份,阻燃剂13份。

44.具体地,所述乙烯-乙酸乙烯酯共聚物中乙酸乙烯酯的含量为25%;所述引发剂为偶氮二异丁腈;所述交联剂为三烯丙基三聚氰酸酯;所述阻燃剂为间苯二酚双(二苯基磷酸酯)。

45.一种用于承重托盘的发泡聚苯乙烯复合材料的制备方法,包括以下步骤:

46.(1)通过模压成型出与托盘形状规格一致的发泡聚苯乙烯芯材,所用聚苯乙烯发泡珠粒发泡剂含量大约为5~6wt%,可以在普通预发机或全自动预发机上预发,用90~105℃的蒸汽预发获得20~30g/l的容重,预发后珠粒熟化4~8h再模压成型,模压成型的模压温度180~230℃,模压时间为10~30分钟。

47.(2)先对发泡聚苯乙烯芯材的下表面进行包覆,具体包括以下子步骤:

48.a)玻璃纤维布经硅烷处理后,首先在不锈钢成型模具表面涂上涂膜剂,裁剪合适尺寸的预处理后玻璃纤维布,一层一层进行堆叠,然后用制备好的发泡聚苯乙烯芯材将玻璃纤维布压紧;

49.b)借助真空泵把浸渍树脂共混物抽到发泡聚苯乙烯芯材与成型模具之间,充分浸润玻璃纤维布层,并排除气泡,进行真空加热固化,真空度为-0.08~-0.01mpa,固化温度为90~140℃,固化时间为4~6h;真空加热固化后,将固化好制品从不锈钢成型模具中取出,沿泡沫芯材边缘对多余的玻璃纤维布进行剪切修整;

50.(3)完成对发泡聚苯乙烯芯材的下表面包覆后,再对发泡聚苯乙烯芯材的上表面进行包覆,上下表面包覆层在托盘边缘部分叠合,实现对发泡聚苯乙烯芯材的全包裹,具体操作同步骤(2)中的子步骤a)、b)。

51.具体地,子步骤b)中,所述浸渍树脂共混物的制备如下:按重量份数计,将乙烯-乙酸乙烯酯共聚物、苯乙烯和阻燃剂混合,并加热至50~80℃,机械搅拌均匀至无色透明状

态,搅拌速率100~500转/分钟。然后加入引发剂和交联剂,在50~80℃下继续搅拌10~30min至混合均匀,停止搅拌,即得到所述浸渍树脂共混物。

52.实验数据1:

53.本实施例1制备的发泡聚苯乙烯复合材料承重托盘比重为28kg/m3,吸水率(v/v)%为4.1,氧指数(%)为31;在10%应变下压缩强度为320kpa,拉伸断裂强度为650kpa;在5%应变下的挠曲应力为750kpa。

54.实施例2:

55.本实施例2与实施例1的不同之处仅在于:

56.所述玻璃纤维布为无碱玻璃纤维平纹布,规格为600g/m2,单层厚度为0.8mm,所述包覆层的叠合层数为5~6层,总厚度为4~5mm。

57.具体地,所述浸渍树脂共混物按重量份计包括以下组分:苯乙烯单体50份,乙烯-乙酸乙烯酯共聚物39份,引发剂0.5份,交联剂0.5份,阻燃剂10份。

58.具体地,所述乙烯-乙酸乙烯酯共聚物中乙酸乙烯酯的含量为15%;所述引发剂为过氧化二苯甲酰;所述交联剂为三烯丙基异氰脲酸酯;所述阻燃剂为对苯二酚双(二苯基磷酸酯)。

59.实验数据2:

60.本实施例2制备的发泡聚苯乙烯复合材料承重托盘比重为26kg/m3,吸水率(v/v)%为3.8,氧指数(%)为30;在10%应变下压缩强度为305kpa,拉伸断裂强度为610kpa;在5%应变下的挠曲应力为713kpa。

61.实施例3:

62.本实施例3与实施例1的不同之处仅在于:

63.所述玻璃纤维布为无碱玻璃纤维平纹布,规格为200~600g/m2,单层厚度为0.2~0.8mm,所述包覆层的叠合层数为5~20层,总厚度为2~5mm。

64.具体地,所述浸渍树脂的共混物按重量份计包括以下组分:苯乙烯单体50~80份,乙烯-乙酸乙烯酯共聚物20~50份,引发剂0.1~0.5份,交联剂0.5~1份,阻燃剂10~20份。

65.具体地,所述乙烯-乙酸乙烯酯共聚物中乙酸乙烯酯的含量为15~40%;所述引发剂为偶氮二异丁腈,过氧化二苯甲酰中的一种;所述交联剂为三烯丙基三聚氰酸酯,三烯丙基异氰脲酸酯,三羟甲基丙烷三甲基丙烯酸酯,二乙烯基苯中的一种;所述阻燃剂为间苯二酚双(二苯基磷酸酯),对苯二酚双(二苯基磷酸酯),双酚双(二苯基磷酸酯),双酚s双(二苯基磷酸酯),磷酸甲苯-二苯酯、磷酸三甲苯酯、磷酸三苯酯、磷酸(2-乙基己基)-二苯酯中的一种或多种。

66.实验数据3:

67.本实施例3制备的发泡聚苯乙烯复合材料承重托盘比重约为30kg/m3,吸水率(v/v)%为4.7,氧指数(%)为33;在10%应变下压缩强度>300kpa,拉伸断裂强度>600kpa;在5%应变下的挠曲应力>700kpa;可承载动态载荷1500kg,静态载荷6000kg。

68.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、组合、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。