1.本发明涉及汽车减震技术领域,尤其涉及一种用于汽车减震的橡胶材料及其制备方法。

背景技术:

2.随着现代工业的飞速发展,震动和噪音已经成为各个领域的严重问题,它会降低操作精度,影响产品质量,缩短产品寿命,使高精仪器无法正常工作,严重者甚至会危及安全。

3.在汽车的加工制造中,减震器是必不可少的零部件之一,其主要用来抑制弹簧吸震后反弹时的震荡及来自路面的冲击,对于交通工具的舒适性和操纵稳定性起到重要作用。现有的减震器衬套的原理是将振动的机械能通过弹性支撑转换成热能散发到周围的环境当中去,这样可以起到隔振的作用。减震衬套的分类有很多种,按照减震衬套材料分成纯橡胶减震衬套、金属橡胶减震衬套、空气弹簧减震衬套等。

4.而丁基橡胶是阻尼系数最大的柔性高分子材料,而且具有很高的化学稳定性。丁基橡胶具有显著的高阻尼、无毒害优势,是新一代阻尼胶片最为理想的材料,综合解决汽车用减震衬套的高阻尼因子和宽温域等阻尼特性、良好的力学性能,耐高/低温老化性、低烟无卤高阻燃及卫生环保等问题。

5.由于丁基橡胶本身具有质量轻、抗冲击和易吸收高频振动等优点,加上橡胶和金属粘接技术的发展,金属和橡胶组合形成的金属橡胶弹簧(即橡胶衬套)可有效缓和道路不平对汽车的振动和冲击,并迅速衰减振动,提高驾驶的舒适性,减低车体各部分的动应力,延长车辆使用寿命。

6.传统的橡胶衬里大多采用天然橡胶或丁苯橡胶,经高温硫化制成的硬质橡胶衬里,只能适于一般性的腐蚀性介质和较低的温度环境(不超过80℃)。对于更高温度或强腐蚀性介质则无法适用。同时金属和橡胶组合的减震衬套对于橡胶有一定的性能要求,现有丁基橡胶产品在防腐蚀、耐老化、耐高温方面的性能上仍有较大的改进空间。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种用于汽车减震的橡胶材料及其制备方法。

8.一种用于汽车减震的橡胶材料,其原料包括:丁基橡胶、天然橡胶、氧化石墨烯、硫代硫酸钠、盐酸、炭黑、氧化镁、石蜡、防老剂、增粘剂、软化剂、促进剂;丁基橡胶、天然橡胶、氧化石墨烯、硫代硫酸钠、盐酸、炭黑、氧化镁、石蜡、防老剂、增粘剂、软化剂、促进剂的质量比为40-60:15-35:1-5:0.01-0.26:0.03-0.37:6-12:2-6:1-5:2-4:1-3:1-3:1-2。

9.优选地,防老剂为防老剂a或/和防老剂nbc。

10.优选地,防老剂由防老剂a和防老剂nbc按质量比为1-2:1-2组成。

11.优选地,增粘剂为酚醛类增粘树脂。

12.优选地,软化剂为聚丁烯类软化剂。

13.优选地,促进剂为促进剂m、促进剂tmtd、促进剂ttte中至少一种。

14.上述用于汽车减震的橡胶材料制备方法,包括如下步骤:

15.(1)将氧化石墨烯加入去离子水中搅拌10-20min,加入硫代硫酸钠溶液超声分散10-20min,超声频率为10-18khz,超声分散过程中滴加盐酸,继续超声处理1-2h,离心,洗涤,干燥得到氧化石墨烯复合物;

16.(2)将丁基橡胶、天然橡胶密炼均匀,依次加入增粘剂、炭黑、氧化镁、石蜡继续混炼5-15min,加入防老剂和氧化石墨烯复合物混炼2-10min,然后加入软化剂、促进剂混炼2-6min,挤出成型得到坯料;

17.(3)将坯料敷贴在金属基体上,常压通入饱和蒸汽,50-60℃保温5-15h,调节温度至100-120℃,保温10-20min,降至室温,干燥得到用于汽车减震的橡胶材料。

18.优选地,步骤(1)中,去离子水与氧化石墨烯的配比为10-20:1-5。

19.优选地,步骤(1)中,硫代硫酸钠溶液浓度为0.1-0.4mol/l。

20.优选地,步骤(1)中,盐酸浓度为1-2mol/l。

21.丁基橡胶作为合成橡胶的一种,由异丁烯和少量异戊二烯合成。目前丁基橡胶硫化速度慢,需要与超级促进剂匹配并具有高温和长的固化时间,而且丁基橡胶与其他橡胶的相容性较差,难以使用。而氧化石墨烯不仅具有单片层结构和超大的比表面积,而且在其片层上还含有丰富的活性含氧基团,这些基团可以与极性橡胶分子链之间通过氢键或者离子键形成强烈的界面相互作用。但是,丁基橡胶是非极性物质,氧化石墨烯与丁基橡胶之间存在界面相容性差的问题。

22.本发明将氧化石墨烯与硫代硫酸钠复配,由于在盐酸的作用下,异相成核比均相成核活化能更低,因此所得纳米颗粒不会自成核而是倾向于沉积在氧化石墨烯片层间,同时所得纳米颗粒与氧化石墨烯片层上的π键作用,使所得氧化石墨烯复合物的稳定性极佳。

23.氧化石墨烯复合物进一步与丁基橡胶复配,氧化石墨烯纳米粒子会参与到丁基橡胶分子链之间的交联反应,从而形成强烈的界面相互作用,从而使氧化石墨烯均匀分散在丁基橡胶中,同时由于氧化石墨烯片层呈现玻璃状态,因此层状氧化石墨烯在橡胶基体材料中实现纳米级分散,构建刚性网络结构并与橡胶网络结构复配,可在体系中形成对渗透剂分子的高强度屏障,阻隔效果显著。

24.而层状氧化石墨烯能有效约束橡胶分子链的运动,进一步减少橡胶基体与层状氧化石墨烯之间的空穴,综合作用下有效改善丁基复合橡胶材料的机械性能和防腐蚀、耐高温性能以及加工性能,攻克了将该材料用于橡胶防腐衬里的关键技术难点。

25.本发明在硫化过程中,采用特定的硫化工艺,即低温长时间硫化配合高温短时硫化,以蒸汽作为热载体,由于极性物质——氧化石墨烯复合物仍保留有较好的亲水性,使饱和蒸汽在体系中可实现快速导热,不仅可有效提高硫化速度,降低硫化时间,而且可有效保证衬里质量,降低鼓包、脱落的缺陷,制品力学性能优异。

26.本发明方法制备方法简便,生产周期短,容易工业化生产,不仅提高橡胶材料的耐高温、耐腐蚀性能以及与金属的粘合性,能够保护金属或者其他基体免受各种介质的侵蚀,而且提高橡胶衬里的使用寿命,使橡胶防腐衬里材料可全面应用于环保、能源、造纸、食品、电子以及石油化工等各大重点行业,创造良好的经济效益和社会效益,填补我国纳米技术

在该领域应用的空白。

附图说明

27.图1为实施例5和对比例1-2所得橡胶材料的耐热空气老化性能对比图。

28.图2为实施例5和对比例1-2所得橡胶材料的耐热腐蚀性能对比图。

具体实施方式

29.下面结合具体实施例对本发明作进一步解说。

30.实施例1

31.一种用于汽车减震的橡胶材料,其原料包括:丁基橡胶40kg,天然橡胶15kg,氧化石墨烯1kg,硫代硫酸钠0.01kg,盐酸0.03kg,炭黑6kg,氧化镁2kg,石蜡1kg,防老剂2kg,辛基酚醛增粘树脂(cas:26678-93-3)1kg,聚1-丁烯软化剂1kg,促进剂m 0.3kg,促进剂tmtd0.7kg。

32.防老剂由防老剂a和防老剂nbc按质量比为1:2组成。

33.上述用于汽车减震的橡胶材料制备方法,包括如下步骤:

34.(1)将氧化石墨烯加入至去离子水中高速搅拌10min,去离子水与氧化石墨烯的配比为10:1,搅拌速度为1000r/min,加入浓度为0.1mol/l的硫代硫酸钠溶液,超声分散10min,超声频率为10khz,超声作用下向其中滴加浓度为1mol/l的盐酸,继续超声处理1h,离心,用去离子水洗涤,干燥得到氧化石墨烯复合物;

35.(2)将丁基橡胶、天然橡胶加入至密炼机中混合均匀,依次加入辛基酚醛增粘树脂、炭黑、氧化镁、石蜡继续混合5min,加入防老剂和氧化石墨烯复合物混炼2min,然后加入聚1-丁烯软化剂、促进剂m和促进剂tmtd混炼2min,送入至挤出机中挤出成型得到坯料;

36.(3)将坯料敷贴在金属基体上,常压通入饱和蒸汽,50℃保温5h,调节温度至100℃,保温10min,降至室温,干燥得到用于汽车减震的橡胶材料。

37.实施例2

38.一种用于汽车减震的橡胶材料,其原料包括:丁基橡胶60kg,天然橡胶35kg,氧化石墨烯5kg,硫代硫酸钠0.26kg,盐酸0.37kg,炭黑12kg,氧化镁6kg,石蜡5kg,防老剂4kg,辛基酚醛增粘树脂3kg,聚1-丁烯软化剂3kg,促进剂m 0.5kg,促进剂ttte 1.5kg。

39.防老剂由防老剂a和防老剂nbc按质量比为2:1组成。

40.上述用于汽车减震的橡胶材料制备方法,包括如下步骤:

41.(1)将氧化石墨烯加入至去离子水中高速搅拌20min,去离子水与氧化石墨烯的配比为20:5,搅拌速度为2000r/min,加入浓度为0.4mol/l的硫代硫酸钠溶液,超声分散20min,超声频率为18khz,超声作用下向其中滴加浓度为2mol/l的盐酸,继续超声处理2h,离心,用去离子水洗涤,干燥得到氧化石墨烯复合物;

42.(2)将丁基橡胶、天然橡胶加入至密炼机中混合均匀,依次加入辛基酚醛增粘树脂、炭黑、氧化镁、石蜡继续混合15min,加入防老剂和氧化石墨烯复合物混炼10min,然后加入聚1-丁烯软化剂、促进剂m和促进剂ttte混炼6min,送入至挤出机中挤出成型得到坯料;

43.(3)将坯料敷贴在金属基体上,常压通入饱和蒸汽,60℃保温15h,调节温度至120℃,保温20min,降至室温,干燥得到用于汽车减震的橡胶材料。

44.实施例3

45.一种用于汽车减震的橡胶材料,其原料包括:丁基橡胶45kg,天然橡胶30kg,氧化石墨烯2kg,硫代硫酸钠0.2528kg,盐酸0.0365kg,炭黑10kg,氧化镁3kg,石蜡4kg,防老剂2.5kg,辛基酚醛增粘树脂2.5kg,聚1-丁烯软化剂1.5kg,促进剂tmtd 0.9kg,促进剂ttte 0.9kg。

46.防老剂由防老剂a和防老剂nbc按质量比为1.3:1.8组成。

47.上述用于汽车减震的橡胶材料制备方法,包括如下步骤:

48.(1)将氧化石墨烯加入至去离子水中高速搅拌13min,去离子水与氧化石墨烯的配比为18:2,搅拌速度为1800r/min,加入浓度为0.2mol/l的硫代硫酸钠溶液,超声分散17min,超声频率为12khz,超声作用下向其中滴加浓度为1.7mol/l的盐酸,继续超声处理1.2h,离心,用去离子水洗涤,干燥得到氧化石墨烯复合物;

49.(2)将丁基橡胶、天然橡胶加入至密炼机中混合均匀,依次加入辛基酚醛增粘树脂、炭黑、氧化镁、石蜡继续混合12min,加入防老剂和氧化石墨烯复合物混炼4min,然后加入聚1-丁烯软化剂、促进剂tmtd和促进剂ttte混炼5min,送入至挤出机中挤出成型得到坯料;

50.(3)将坯料敷贴在金属基体上,常压通入饱和蒸汽,52℃保温12h,调节温度至105℃,保温17min,降至室温,干燥得到用于汽车减震的橡胶材料。

51.实施例4

52.一种用于汽车减震的橡胶材料,其原料包括:丁基橡胶55kg,天然橡胶20kg,氧化石墨烯4kg,硫代硫酸钠0.0158kg,盐酸0.365kg,炭黑8kg,氧化镁5kg,石蜡2kg,防老剂3.5kg,辛基酚醛增粘树脂1.5kg,聚1-丁烯软化剂2.5kg,促进剂tmtd1.2kg。

53.防老剂由防老剂a和防老剂nbc按质量比为1.7:1.2组成。

54.上述用于汽车减震的橡胶材料制备方法,包括如下步骤:

55.(1)将氧化石墨烯加入至去离子水中高速搅拌17min,去离子水与氧化石墨烯的配比为12:4,搅拌速度为1200r/min,加入浓度为0.3mol/l的硫代硫酸钠溶液,超声分散13min,超声频率为16khz,超声作用下向其中滴加浓度为1.3mol/l的盐酸,继续超声处理1.8h,离心,用去离子水洗涤,干燥得到氧化石墨烯复合物;

56.(2)将丁基橡胶、天然橡胶加入至密炼机中混合均匀,依次加入辛基酚醛增粘树脂、炭黑、氧化镁、石蜡继续混合8min,加入防老剂和氧化石墨烯复合物混炼8min,然后加入聚1-丁烯软化剂、促进剂tmtd混炼3min,送入至挤出机中挤出成型得到坯料;

57.(3)将坯料敷贴在金属基体上,常压通入饱和蒸汽,58℃保温8h,调节温度至115℃,保温13min,降至室温,干燥得到用于汽车减震的橡胶材料。

58.实施例5

59.一种用于汽车减震的橡胶材料,其原料包括:丁基橡胶50kg,天然橡胶25kg,氧化石墨烯3kg,硫代硫酸钠0.1343kg,盐酸0.2kg,炭黑9kg,氧化镁4kg,石蜡3kg,防老剂3kg,辛基酚醛增粘树脂2kg,聚1-丁烯软化剂2kg,促进剂m1.5kg。

60.防老剂由防老剂a和防老剂nbc按质量比为1:1组成。

61.上述用于汽车减震的橡胶材料制备方法,包括如下步骤:

62.(1)将氧化石墨烯加入至去离子水中高速搅拌15min,去离子水与氧化石墨烯的配

比为15:3,搅拌速度为1500r/min,加入浓度为0.25mol/l的硫代硫酸钠溶液,超声分散15min,超声频率为14khz,超声作用下向其中滴加浓度为1.5mol/l的盐酸,继续超声处理1.5h,离心,用去离子水洗涤,干燥得到氧化石墨烯复合物;

63.(2)将丁基橡胶、天然橡胶加入至密炼机中混合均匀,依次加入辛基酚醛增粘树脂、炭黑、氧化镁、石蜡继续混合10min,加入防老剂和氧化石墨烯复合物混炼6min,然后加入聚1-丁烯软化剂、促进剂m混炼4min,送入至挤出机中挤出成型得到坯料;

64.(3)将坯料敷贴在金属基体上,常压通入饱和蒸汽,55℃保温10h,调节温度至110℃,保温15min,降至室温,干燥得到用于汽车减震的橡胶材料。

65.对比例1

66.一种用于汽车减震的橡胶材料,其原料包括:丁基橡胶50kg,天然橡胶25kg,氧化石墨烯3kg,硫磺0.33kg,炭黑9kg,氧化镁4kg,石蜡3kg,防老剂3kg,辛基酚醛增粘树脂2kg,聚1-丁烯软化剂2kg,促进剂m1.5kg。

67.防老剂由防老剂a和防老剂nbc按质量比为1:1组成。

68.上述用于汽车减震的橡胶材料制备方法,包括如下步骤:

69.(1)将丁基橡胶、天然橡胶加入至密炼机中混合均匀,依次加入辛基酚醛增粘树脂、炭黑、氧化镁、石蜡继续混合10min,加入防老剂和氧化石墨烯混炼6min,然后加入聚1-丁烯软化剂、硫磺和促进剂m混炼4min,送入至挤出机中挤出成型得到坯料;

70.(2)将坯料敷贴在金属基体上,常压通入饱和蒸汽,55℃保温10h,调节温度至110℃,保温15min,降至室温,干燥得到用于汽车减震的橡胶材料。

71.参照《gb/t 7760-2003硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90

°

剥离法》测试实施例5和对比例1所得橡胶材料与金属基体之间的粘合强度。实施例5所得橡胶材料的粘合强度为9.93n/mm,而对比例1所得橡胶材料的粘合强度仅为6.76n/mm。

72.对比例2

73.采用市售丁基橡胶衬里。

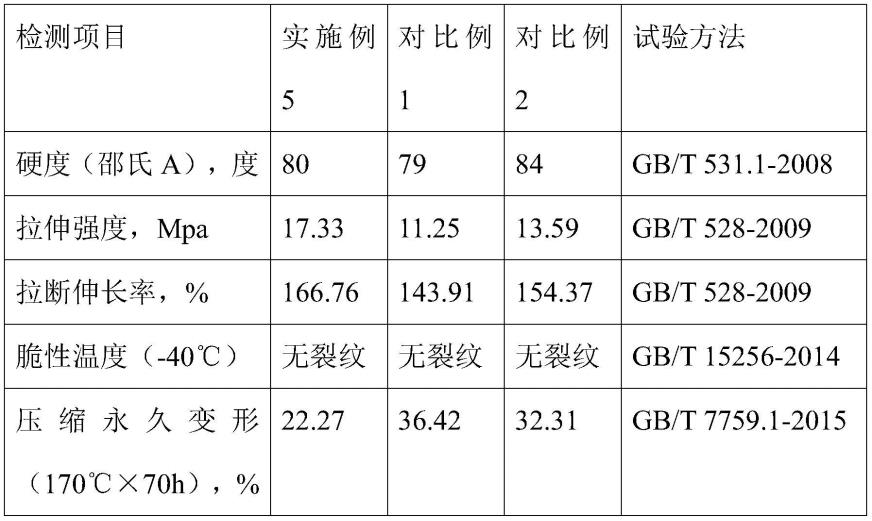

74.将实施例5和对比例1-2所得橡胶材料按标准制成相应形状进行机械性能测试,其结果如下:

[0075][0076]

由上表可知:实施例5所得橡胶材料的机械性能最佳,而压缩永久变形最小,说明本发明所得橡胶材料中氧化石墨烯能够均匀分散在丁基橡胶体系中,增强橡胶体系的机械性能,减少橡胶基体与层状氧化石墨烯之间的空穴,减少材质缺陷。

[0077]

参照《gb/t 3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》对实施例5和对比例1-2所得橡胶材料进行耐热空气老化性能测试,测试温度为170℃,测试时间为70h。其结果如图1所示,实施例5所得橡胶材料的各项变化率均为最低,证实本发明所得橡胶材料具有良好的耐高温、耐老化性能。

[0078]

参照《gb/t 1690-2006硫化橡胶或热塑性橡胶耐液体试验方法》,以irm1101#油作为测试介质,将实施例5和对比例1-2所得橡胶材料完全浸入150℃测试介质中70h,然后取出检测各试样的硬度变化率和体积变化率。其结果如图2所示。实施例5所得橡胶材料的各项变化率均为最低,证实本发明所得橡胶材料具有良好的耐高温、防腐蚀性能,能够保护金属或者其他基体免受各种介质的侵蚀。

[0079]

本技术认为:这是由于氧化石墨烯复合物与丁基橡胶复配,氧化石墨烯纳米粒子会参与到丁基橡胶分子链之间的交联反应,从而形成强烈的界面相互作用,从而使氧化石墨烯均匀分散在丁基橡胶中,同时由于氧化石墨烯片层呈现玻璃状态,因此层状氧化石墨烯在橡胶基体材料中实现纳米级分散,构建刚性网络结构并与柔性橡胶网络结构复配,可在体系中形成对渗透剂分子的高强度屏障,阻隔效果显著。而层状氧化石墨烯能有效约束橡胶分子链的运动,进一步减少橡胶基体与层状氧化石墨烯之间的空穴,综合作用下有效改善丁基复合橡胶材料的防腐蚀、耐高温性能。同时本发明采用特定的硫化工艺,可有效保证衬里质量,降低鼓包、脱落的缺陷,制品力学性能优异。

[0080]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。